со со

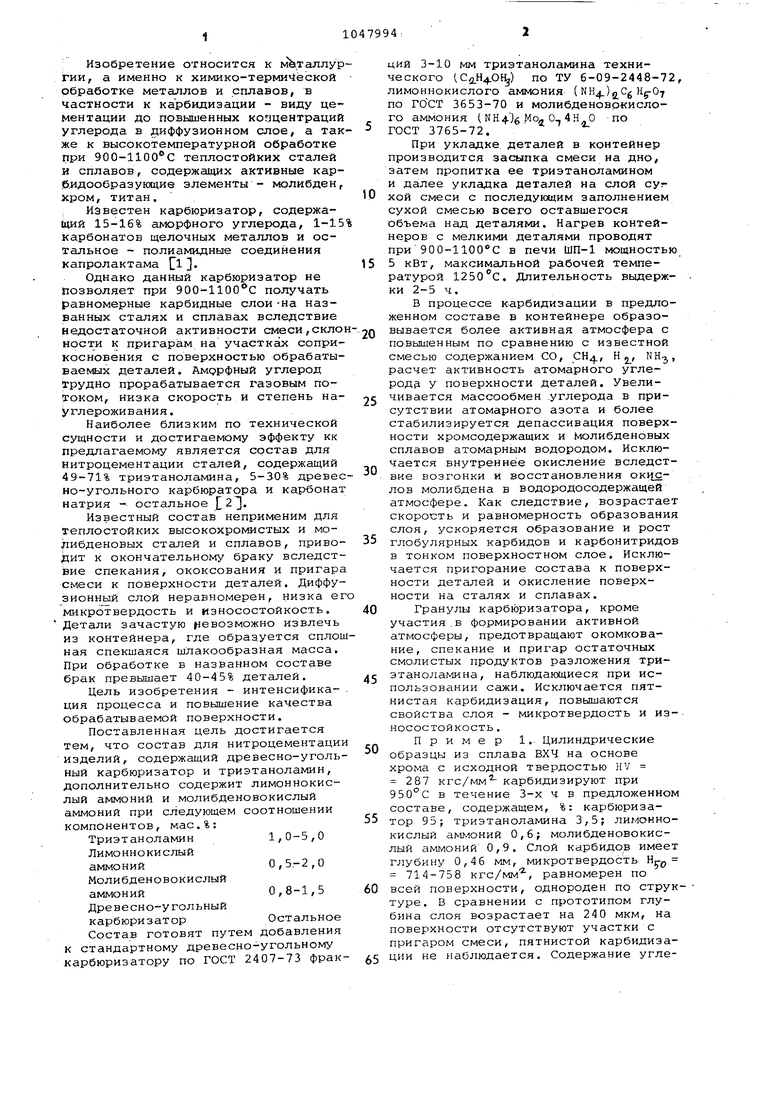

NU Изобретение относится к металлур гии, а именно к химико-терми 1ёской обработке металлов и сплавов, в частности к карбидизации - виду цементации до повышенных концентраций углерода в диффузионном слое, а так же к высокотемпературной обработке при 900-1100°С теплостойких сталей и сплавов, содержащих активные карблдообразукдцие элементы - молибден Хром, титан. известен карбюризатор, содержа(ций 15-16% a юpфнoгo углерода, 1-15 карбонатов щелочных металлов и остальное - полиамидные соединения капролактама С Однако данный карбюризатор не Позволяет при 900 1100 С получать равномерные карбидные слои -на названных сталях и сплавах вследствие недостаточной активности смеси,скло ности к пригарам на участках соприкосновения с поверхностью обрабатываемых деталей. Амррфный углерод трудно прорабатывается газовым потоком, низка скорость и степень науглероживания. Наиболее близким по технической сущности и достигаемому эффекту кк предлагаемому является состав для нитроцементации сталей, содержащий 49-71% триэтаноламина, 5-30% древес но-угольного карбюратора и карбонат натрия - остальное ,2. Известный состав неприменим для теплостойких высокохромистых и молибденовых сталей и сплавов, приво ит к oкoнчaтeльнozvly браку вследствие спекания, ококсования и пригара смеси к поверхности деталей. Диффузионный слой неравномерен, низка ег микротвердость и износостойкость. Детали зачастую невозможно извлечь из контейнера, где образуется сплош ная спекшаяся шЛакообразная масса. При обработке в названном составе брак превышает 40-45% деталей. Цель изобретения - интенсификация процесса и повышение качества обрабатываемой поверхности. Поставленная цель достигается тем, что состав для нитроцементации изделий, содержащий древесно-уголь ный карбюризатор и триэтаноламин, дополнительно содержит лимоннокислый аммоний и молибденовокислый аммоний при следующем соотношении компонентов, мае.%: Триэтаноламин 1,0-5,0 Лимоннокислый аммоний0,5-2,0 Молибденовокислый аммоний0,8-1,5 Древесно-угольный карбюризаторОстальное Состав готовят путем добавления к стандартному древесно-угольному карбюризатору по ГОСТ 2407-73 фрак ций 3-10 мм триэтаноламина технического () по ТУ 6-09-2448-72, лимоннокислого аммония- ( NH) Hg-Oy по ГОСТ 3653-70 и молибденовокислого аммония ( NH4)6 Мо,. OT 4Н О по ГОСТ 3765-72. При укладке деталей в контейнер производится засыпка смеси на дно, затем пропитка ее триэтаноламином и далее укладка деталей на слой суг хой смеси с последующим заполнением сухой смесью всего оставшегося объема над деталями. Нагрев контейнеров с мелкими деталями проводят при 900-1100С в печи ШП-1 мощностью 5 кВт, максимальной рабочей температурой 1250°С. Длительность выдержки 2-5 ч. В процессе карбидизации в предложенном составе в контейнере образовывается более активная атмосфера с повышенным по сравнению с известной смесью содержанием СО, СН, Н , NH-j, расчет активность атомарного углерода У поверхности деталей. Увеличивается массообмен .углерода в присутствии атомарного азота и более стабилизируется депассивация поверхности хромсодержащих и Молибденовых сплавов атомарным водородом. Исключается внутреннее окисление вследствие возгонки и восстановления oKiiC лов молибдена в водородосодержащей атмосфере Как следствие, возрастает скоро-сть и равномерность образования слоя, ускоряется образование и рост глобулярных карбидов и карбонитридов в тонком поверхностном слое. Исключается пригорание состава к поверхности деталей и окисление поверхности на сталях и сплавах. Гранулы карбюризатора, кроме участия .в формировании активной атмосферы, предотвращают окомкование, спекание и пригар остаточных смолистых продуктов разложения триэтаноламина, наблюдающиеся при использовании сажи. Исключается пятнистая карбидизация, повышаются свойства слоя - микротвердость и из-носостойкость. Пример 1. Цилиндрические образцы из сплава ВХЧ на основе хрома с исходной твердостью HV 287 кгс/мм карбидизируют при 950°С в течение 3-х ч в предложенном составе, содержащем, %: карбюризатор 95; триэтаноламина 3,5; лимоннокислый аммоний 0,6; молибденовокислый аммоний 0,9. Слой карбидов имеет глубину 0,46 мм, микротвердость Н 714-758 кгс/мм, равномерен по всей поверхности, однороден по структуре. В сравнении с прототипом глубина слоя возрастает на 240 мкм, на поверхности отсутствуют участки с пригаром смеси, пятнистой карбидизации не наблюдается. Содержание углерода в слое достигло 1,47% против 0,71% при обработке по прототипу. Сравнительные характеристики слоя приведены в таблице. Снижение содержания триэтаноламина в составе смеси ниже 1%, а солей аммония ниже 0,5% и 0,8% соответственно приводит к уменьшению образования в газовой атмосфере активных поставщиков углерода - окиси углерода и метана, а также атомарного активного азота,снижается скорость роста карбидного слоя.

Пример 2. Цилиндрические упоры из стали М6Ф2К8 карбидизируют в контейнере приЮОО С 2 ч в смеси, содержащей, %: карбюризатора 91,6; тризтаноламина 5; лимоннокислый аммоний 1,9; молибденовокислый аммоний 1,5, Диффузионный слой с содержанием карбидов до 65% имеет глубину 0,82 1«1м, микротвердость слоя Н50 857-891 кгс/мм против 0,56 мм и Н 764-818 кгс/мм при обработке в карбюризаторе по прототипу. Уменьшается зона внутреннего окисления, имеющая пониженную твердость и являющаяся источником возникновения микротрещин, улучшается качество слоя, его износостойкость возрастает в 2,8 раза при контактном трении. При увеличении количества триэтаноламина выше 5% увеличивается образование смолистых веществ. При увеличении добавок лимоннокислого аммония выше 2% и молибденовокислого вьпие 1,5% недопустимо увеличивается окислительная способность смеси. Во всех названных случаях снижается скорость карбидизации, слой неравномерен по глубине и по содержанию углерода и азота.

Пример 3, Мелки.е матрицы из вольфрамомолибденовой стали Р6М5К5

диаметром 14 мм карбидизируют при 980с в течение 3 ч в составе, со- . держащем, %: древесно-угольный карбюризатор 92; триэтаноламин 5; лимоннокислый аммоний 2; молибденовокислый аммоний 1, Слой с содержанием карбидов 63% имеет глубину 0,52 мм, микротвердость Н 9471162 кгс/мм, равномерен по рабочей поверхности. Зона внутреннего ления распространяется лишь на 56 мкм, в то время как при обработке в составе по прототипу общая глубина 0,27 мм, а зона внутреннего окисления превышает 14 мкм, Изностой5кость слоя при абразивном трении 430-455 мин против 300-320 мин при обработке по прототипу. На всей карбидизированной поверхности отсутствуют участки пригара, характерные для обработки в сажевом составе,

0 пропитанном триэтаноламином по прототипу.

Во всех случаях при обработке в предлагаемом составе исключены основные характерные для прототипа

5 дефекты -.пригар ококсовавшейся смеси к поверхности деталей и неравномерность глубины слоя на различных участках поверхности.

Таким образом, возможна карбиди0зация теплостойких хромо- и молибден о содержащих сталей и сплавов на их основе, применяемых при изготовлении специальных конструкционных деталей в электротехнической промыш5ленности, приспособлений и инструмента в машиностроительном производстве. Как показали результаты испытаний, увеличение скорости карбидизации достигается в 1,4-1,6 раза,

0 эксплуатационные характеристики - износостойкость и теплостойкость увеличиваются в 2,1-2,7 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1696572A1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| Карбюризатор для высокотемпературной нитроцементации | 1980 |

|

SU954515A1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Карбюризатор для газовой нитроцементации стальных деталей | 1988 |

|

SU1507860A1 |

| Карбюризатор для газовой нитроцементации | 1974 |

|

SU524859A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Карбюризатор для газовой низкотемпературной нитроцементации стальных изделий | 1977 |

|

SU740863A1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

СОСТАВ ДЛЯ .НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ, содержащий древесно-угольный карбюризатор и триэтаноламин. отличающийся тем, что, с целью интенсификации процесса и повьлшения качества обрабатываемой поверхности, он дополнительно содержит лимо1 нокислый аммоний и молибде новокислый аммоний при следуюцем соотношении компонентов, мас.%: 1,0-5,0 Триэтаноламин Лимоннокислый 0,5-2,0 аммоний Молибденовокис0,8-1,5 лый аммоний Древесно-угольОстальное ный карбюризатор

лый

4,0

, 3 ч

Лимоннокислый

Молибденовокислый аммоний 1,5

Известный

Сажа Триэтаноламин

Барий углекислыйПримечание. Испытание 148 ч при

Продолжение таблицы

,-4.

0,1-10

925

2,0 0,94

.3 0,61 798 1, Окомкование,

спекание состава,

пригар кокса к поверхности деталей в бое абразивных кругов в течение скорости вращения 320 об/мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Б ПI ЬР,!5-Т?5~Г|"^ ?lf«OriiJiilCriyU | 0 |

|

SU397565A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Карбюризатор для цементации стальных изделий | 1977 |

|

SU629246A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-15—Публикация

1982-02-19—Подача