TTT to 5 18 9 8

Изобретение относится к горной промышленности, а именно к динамическим стругам, предназначенным для разрушения крепких углей и пород.

Известна струговая установка с динамическим стругом, включаюш,ая рабочие инструменты, ударные механизмы в виде свободно-поршневых дизельных двигателей, установленных на подконвейерной плите и содержащий корпус, поршень-боек, буферную камеру, камеру сгорания, продувочный и выхлопной каналы 1.

Недостатком известной струговой установки является повышенный расход дизельного топлива стругом в связи с отсутсвием системы регулирования его расхода в зависимости от нагрузки на рабочий инструмент. Это приводит к снижению общего КПД струга.

Наиболее близким по технической сущности и достигаемому результату к изобретению является динамический струг, включающий подконвейерную плиту, тяговую цепь, ударный механизм дизель-импульсного действия, содержащий корпус, порщень-боек, рабочий инструмент с хвостовиком, буферную камеру, камеру сгорания, продувочный и выхлопной каналы, форсунку, топливный насос с элементом регулирования и гидропневмоаккумулятор с полостями 2.

В указанной конструкции динамического струга также отсутствует система автоматического регулирования количества подаваемого топлива в камеру сгорания в зависимости от сопротивления (нагрузки) на рабочий инструмент. Это приводит к тому, что даже при полном отсутствии сопротивления на рабочий инструмент (холостой режим) в камеру сгорания подается такое же количество топлива, как и при максимальном сопротивлении на рабочем инструменте. В то же время известно, что вдоль лавы нагрузка на рабочий инструмент многократно изменяется от максимума до минимума (в момент выкола крупного куска угля). Отсутствие системы регулирования расхода топлива является причиной низкого общего КПД струга из-за перерасхода топлива, что снижает эффективность работы струга.

Целью изобретения является повышение эффективности работы за счет повышения надежности работы системы регулирования расхода топлива.

Указанная цель достигается тем, что динамический струг, включающий подконвейерную плиту, иа которой установлен ударный механизм дизель-импульсного действия, содержащий корпус, порщеиь-бок, силовой щток, рабочий инструмент с хвостовиком, буферную камеру, камеру сгорания, форсунку, топливный насос с элементом регулирования и гидропневмоаккумулятор с полостями, снабжен жестко закрепленный на подконвейерной плите муфтой, выполненной в виде цилиндра, в корпусе которого расположен соосно с силовым штоком хвостовик рабочего инструмента, выполненный в виде ступенчатого поршня, и пневмоцилиндром, поршень которого кинематически связан с элементом регулирования топливного насоса в виде рейки, при этом полость муфты между хвостовиком и

силовым штоком соединена каналом с гидравлической полостью гидропневмоаккумулятора, а его пневматическая полость - с пневмоцилиндром.

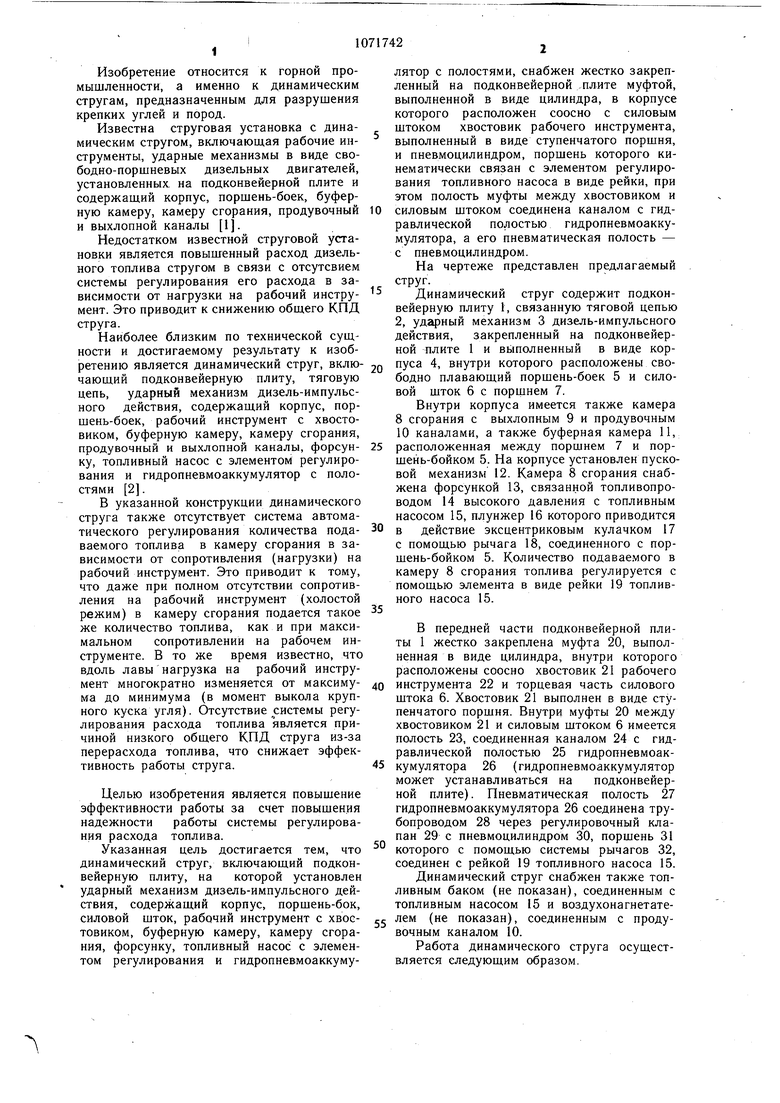

На чертеже представлен предлагаемый струг.

Динамический струг содержит подконвейерную плиту I, связанную тяговой цепью 2, ударный механизм 3 дизель-импульсного действия, закрепленный на подконвейерной плите 1 и выполненный в виде корQ пуса 4, внутри которого расположены свободно плавающий порщень-боек 5 и силовой щток 6 с порщнем 7.

Внутри корпуса имеется также камера 8 сгорания с выхлопным 9 и продувочным 10 каналами, а также буферная камера 11,

5 расположенная между поршнем 7 и порщень-бойком 5. На корпусе установлен пусковой механизм 12. Камера 8 сгорания снабжена форсункой 13, связанной топливопроводом 14 высокого давления с топливным насосом 15, плунжер 16 которого приводится

0 в действие эксцентриковым кулачком 17 с помощью рычага 18, соединенного с поршень-бойком 5. Количество подавае.мого в камеру 8 сгорания топлива регулируется с помощью элемента в виде рейки 19 топливного насоса 15.

В передней части подконвейерной плиты 1 жестко закреплена муфта 20, выполненная в виде цилиндра, внутри которого расположены соосно хвостовик 21 рабочего

0 инструмента 22 и торцевая часть силового щтока 6. Хвостовик 21 выполнен в виде ступенчатого порщня. Внутри муфты 20 между хвостовиком 21 и силовым штоком 6 имеется полость 23, соединенная каналом 24 с гидравлической полостью 25 гидропневмоак5 кумулятора 26 (гидропневмоаккумулятор может устанавливаться на подконвейериой плите). Пневматическая полость 27 гидропневмоаккумулятора 26 соединена трубопроводом 28 через регулировочный клапан 29 с пневмоцилиндром 30, поршень 31 которого с помощью системы рычагов 32, соединен с рейкой 19 топливного насоса 15. Динамический струг снабжен также топливным баком (не показан), соединенным с топливным насосом 15 и воздухонагнетате5 лем (не показан), соединенным с продувочным каналом 10.

Работа динамического струга осуществляется следующим образом. С помощью пускового механизма 12 сжатым воздухом, подаваемым в буферную камеру 11, производится запуск ударного механизма 3. После запуска поршень-боек 5 под действием газов, образующихся в камере сгорания, а также под действием сжатого воздуха в буферной камере 11 начинает соверщать возвратно-поступательное движение внутри корпуса 4. При движении порщня-бойка 5 вправо соединенный с ним рычаг 18 также поворачивается вправо и с помощью эксцентрикового кулачка 17 приводит в действие плунжер 16 топливного насоса 15. Таким образом, за каждый цикл по топливопроводу 14 высокого давления через форсунку 13 подается топливо в камеру 8 сгорания. Выпуск отработавших веществ газов из камеры сгорания и продувка ее после каждого цикла осуществляется через выхлопной 9 и продувочный 10 каналы. В холостом режиме работы ударного механизма (при отсутствии сопротивления на рабочем инструменте) рабочий инструмент 22 под действием давления рабочей жидкости, находящейся в полости 23 муфты 20 и полости 25 гидропневмоаккумулятора 26 занимает крайнее левое положение. Давление в пневматической полости 27 гидропневмоаккумулятора 26 при этом минимальное, в связи с чем поршень 31 пневмоциландра 30 занимает крайнее левое положение, а рейка 19 топливного насоса 15, связанная с поршнем 31 системой рычагов 32, занимает положение, соответствующее минимальной подаче топлива. При включении тяговой цепи 2 подконвейерная плита 1 с ударным механизмом 3 перемещается вдоль забоя, и рабочий инструмент 22 входит в соприкосновение с горным массивом. При этом рабочий инструмеит 22 перемещается вправо относительно муфты 20, вытесняя ступенчатым хвостовиком 21 рабочую жидкость из полости 23 в полость 25 гидропневмоаккумулятора. В пневматической полости 27 происходит сжатие газа. Давление газа по трубопроводу 28 через регулировочный клапан 29 передается в пневмоцилиндр 30, и порщень 31 начинает перемещаться вправо, приводя в действие с помощью системы рычагов 32 рейку 19 топливного насоса 15. Подача топлива в камеру 8 сгорания увеличивается. При дайльиейшем перемещении рабочего инструмента вправо ступенчатый хвостовик 21 своим торцем соприкасается с силовым штоком 6, на котором генерируются силовые импульсы (удары) от поршня-бойка 5. Силовые импульсы таким образом передаются на рабочий инструмент 22 и через него на массив. Если массив не разрушается, происходит дальнейшее перемещение рабочего инструмента 22 совместно с силовым штоком 6 вправо относительно муфты 20. Рабочая жидкость из полости 23 продолжает вытесняться в полость 29 с помощью ступенчатой поршневой части хвостовика 21, давление в пневматической полости 27 продолжает расти, рейка 19 топливного насоса 15 увеличивает подачу топлива в камеру сгорания. Соответственно увеличивается энергия силовых импульсов. При разрушении массива рабочий инструмент 22 резко перемешается влево, при этом объем полости 23 увеличивается, и рабочая жидкость из полости 25 гидропневмоаккумулятора 26 заполняет полость 23. Давление газа в полости 26 падает, вследствие чего поршень 30 перемещается влево с помощью рычагов 32 приводит в действие рейку 19 топливного насоса 15. Подача топлива в камеру сгорания снижается до минимальной величины. Применение предложенного динамического струга в зависимости от нагрузки на рабочий инструмент позволяет существенно сократить суммарный расход топлива за смену, снизить нагрев ударного механизма, что в конечном счете приводит к повышению общего КПД струга, снижению удельных энергозатрат процесса разрушения массива, т. е. к повышению эффективности его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Динамическая струговая установка | 1980 |

|

SU909161A1 |

| Динамический струг | 1983 |

|

SU1102941A1 |

| Динамический струг | 1983 |

|

SU1137199A1 |

| Динамический струг | 1980 |

|

SU939761A1 |

| Динамическая струговая установка | 1980 |

|

SU939762A1 |

| Струговая установка | 1977 |

|

SU631655A1 |

| Струговая установка | 1983 |

|

SU1108203A1 |

| Динамический струг | 1979 |

|

SU920207A1 |

| Динамический самоходный струг | 1980 |

|

SU933989A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ДЛЯ ИНСТРУМЕНТОВ УДАРНОГО ДЕЙСТВИЯ | 1997 |

|

RU2116188C1 |

ДИНАМИЧЕСКИЙ СТРУГ, включающий подконвейерную плиту, на которой установлен ударный механизм дизель-импульсного действия, содержащий корпус, поршень-боек, силовой шток, рабочий инструмент с хвостовиком, буферную камеру. камеру сгорания, форсунку, топливный насос с элементом регулирования и гидропневмоаккумулятор с полостями, отличающийся тем, что, с целью повышения эффективности работы путем повышения надежности работы системы регулирования расхода топлива, он снабжен жестко закрепленной на подконвейерной плите муфтой, выполненной в виде цилиндра, в корпусе которого расположен соосно с силовым штоком хвостовик рабочего инструмента, выполненный в виде ступенчатого поршня, и пневмоцилиндром, поршень которого кинематически связан с элементом регулирования топливного насоса в виде рейки, при этом полость муфты между хвостовиком и силовым штоком сообщена каналом с гидравлической а полостью гидропневмоаккумулятора, а его пневматическая полость - с пневмоцилинд(Л ром.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шаговый гидропневмодвигатель | 1977 |

|

SU631688A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 914761, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-07—Публикация

1982-10-25—Подача