2.Устройство по п. 1, отличающееся тем, что сумматор выполнен в виде двух параллельно расположенных сильфонов, днища которых связаны между собой коромыслом, посредством штока соединенным с регулятором давления.

3.Устройство по п. 1, отличающееся тем,что сумматор давления выполнен в виде двух соосно соединенных мембранных камер, центры мембран которых связаны штоком между собой и с регулятором давления.

4.Устройство по пп. 1 и 2, отличающееся тем, что элемент памяти выполнен в виде двухпозиционного двухканального пневматического распределителя «Да-Нет, сообщающего полость проточной камеры и трубку Пито со входами сумматора.

5.Устройство по пп. 1 и 3, отличающееся тем, что элемент памяти выполнен в виде фрикционного тормоза с возможностью воздействия на шток сумматора давления.

6.Устройство по п. 1, отличающееся тем, что оно снабжено электромагнитным вибратором и путевым датчиком положения поддерживающего приспособления, вход которого связан с механизмом привода, а его выход - с входом вибратора, причем якорь вибратора связан с поддерживающим приспособлением.

7.Устройство по пп. 1 и 2, отличающееся тем, что шток сумматора закреплен на коромысле с возможностью изменения соотношения плеч коромысла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий на плоские сетки | 1982 |

|

SU1060240A1 |

| Установка для литья пленки | 1983 |

|

SU1098583A1 |

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

| Устройство для преддоильной обработки вымени | 1982 |

|

SU1147297A1 |

| Устройство для нанесения порошковых полимерных покрытий | 1991 |

|

SU1835319A1 |

| Устройство для низкотемпературного охлаждения изотермического контейнера | 1982 |

|

SU1064091A1 |

| Пневматический прибор для бесконтактного измерения линейных размеров | 1990 |

|

SU1747888A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОЧИСТКИ ЦИКЛОНА | 2008 |

|

RU2468873C2 |

| Пневмокомпенсационные весы для измерения удельного веса жидкости или газа | 1959 |

|

SU130702A1 |

| Устройство для измерения локальных осредненных скоростей в жидкометаллических потоках (махид) | 1982 |

|

SU1139970A1 |

1. УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА СЕТКИ, содержащее распылитель, поддерживающее приспособление для сетки с механизмом привода его перемещения, установленный с возможностью перемещения в плоскости перемещения поддерживающего приспособления контрольный щаблон и пневматическую систему контроля параметров покрытия, включающую проточную камеру с входным дросселем и измерительным соплом и выходное соплос трубкой Пито, размещенные соосно и встречно друг другу по обе стороны от плоскости, расположения поддерживающего приспособления, отличающееся тем, что, с целью повыщения точности геометрических параметров покрытия, устройство снабжено сумматором давления с элементом памяти и регулятором давления, причем первый вход сумматора давления сообщен, с полостью проточной камеры, второй вход - с трубкой Пито, выход - с входом регулятора давления, а элемент памяти - с механизмом привода поддерживающего приспособления, (Л причем выход регулятора давления связан с распылителем.

Изобретение относится к нанесению прецизионных покрытий на изделия, например на сетчатые элементы электронных приборов, методом опрыскивания, и может быть использовано в радиоэлектронной промышленности.

Геометрические параметры наносимого покрытия существенно влияют на характеристики электронных приборов. Очевидно, что активный контроль толщины наносимого покрытия повышает выход годных изделий с более стабильными параметрами пленочного покрытия. Поэтому разработка оборудования для нанесения пленочных покрытий с возможностью контроля параметров наносимого слоя является актуальной проблемой промышленного производства прецизионных покрытий.

При производстве электронных приборов возникает необходимость нанесения покрытия на сетчатые элементы с весьма малыми размерами отверстий сетки ( мкм). При этом согласно ТУ необходимо выдерживать в заданных пределах не только толщину покрытий, но и размеры отверстий сетки, которые в процессе нанесения покрытий уменьшаются.

Известно устройство для нанесения покрытий с активным контролем толшины 1.

Это устройство включает в себя распылитель, механизм привода движения обрабатываемого изделия, контрольный шаблон (образец-свидетель) и пневматическую систему контроля толщины покрытия, связанную с исполнительным элементом распылителя.

Недостатком этого устройства является отсутствие возможности контроля размеров

наносимого покрытия непосредственно в отверстиях сетки.

Наиболее .близким к предлагаемому по технической сути и достигаемому эффекту является устройство для нанесения покрытий на сетки, содержащее распылитель, поддерживающее приспособление для сетки с механизмом привода его перемещения, установленный с возможностью перемещения в плоскости перемещения поддерживающего приспособления контрольный шаблон и пневматическую систему контроля параметров покрытия, включающую проточную камеру с входным дросселем и измерительным соплом и выходное сопло с трубкой Пито, раз5 мешенные соосно и встречно друг другу по обе стороны от плоскости расположения поддерживающего приспособления 2.

Однако устройство характеризуется недосточной точностью геометрических параметров покрытия. Так, например, при полу0чении заданной толщины покрытия возможен брак по размеру отверстия сетки (или наоборот). Это объясняется тем, что несмотря на одновременный контроль толщины покрытия и размера отверстия сетки, процесс

5 нанесения неуправляемый и прекращение процесса осуществляется при каком-то, иногда неопределенном, соотношении контролируемых параметров. Эта неопределенность может быть вызвана, например, нестабильностью работы распылителя.

0 Цель изобретения - повышение точности геометрических параметров покрытия.

Цель достигается тем, что устройство для нанесения покрытий на сетки, содержащее распылитель, поддерживающее приспособление для сетки с механизмом привода

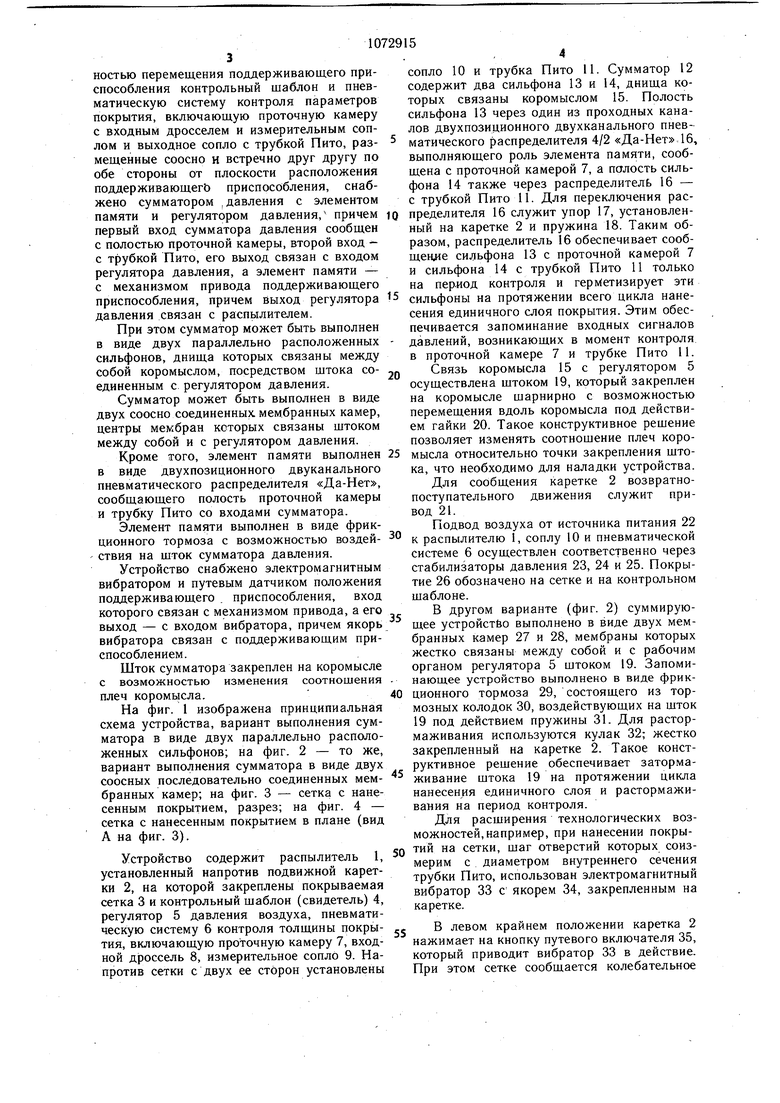

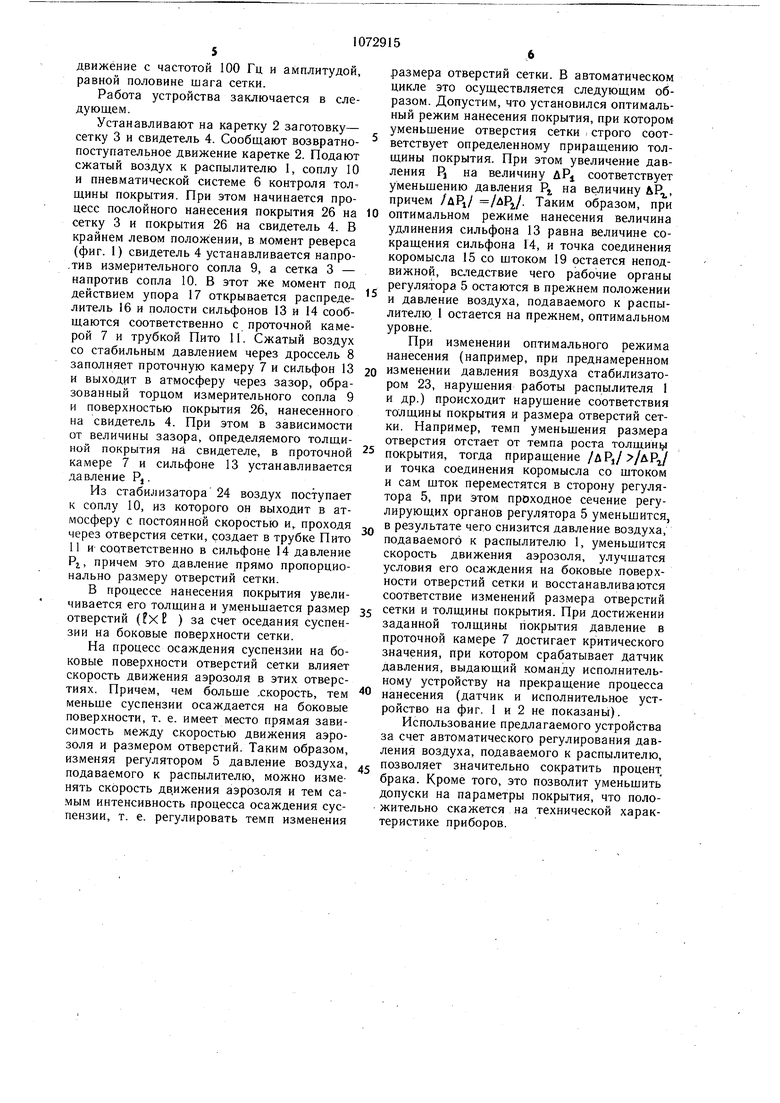

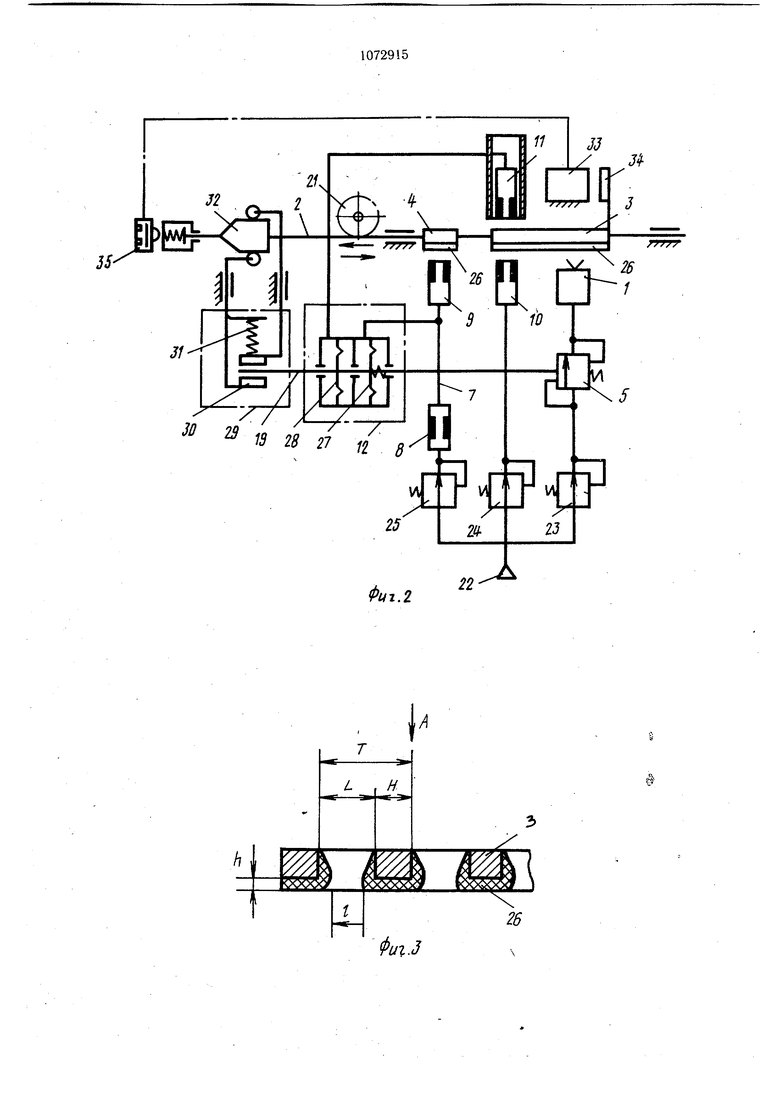

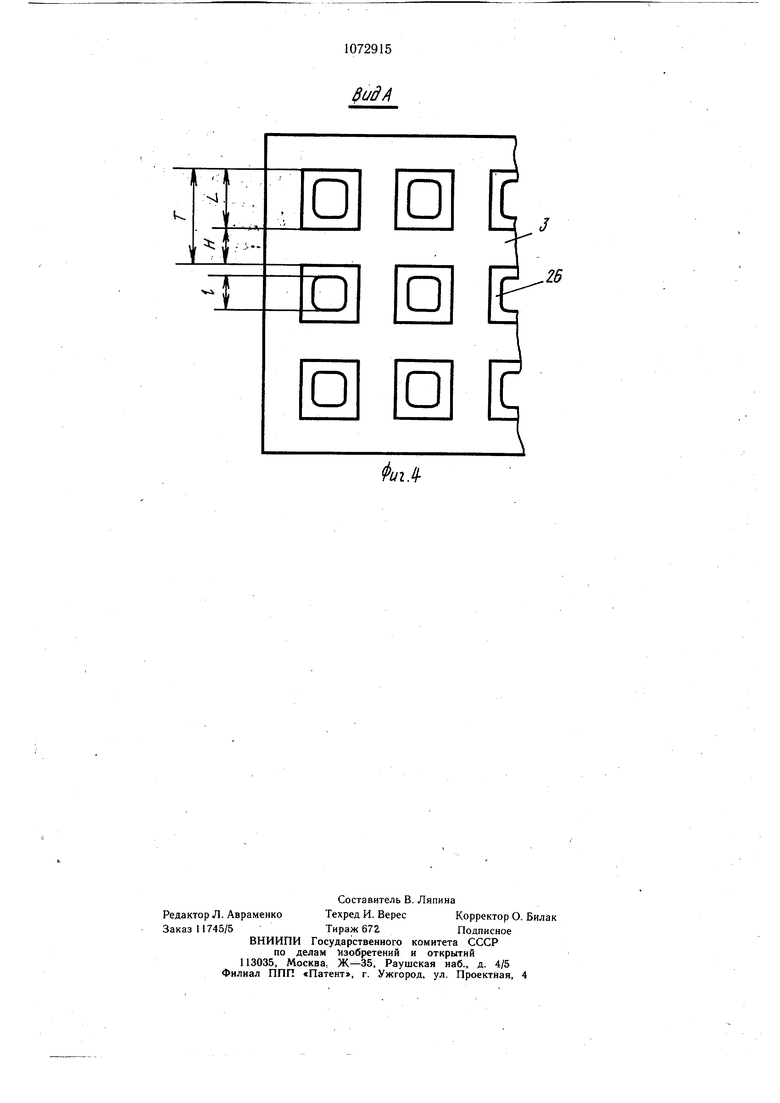

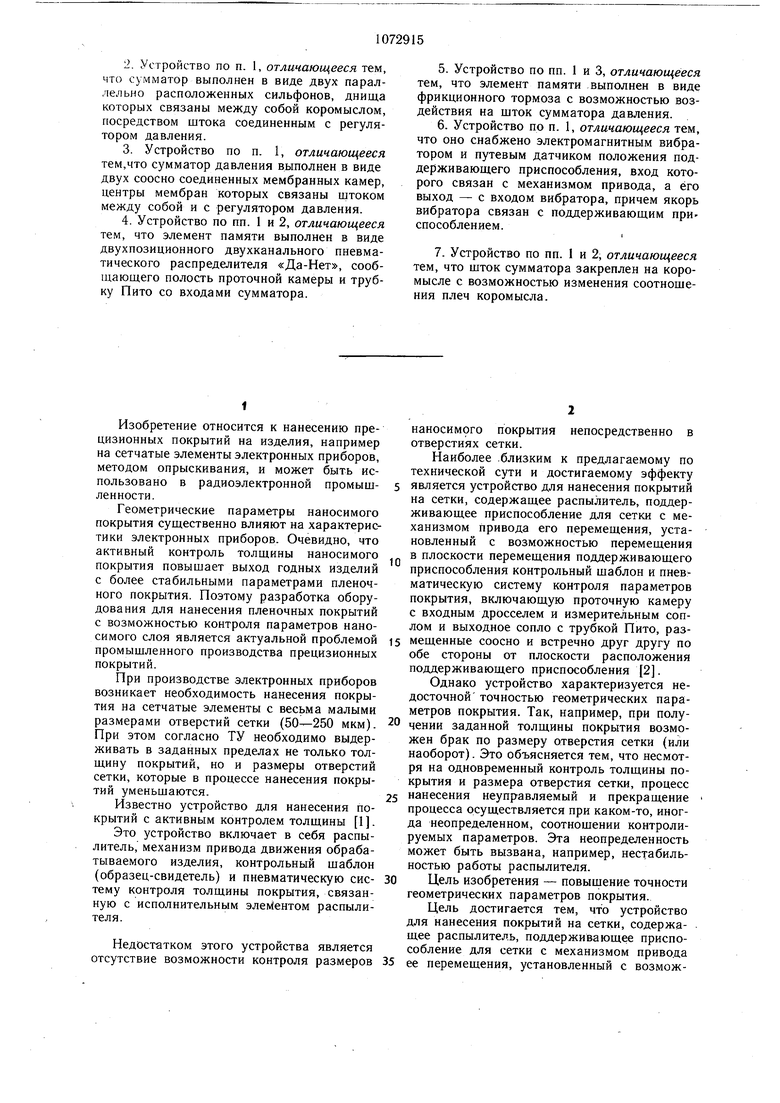

ее перемещения, установленный с возможностью перемещения поддерживающего приспособления контрольный щаблон и пневматическую систему контроля параметров покрытия, включающую проточную камеру с входным дросселем и измерительным соплом и выходное сопло с трубкой Пито, размещенные соосно и встречно друг другу по обе стороны от плоскости расположения поддерживающего приспособления, снабжено сумматором , давления с элементом памяти и регулятором давления, причем первый вход сумматора давления сообщен с полостью проточной камеры, второй вход с трубкой Пито, его выход связан с входом регулятора давления, а элемент памяти - с механизмом привода поддерживающего приспособления, причем выход регулятора давления связан с распылителем. При этом сумматор может быть выполнен в виде двух параллельно расположенных сильфонов, днища которых связаны между собой коромыслом, посредством щтока соединенным с регулятором давления. Сумматор может быть выполнен в виде двух соосно соединенных мембранных камер, центры мембран которых связаны щтоком между собой и с регулятором давления. Кроме того, элемент памяти выполнен в виде двухпозиционного двуканального пневматического распределителя «Да-Нет, сообщающего полость проточной камеры и трубку Пито со входами сумматора. Элемент памяти выполнен в виде фрикционного тормоза с возможностью воздействия на шток сумматора давления. Устройство снабжено электромагнитным вибратором и путевым датчиком положения поддерживающего . приспособления, вход которого связан с механизмом привода, а его выход - с входом вибратора, причем якорь вибратора связан с поддерживающим приспособлением. Шток сумматора закреплен на коромысле с возможностью изменения соотношения плеч коромьюла. На фиг. 1 изображена принципиальная схема устройства, вариант выполнения сумматора в виде двух параллельно расположенных сильфонов; на фиг. 2 - то же, вариант выполнения сумматора в виде двух соосных последовательно соединенных мембранных камер; на фиг. 3 - сетка с нанесенным покрытием, разрез; на фиг. 4 - сетка с нанесенным покрытием в плане (вид А на фиг. 3). Устройство содержит распылитель 1, установленный напротнв подвижной каретки 2, на которой закреплены покрываемая сетка 3 и контрольный шаблон (свидетель) 4, регулятор 5 давления воздуха, пневматическую систему 6 контроля толщины покрытия, включающую проточную камеру 7, входной дроссель 8, измерительное сопло 9. Напротив сетки с двух ее сторон установлены сопло 10 и трубка Пито 11. Сумматор 12 содержит два сильфона 13 и 14, днища которых связаны коромыслом 15. Полость сильфона 13 через один из проходных каналов двухпозиционного двухканального пневматического распределителя 4/2 «Да-Нет 16, выполняющего роль элемента памяти, сообщена с проточной камерой 7, а полость сильфона 14 также через распределитель 16 - с трубкой Пито 11. Для переключения распределителя 16 служит упор 17, установленный на каретке 2 и пружина 18. Таким образом, распределитель 16 обеспечивает сообщенле сильфона 13 с проточной камерой 7 и сильфона 14 с трубкой Пито 11 только на пер.иод контроля и герметизирует эти сильфоны на протяжении всего цикла нанесения единичного слоя покрытия. Этим обеспечивается запоминание входных сигналов давлений, возникающих в момент контроля в проточной камере 7 и трубке Пито 11. Связь коромысла 15 с регулятором 5 осуществлена щтоком 19, который закреплен на коромысле щарнирно с возможностью перемещения вдоль коромысла под действием гайки 20. Такое конструктивное рещение позволяет изменять соотношение плеч коромысла относительно точки закрепления щтока, что необходимо для наладки устройства. Для сообщения каретке 2 возвратнопоступательного движения служит привод 21. Подвод воздуха от источника питания 22 к распылителю 1, соплу 10 и пневматической системе 6 осуществлен соответственно через стабилизаторы давления 23, 24 и 25. Покрытие 26 обозначено на сетке и на контрольном шаблоне. В другом варианте (фиг. 2) суммирующее устройство выполнено в виде двух мембранных камер 27 и 28, мембраны которых жестко связаны между собой и с рабочим органом регулятора 5 штоком 19. Запоминающее устройство выполнено в виде фрикционного тормоза 29, состоящего из тормозных колодок 30, воздействующих на шток 19 под действием пружины 31. Для растормаживания используются кулак 32; жестко закрепленный на каретке 2. Такое конструктивное решение обеспечивает затормаживание штока 19 на протяжении цикла нанесения единичного слоя и растормаживания на период контроля. Для расширения технологических возможностей, например, при нанесении покрытий на сетки, шаг отверстий которых соизмерим с диаметром внутреннего сечения трубки Пито, использован электромагнитный вибратор 33 с якорем 34, закрепленным на каретке. В левом крайнем положении каретка 2 нажимает на кнопку путевого включателя 35, который приводит вибратор 33 в действие. При этом сетке сообщается колебательное движение с частотой 100 Гц и амплитудой, равной половине шага сетки. Работа устройства заключается в следующем. Устанавливают на каретку 2 заготовку- сетку 3 и свидетель 4. Сообщают возвратнопоступательное движение каретке 2. Подают сжатый воздух к распылителю 1, соплу 10 и пневматической системе 6 контроля тол щины покрытия. При этом начинается процесс послойного нанесения покрытия 26 на сетку 3 и покрытия 26 на свидетель 4. В крайнем левом положении, в момент реверса (фиг. 1) свидетель 4 устанавливается напро,тив измерительного сопла 9, а сетка 3 - напротив сопла 10. В этот же момент под действием упора 17 открывается распределитель 16 и полости сильфонов 13 и 14 сообщаются соответственно с проточной камерой 7 и трубкой Пито 11. Сжатый воздух со стабильным давлением через дроссель 8 заполняет проточную камеру 7 и сильфон 13 и выходит Б атмосферу через зазор, образованный торцом измерительного сопла 9 и поверхностью покрытия 26, нанесенного на свидетель 4. При этом в зависимости от величины зазора, определяемого толщиной покрытия на свидетеле, в проточной камере 7 и сильфоне 13 устанавливается давление Pj. Из стабилизатора 24 воздух поступает к соплу 10, из которого он выходит в атмосферу с постоянной скоростью и, проходя через отверстия сетки, создает в трубке Пито 11 и соответственно в сильфоне 14 давление PI, причем это давление прямо пропорционально размеру отверстий сетки. В процессе нанесения покрытия увеличивается его толщина и уменьщается размер отверстий (fxE ) за счет оседания суспензии на боковые поверхности сетки. На процесс осаждения суспензии на боковые поверхности отверстий сетки влияет скорость движения аэрозоля в этих отверстиях. Причем, чем больше .скорость, тем меньше суспензии осаждается на боковые поверхности, т. е. имеет место прямая зависимость между скоростью движения аэрозоля и размером отверстий. Таким образом, изменяя регулятором 5 давление воздуха, подаваемого к распылителю, можно изменять скорость движения аэрозоля и тем самым интенсивность процесса осаждения суспензии, т. е. регулировать темп изменения .размера отверстий сетки. В автоматическом цикле это осуществляется следующим образом. Допустим, что установился оптимальный режим нанесения покрытия, при котором уменьшение отверстия сетки / строго соответствует определенному приращению толщины покрытия. При этом увеличение давления PJ на величину дР соответствует уменьшению давления Р на величину ЛР, причем . Таким образом, при оптимальном режиме нанесения величина удлинения сильфона 13 равна величине сокращения сильфона 14, и точка соединения коромысла 15 со щтоком 19 9стается неподвижной, вследствие чего рабочие органы регулятора 5 остаются в прежнем положении и давление воздуха, подаваемого к распылителю 1 остается на прежнем, оптимальном уровне. При изменении оптимального режима нанесения (например, при преднамеренном изменении давления воздуха стабилизатором 23, нарушения работы распылителя 1 и др.) происходит нарушение соответствия толщины покрытия и размера отверстий сетки. Например, темп уменьшения размера отверстия отстает от темпа роста толщин покрытия, тогда приращение /ДР1/ /ДРг/ и точка соединения коромысла со штоком и сам шток переместятся в сторону регулятора 5, при этом проходное сечение регулирующих органов регулятора 5 уменьшится, в результате чего снизится давление воздуха, подаваемого к распылителю 1, уменьшится скорость движения аэрозоля, улучшатся условия его осаждения на боковые поверхности отверстий сетки и восстанавливаются соответствие изменений размера отверстий сетки и толщины покрытия. При достижении заданной толщины покрытия давление в проточной камере 7 достигает критического значения, при котором срабатывает датчик давления, выдающий команду исполнительному устройству на прекращение процесса нанесения (датчик и исполнительное устройство на фиг. 1 и 2 не показаны). Использование предлагаемого устройства за счет автоматического регулирования давления воздуха, подаваемого к распылителю, позволяет значительно сократить процент брака. Кроме того, это позволит уменьшить допуски на параметры покрытия, что положительно скажется на технической характеристике приборов.

Jf

&

Л

JJ

J

I

f7

4X

/5

/

И

f

f2

f/2.2

f

D D

i

k.

П

О О

$udA

D

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гребень Ю | |||

| И | |||

| и др | |||

| Установка для нанесения эмиссионных Покрытий на катоды с управляющим контролем толш,ины.«Электронная техника, Сер | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-02-15—Публикация

1982-08-31—Подача