О

ч1

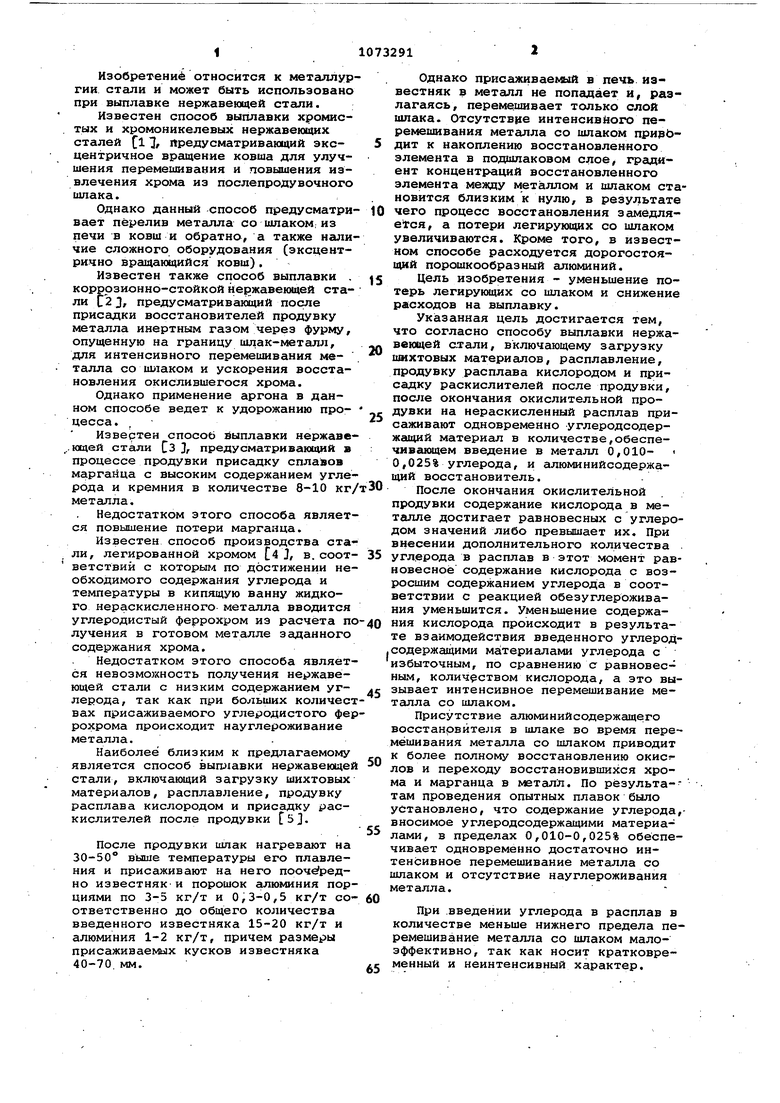

:о р :о Изобретение относится к металлургии стали и может быть использовано при выплавке нержавеющей стали. Известен способ выплавки хромистых и хромоникелевых нержавеющих сталей fl 7/ предусматривающий эксцентричное вращение ковша для улучшения перемешивания и повышения извлечения хрома из послепродувочного шлака. Однако данный способ предусматривает перелив металла со шлаком, из печи в ковш и обратно, а также нгишчие сложного оборудования (эксцентрично вргидающийся ковш) , Известен также способ выплавки . коррозионно-стойкой нержавеющей стали С2 3/ предусматривающий после присадки восстановителей продувку металла инертным газом через фурму, опущенную на границу шлак-металл, для интенсивного перемешивания металла со ш 1аком и ускорения восстановления окислившегося хрома. Однако применение аргона в данном способе ведет к удорожанию процесса. Известен способ йыплавки нержавв,. юсцей стали Сз 3, предусматривающий в процессе продувки присадку сплавов марганца с высоким содержанием углерода и кремния в количестве 8-10 кг/ металла. Недостатком этого способа является повышение потери марганца. Известен способ производства стали, легированной хромом 4 J, в.соответствий с которым по достижении необходимого содержания углерода и температуры в кипящую ванну жидкого нераскисленного металла вводится углеродистый феррохром из расчета по лучения в готовом металле заданного содержания хрома. Недостатком этого способа являет ся невозможность получения нержавеющей стали с низким содержанием углерода, так как при больших количест вах присаживаемого углеродистого фе рохрома происходит науглероживание металла. Наиболее близким к предлагаемому является способ выплавки нержавеюще стали, включающий загрузку шихтовых материалов, расплавление, продувку расплава кислородом и присадку раскислителей после продувки . После продувки шлак нагревают на 30-50° выше температуры его плавления и присаживают на него пооче редно известняк-и порошок алюминия пор циями по 3-5 кг/т и 0,3-0,5 кг/т со ответственно до общего количества введенного известняка 15-20 кг/т и алюминия 1-2 кг/т, причем размеры присаживаемых кусков известняка 40-70. мм. Однако присаживаемый в печь известняк в металл не попадает и, разлагаясь, перемешивает только слой шлака. Отсутствие интенсивного перемешивания металла со шлаком прирбдит к накоплению восстановленного элемента в подшлаковом слое, градиент концентраций восстановленного элемента между металлом и шлаком становится близким к нулю, в результате чего процесс восстановления замедляется, а потери легирующих со шлаком увеличиваются. Кроме того, в известном способе расходуется дорогостоящий порошкообразный алюминий. Цель изобретения - уменьшение потерь легирующих со шлаком и снижение расходов на выплавку. Указанная цель достигается тем, что согласно способу выплавки нержавеющей стали, включающему загрузку вшхтовых материалов, расплавление, продувку расплава кислородом и присадку раскислителей после продувки, после окончания окислительной продувки на нераскисленный расплав присаживают одновременно углеродсодержащий материсш в количестве,обеспечивающем введение в металл 0,010- 0,025% углерода, и алюминийсодержащий восстановитель. После окончания окислительной продувки содержание кислорода в металле достигает равновесных с углеродом значений либо превышает их. При внесении дополнительного количества углерода в расплав в этот момент равновесное содержание кислорода с возросшим содержанием углерода в соответствии с реакцией обезуглероживания уменьшится. Уменьшение содержания кислорода происходит в результате взаимодействия введенного углеродсодержащими материалами углерода с избыточным, по сравнению с равновесным, количеством кислорода, а это вызывает интенсивное перемешивание металла со шлаком. Присутствие алюминийсодержащего восстанрвйтеля в шлаке во время перемешивания металла со шлаком приводит к более полному восстановлению окис;лов и переходу восстановившихся хрома и марганца в металл. По рёзульта-там проведения опытных плавок было установлено, что содержание углерода,вносимое углеродсодержащими материа- лами, в пределах 0,010-0,025% обеспечивает одновременно достаточно интенсивное перемешивание металла со шлаком и отсутствие науглероживания металла. При введении углерода в расплав в количестве меньше нижнего предела перемешивание металла со шлаком малоэффективно, так как носит кратковременный и неинтенсивный характер. Древышение верхнег за собой дополнительн вание металла.В таблице представ ных плавок стали 08-1 тоннОй дуговой печи. Содер Номер плавки окисл шлаке углераскирода, вводимогоуглеродсодержацимиматериалами , % 117840 5,2 1,60 117849 1,50 1,8 117911 117915 1,4 Выплавку производят следуюпшм образом. В состав шихты вводят отходы легированных марок стали (Б26, Б13, Б18 и т.д.), углеродистый феррохром и никель. Расплав продувают кислородом. Содержание основных элементов после продувки: С 0,05%, Сг 15,46%, Ni 10,56%. Содержание и МпО в шлаке 36,8% и 3,4% соответственно. Температура металла 1930с. Присгикивают в одной мульде 900 кг среднеугглеродистого ферромарганца и 500 кг отходов алюминиевого производства. Затем вводят в печь 1300 кг ферросиликохрома, 500 кг извести и отходы своей марки стали на охлаждение. После раскисления содержание и МпО в шлаке составляет 4,5 и 1,2%, соответственно, восстановление хрома 2,8% абс (против 2,1% по .технологии, предложенной в прототипеУ. После доводки метсшла по химическому . составу и температуре его выпускгиот из печи в ковш. Порошкообразный алюминий при раскислении не применяется. Использование предлагаемого способа выплавки нержавеющей стали обеспечивает по сравнению с известными, способами уменьшение затрат на раскисление, сниж,ение потерь легирующих со шлаками, уменьшение себестоимости стали на 2-3 руб/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки средне- и высоко-углЕРОдиСТыХ НизКОлЕгиРОВАННыХСТАлЕй | 1979 |

|

SU804695A1 |

| СПОСОБ ВЫПЛАВКИ ХРОМИСТЫХ И ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1990 |

|

RU2012597C1 |

| Способ выплавки высоколегированной стали | 1982 |

|

SU1068497A1 |

СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ, включающий загрузку шихтовых материалов, расплавление, продувку расплава кислородом и присгщку рас кислителей после продувки, от л и чающийся тем, что, с целью уменьшения потерь легируюсцих элементов со шлаком.и снижения расходов на выплавтсу, после окончания окислител ьной продувки на нераскисленный расплав присаживсцот одновременно углеродсодержащий материал в количестве, обеспечивакяцем введение в металл ;0,010-0,025% углерода, и алкншнийсо.держащий восстанЬвитель 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Франции 1427743, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-15—Публикация

1980-06-26—Подача