Предлагаемое изобретение относится к металлургии и может быть использовано при производстве нержавеющих сталей. Известен способ выплавки нержавеющих сталей, включающий расплавление шихты, продувку расплава кислородом, раскисления шлака и его удаление с последующим наведением рафинировочного шлака.

Недостатком способа являются высокие потери хрома и длительность плавки. Так со шлаком в виде корольков скрапа и оксидов теряется около 3-4% металла.

Известен способ выплавки хромистых и хромоникелевых сталей, включающий плавление, продувку металла кислородсодержащим газом, удаление окисленного шлака, наведение рафинировочного шлака и выпуск, причем шлак удаляют через 2-7 мин после начала интенсивного окисления углерода, а на поверхность раздела металл-газ присаживают углеродистый феррохром в количестве 0,5-10% от массы садки.

При этом способе часть оксидов восстанавливается за счет углерода феррохрома, достаточно полно удаляется кремний из шихты, что облегчает формирование рафинировочного шлака.

Недостатком способа являются высокие потери хрома и длительность плавки, обусловленные высоким содержанием оксидов хрома в шлаке и необходимость нагрева расплава до высоких температур для обеспечения загорания углерода.

Целью предполагаемого изобретения является уменьшение потерь хрома и сокращение длительности плавки.

Указанная цель достигается тем, что способ выплавки хромистых и хромоникелевых сталей, включающий плавление, продувку металла кислородсодержащим газам, удаление окисленного шлака, наведение рафинировочного шлака и выпуск выполняют так, что в период плавления формируют высокоосновной шлак, содержащий 10-20% оксида железа, доводят температуру расплава до 1530-1600оС, обрабатывают шлак углеродсодержащим восстановлением до содержания оксида железа в количестве 0,5-7% и удаляют шлак перед продувкой кислородсодержащим газом.

При выплавке стали по предлагаемому способу высокий окислительный потенциал шлака в период плавления приводит к практически полному угару кремния. Одновременно частично окисляются хром, марганец, железо. Уменьшение окислительного потенциала шлака за счет присадок углеродсодержащих восстановителей сопровождается одновременным восстановлением оксидов хрома, марганца и железа, без восстановления кремния. Нагрев расплава до температуры 1530-1600оС обеспечивает высокую эффективность процесса восстановления за счет создания благоприятных кинетических и термодинамических условий протекания процесса. Скачивание шлака плавления позволяет сдвинуть равновесие реакции окисления хрома в сторону затруднения его окисления, так как активность оксида хрома будет практически равна единице. Это позволяет не только уменьшить потери хрома на окисление, но и уменьшить длительность плавки за счет снижения температуры и времени загорания углерода в процессе продувки кислородсодержащим газом. Высокая основность скачиваемого шлака и низкое содержание оксидов железа, марганца и хрома приводят к тому, что в процессе охлаждения рассыпается в мелкодисперсный порошок, из которого легко отделить металлическую составляющую (корольки и скрапины) путем просеивания.

Таким образом, предлагаемая технология позволяет уменьшить безвозвратные потери металла, как за счет низкого содержания оксидов хрома в шлаке, так и за счет извлечения металлической составляющей из шлака и уменьшить длительность плавки.

При содержании оксида железа в шлаке в процессе нагрева до температуры 1530-1560оС меньшем 10% , окислительный потенциал шлака недостаточен для полного окисления кремния шихты, что приводит к увеличению безвозвратных потерь хрома, за счет снижения активности оксида хрома в шлаке в период обезуглероживания и рафинирования.

При содержании оксида железа в шлаке в процессе нагрева до температуры 1530-1600оС большем 20% , окисляется значительное количество хрома, что приводит к повышению расхода углеродсодержащих восстановителей и длительности процесса.

При нагреве расплава до температуры менее 1530оС вязкость шлака становится слишком высокой, что существенно снижает скорость и полноту реакций восстановления углеродом хрома из оксидов кроме того, в этих условиях значительная часть углерода сгорает на поверхности раздела фаз шлак - газовая фаза за счет кислорода атмосферы.

При нагреве расплава до температуры более 1600оС увеличивается длительность плавки и расход электроэнергии.

При снижении содержания оксида железа в шлаке присадками углеродсодержащих восстановителей до величины меньшей 0,5% существенно увеличивается расход восстановителей, без соответствующего уменьшения потерь металла.

При снижении содержания оксида железа в шлаке до величины большей 7% шлак в процессе охлаждения не рассыпется, что затрудняет извлечение хрома из шлака периода плавления и увеличивает его потери.

Новизна и существенность отличий заявляемого способа обосновываются тем, что признаков, аналогичных его отличительным признакам не обнаружено ни в прототипе, ни во всех других известных технических решениях, рассмотренных при проверке новизны.

Достижимость положительного эффекта заявляемым способом подтверждается проведенными производственными испытаниями, результаты которых приведены далее по тексту в приеме конкретного осуществления.

П р и м е р. Опробование предлагаемого способа производили в дуговой электросталеплавильной печи, емкостью 25 т на стали марки 08Х18Н10Т. По действующей технологии металлическую шихту и часть ферросплавов (углеродистый феррохром) в количестве 20 т отдавали в завалку, оставшуюся часть шихты в количестве 5 т вводили в составе охлаждающей навески присаживаемой в металл после окислительного обезуглероживания газообразным кислородом. По предлагаемому способу перед завалкой металлошихты на подину присаживали 350 кг извести, 50 кг плавикового шпата и 30-70 кг окалины. После полного расплавления шихты сформировавшийся шлак периода плавления обрабатывали коксом из расчета 2 кг кокса на 1 кг окалины и удаляли из печи. После проведения окислительного обезуглероживания газообразным кислородом присаживали шлакообразующую смесь, состоящую из извести и плавикового шпата (в количестве 400 и 100 кг соответственно) для наведения рафинировочного шлака и охлаждали металл присадкой металлоотходов. Затем производили раскисление металла и шлака кусковым ферросилицием марки ФС45 в количестве 150 кг и молотым ферросилицием марки ФС75 в том же количестве.

По известному способу шлак удаляли через 5 мин после начала интенсивного окисления углерода и присадки углеродистого феррохрома в количестве 1 т. После окислительного обезуглероживания и охлаждения ванны металлоотходами в количестве 5 кг, наводили рафинировочный шлак присадкой 400 кг извести и 100 кг плавикового шпата и проводили доводку металла. Расплав раскисляли кусковым ферросилицием ФС45 в количестве 350 кг и молотым ферросилицием ФС45 в количестве 150 кг. Окончательное раскисление проводили алюминием в количестве 100 кг. Массы скачиваемых шлаков по предлагаемому и известному способам были примерно одинаковыми.

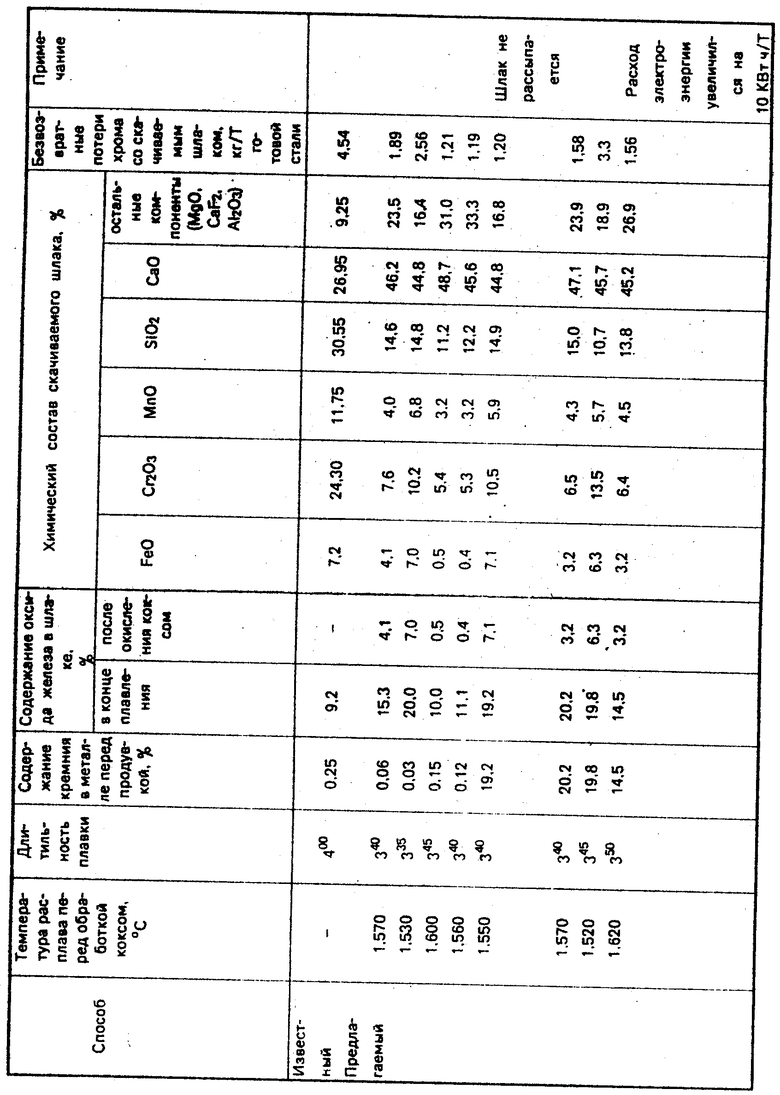

Химические составы скачиваемых шлаков представлены в таблице.

Шлак периода плавления, получаемый при выплавке по предлагаемому способу подвергали просеиванию с целью отделения металлической составляющей (корольков, скрапин). Количество извлеченного из шлака металла составляло в среднем 15,0 кг/т выплавляемого металла. . . Состав извлеченного металла соответствовал марочному составу выплавляемой стали.

Как видно из представленных в таблице данных безвозвртные потери хрома (в виде Cr2O3) со скачиваемым шлаком уменьшаются в среднем на 2,9 кг/т выплавляемой стали, а длительность плавки на 6,2% .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| Способ выплавки стали и сплавов | 1980 |

|

SU937521A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1996 |

|

RU2113499C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

Сущность изобретения: в период плавления формируют высокоосновный шлак, содержащий 10 - 20% оксида железа, доводят температуру расплава до 1530 - 1600 С, затем обрабатывают шлак углеродсодержащим восстановителем до содержания оксида железа 0,5 - 0,7% и удаляют шлак перед продувкой кислородсодержащим газом. Потери хрома в виде Cr2O3 со шлаком уменьшаются на 2,9 кг/т, длительность плавки сокращается на 6,2% . 1 табл.

СПОСОБ ВЫПЛАВКИ ХРОМИСТЫХ И ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ, включающий плавление, продувку металла кислородсодержащим газом, удаление окисленного шлака, наведение рафинировочного шлака и выпуск, отличающийся тем, что, с целью уменьшения потерь хрома и сокращения длительности плавки, в период плавления формируют высокоосновной шлак, содержащий 10 - 20% оксида железа, доводят температуру расплава до 1530 - 1600oС, обрабатывают шлак углеродсодержащим восстановителем до содержания оксида железа в количестве 0,5 - 7,0% и удаляют шлак перед продувкой кислородсодержащим газом.

Авторы

Даты

1994-05-15—Публикация

1990-05-03—Подача