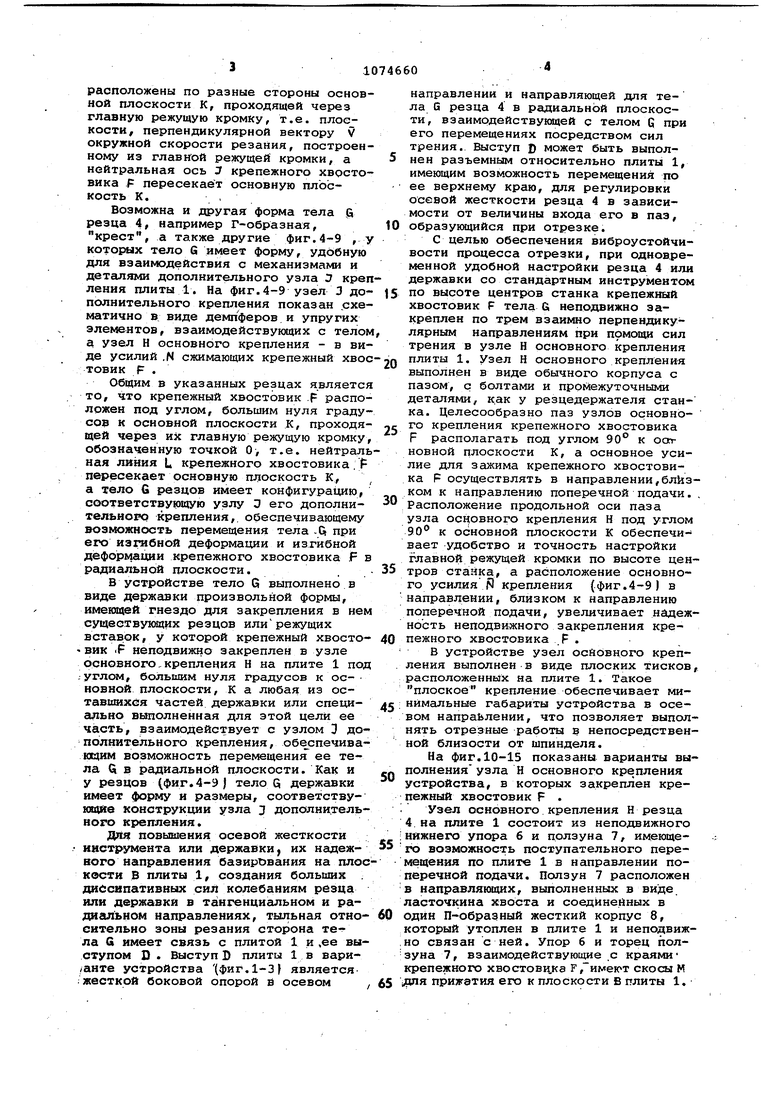

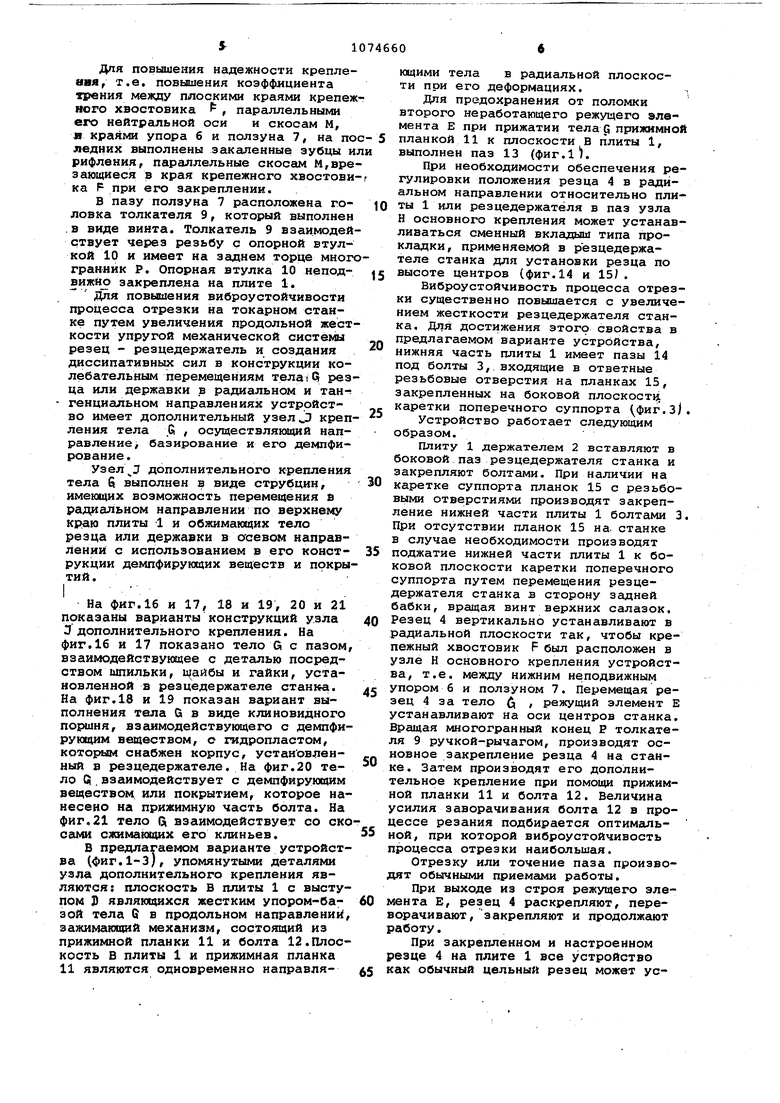

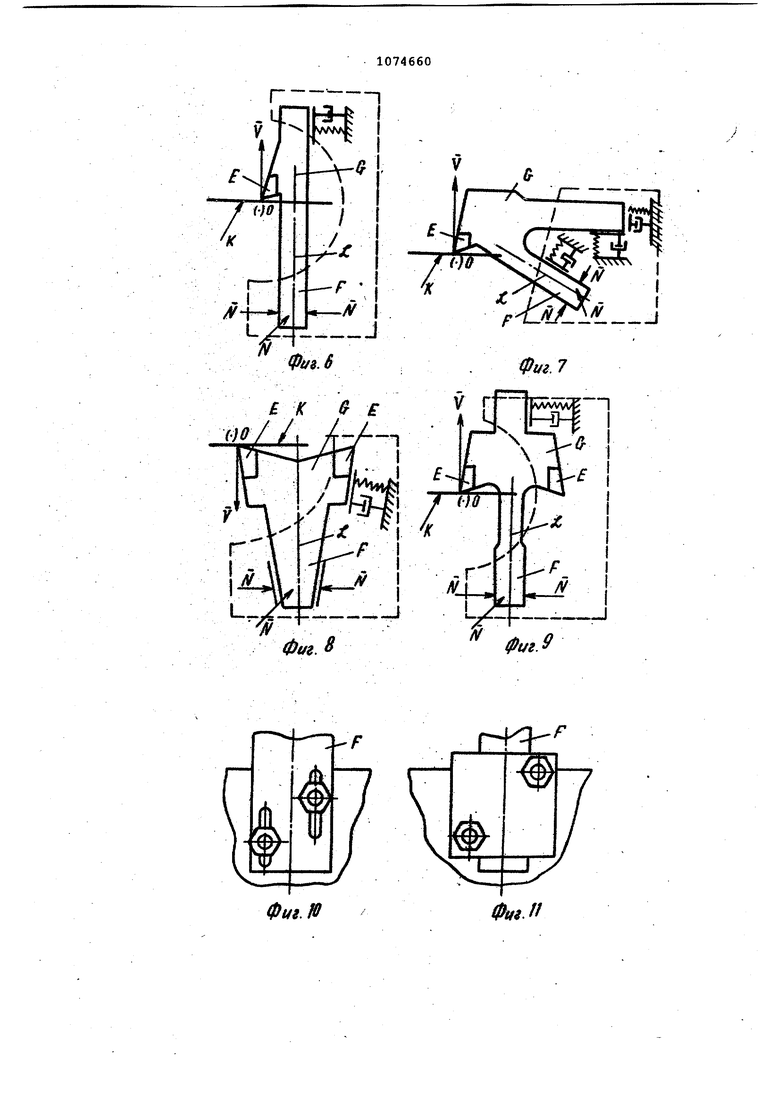

Изобретение относится к механической обработке материад ов и может быть использовано на операциях отре ки и точения пазов на токарных станках Известно устройство для отрезки детали на токарном станке, содержащее резцедержатель, каретку, режущий инструмент, жестко закрепленный в каретке и резцедержахеле Cl3. Недостатком известного устройств является то, что оно не обеспечивае управление траекторией режущей кром ки, при которой происходило бы Гс1Ше ние вибраций режущего инструмента при резании. Целью изобретения является повышение производительности обработки путем повышения виброустойчивости режущего инструмента. Указанная цель достигается тем, что устройство для отрезки детали на токарном станке, содержащее резцедержатель., державку резца, с установленным в ней режущим элементом хвостовик которой жестко закреплен на поперечном дуппорте, снабжено дв мя планками с упругими элементами,размещенными на .резцедержателе, вза имодействующими с державкой резца, установленной между планками с возможностью перемещения в- плоскости, перпендикулярной к оси вращения шпи деля. На фиг.1 показан вариант выполне ния устройства, имеющего корпус в виде плиты, закрепленной в резцедер жателе станка, на которой выполнены узлы основного и дополнительного крепления с закрепленным в них Т образным телом отрезного резца, фро тальный вид; на фиг.2 - то же, вид в плане; на фиг.З - сечение на фиг.1; на фиг.4-9 - варианты выполнения резцов, расположенных на корпусе, где узел основного креплеHJия схематично показан в виде усили ,N , а узел дополнительного крепления - в виде демпферов и упругих элементов, на фиг,10-15 - варианты выполнения узла основного крепления, на фиг.16 и 17, 18 и 19, 20 и 21 - варианты выполнения узяа дополнительного крепления/ на фиг..2 вариант выполнения устройства, у которого узел основного крепления выполнен на каретке поперечной пода чи, а узел дополнительного крепления расположен в резцедержателе станка, фронтальный вид, на фиг.23 то же, вид в плане, на фиг,24 - то же, с использованием в нем державкн, в гнезде которой закреплен двух сторонний резец и взаимодействуквде с узлом дополнительного крепления, фронтальный вид. Устройство в варианте выполнения показанном на фиг.1-3, содержит кор пус, выполненный в виде протяженной по высоте плиты 1, имеющей параллельные боковые стороны А и В. Плита 1 расположена на станке перпендикулярно оси врсццения детали. На боковой стороне А плиты 1, обращенной к задней бабке станка, для связи со станком выполнен держатель 2, который радиально расположен по всей длине верхней части плиты 1, перпендикулярно стороне А. Передний край плиты 1, обращенный к заготовке, огибает часть максимально обрабатываемой устройством детали и образует под ней жесткий выступ С (фиг.;, а над деталью выступ D {фиг.2/. Для обеспечения операции разрезки заготовки наибольшего диаметра, т.е. предельного по высоте центров станка, жесткий выступ С плиты 1 размещен ниже верхней плос кости каретки поперечного суппорта. Для повышения жесткости резцедержателя крепление йижней части плиты 1 к боковой плоскости каретки попереч ного суппортд Осуществлено болтами 3 (фиг.ЗК;, На боковой стороне В плиты 1 закреплен резец 4. Резец 4 состоит из режущего элемента Е. выполненного в виде режущей пластины, крепежного хвостовика.Як связывающего их тела 6. Крепежный хвостовик ,F - часть тела 6 , неподвижно закрепленная на плите 1, т.е. контактирующая с узлом Н основного резца 4. Резец 3 разъемно, но неподвижно связан с плитой 1 посредством крепежного хвостовика F и с возможностью перемещений за его любую свободную оставшуюся часть тела например за часть тела 6 , не входявк/ю или не вошедшую в паз детали, образующийся при отрезке, связь тела с плитой 1 допускающая возможностью перемещения тела в радиальной плоскости, осуществлена посредством узла 3 Дополйительнаго крепления. Для повышения диаметра разрезаемой детали, крепежный хвостовик .F неподвижно связан с жестким выступом С плиты 1, В приведенном на фиг.1-3 варианте выполнения устройства для повыи{9ния эффективное отрезного резца, его тело выполнено в виде Т-образной :.. пластины, в гшечах которой закреплены режущие элемёвты Е, образующие вмес-. те с телом G двухсторонний резец Длина главной режущей кромки элементов Е больше толщины поперечного сечения тела Q . Для уменьшения металлоемкости и веса резца 4 в его теле Q могут быть выполнены,пустоты, например отверстия 5, не нарушающие его прочностных и жесткостных характеристик . Для повышения виброустойчивости резца 4 .он выполнен так, что режущая пластина Е и крепежный хвостовик расположены по разные стороны основной плоскости К, проходящей через главную режущую кромку, т.е. плоскости, перпендикулярной вектору V окружной скорости резания, построенному из главной режущей кромки, а нейтральная ось J крепежного хвостовика F пересекает основную плоскость К. , Возможна и другая форма тела fi резца 4, например Г-образная, крест, а также другие фиг.4-9 , у которых тело G имеет форму, удобную для взаимодействия с механизмами и деталями дополнительного узла 3 креп ления плиты 1. На фиг.4-9 узел 3 дополнительного крепления показан схематично в виде демпферов и упругих элеме-нтов, взаимодействующих с телом а узел Н основного крепления - в виде усилий .N сжимающих крепежный хвос товик F . Общим в указанных резцах я вляется то, что крепежный хвостовик .F расположен под углом, большим нуля градусов к основной плоскости к, проходящей через их главную режущую кромку, обозначенную точкой 0 т.е. нейтраль ная линия L крепежного хвостовика. пересекает основную плоскость К, а тело G резцов имеет конфигурацию, соответствующую узлу 3 его дополнительисЕЧ крепления, обеспечивающему возможность перемещения тела .Ct при его иэгибной деформации и изгибной деформации крепежного хвостовика F в радиальной плоскости. . В устройстве тело G выполнено в виде державки произвольной формы, имеющей гнездо для закрепления в нем существующих резцов илирежущих вставок, у которой крепежный хвостовик F неподвижно закреплен в узле основного,крепления Н на плите 1 под ;углом, большим нуля градусов к ос- новной плоскости, к а любая из оставшихся частей державки или специально выполненная для этой цели ее часть, взаимодействует с узлом 3 дополнительного крепления, обеспечиваюцим возможность перемещения ее тела ( в радиальной плоскости. Как и у резцов (фиг.4-У ) тело Q державки имеет форму и размеры, соответствунхцйе конструкции узла j дополни,тельного крепления. для повышения осевой жесткости инструмента или державки их надежного направления базирования на плос квсти В плиты 1, создания больших диссипативвых сил колебаниям резца или державки в тангенциальном и радиальном направлениях, тыльная относительно зоны резания сторона те-г ла G имеет связь с плитой 1 и ,ее выступом D . ВыступD плиты 1 в вари/анте устройства (фиг. 1-3 является жесткой боковой опорой в осевом направлении и направляющей для тела G резца 4 в радиальной плоскости, взаимодействующей с телом G при его перемещениях посредством сил трения.. Выступ D может быть выполнен разъемным относительно плиты 1, имеющим возможность перемещения по ее верхнему краю, для регулировки осевой жесткости резца 4 в зависимости от величины входа его в паз, образукяцийся при отрезке. С целью обеспечения виброустойчивости процесса отрезки, при одновременной удобной настройки резца 4 или державки со стандартным инструментом по высоте центров станка крепежный хвостовик F тела G неподвижно закреплен по трем взаимно перпендикулярным направлениям при прмощи сил трения в узле Н основного крепления плиты 1. Узел Н основного крепления выполнен в виде обычного корпуса с пазом, с болтами и промежуточными деталями, как у резцедержателя станка. Целесообразно паз узлов основного крепления крепежного хвостовика F располагать под углом 90° к оот новной плоскости К, а основное усилие для зажима крепежного хвостовика F осуществлять в направлении,близком к направлению поперечной подачи. . Расположение продольной оси паза узла основного крепления Н под углом 90° к основной плоскости К обеспечивает удобство и точность настройки главной режущей кромки по высоте центров стайка, а расположение основного усилия fl крепления (фиг.4-9) в направлении, близком к направлению поперечной подачи, увеличивает надежность неподвижного закрепления крепежного хвостовика .F . В устройстве узел осйовного крепления выполнен в виде плоских тисков, расположенных на плите 1. Такое плоское крепление обеспечивает минимальные габариты устройства в осевом напраьлении, что позволяет выполнять отрезные рабопл в непосредственной близости от шпинделя. На фиг.10-15 показаны варианты выполнения узла Н основного крепления устройства, в которых закреплен крепежный хвостовик F . Узел основного крепления Н резца 4 на плите 1 состоит из неподвижного нижнего упора б и ползуна 7, имеющего возможность поступательного перемещения по плите 1 в направлении поперечной подачи. Ползун 7 расположен В направляющих, выполненных в виде ласточкина хвоста и соединенных в один П-образный жесткий корпус 8, который утоплен в плите 1 и неподвижно связан с ней. Упор 6 и торец ползуна 7, взаимодействуюи 1е .с краямикрепежного хвостови.ка F,имеют скосы М для прижатия его к плоскости В плиты 1. Для повьшеиия надежности креплевяя/ т.е. повышения коэффициента «хюния между плоскими краями крепеж ного хвостовика , параллельными его нейтральной оси и скосам М, и краями упора 6 и ползуна 7, на по ледних выполнены закаленные зубцы и рифления, параллельные скосам М,вре зающиеся в края крепежного хвостови ка F при его закреплении. В пазу ползуна 7 расположена головка толкателя 9, который выполнен .в виде винта. Толкатель 9 взаимодей ствует через резьбу с опорной втулкой 10 и имеет на заднем торце мног гранник Р. Опорная втулка 10 неподвижмо закреплена на плите 1. Для повышения виброустойчивости процесса отрезки на токарном станке путем увеличения продольной жест кости упругой механической системы резец - резцедержатель и создания диссипативных сил в конструкции колебательным перемещениям тела|С( рез ца или державки в радиальном и тангенциальном направлениях устройство имеет дополнительный креп ления тела .Б , осуществляю1ф1й направление, базирование и его демпфирование. дополнительного крепления тела 6 выполнен в виде струбцин, имеющих возможность перемещения в радиальном направлении по верхнему краю плиты 1 и обжимающих тело резца или державки в асевом направлении с использованием в его конструкции демпфирующих веществ и покры тий. На фиг.16 и 17, 18 и 19, 20 я 21 показаны варианты конструкций узла Л дополнительного крепления. На фиг.16 и 17 показано тело G с пазом взаимодействующее с детг1лью посредством шпильки, и гайки, установленной в резцедержателе станка. На фиг.18 и 19 показан вариант выполнения тела G в виде клиновидного поршня, взаимодействующехю с демпфирующим веществом, с гидропластом, которым снабжен корпус, установленный в резцедержателе. На фиг.2О тело Q взаимодействует с демпфирующим веществом или покрытием, которое нанесено на прижимную часть болта. На фиг,21 тело (л взаимодействует со ско сами сжимающих его клиньев. В предлагаемом варианте устройства (фиг.1-з), упомянутыми деталями узла дополнительного крепления являются: плоскость В плиты 1 с выступo в В являющихся жестким упором-баЗОЙ тела G в продольном направлений зажимающий механизм, состоящий из прижимной планки 11 и болта 12.Плоскость В плиты 1 и прижимная планка 11 являются одновременно направляющими тела в радиальной плоскости при его деформациях. Для предохранения от поломки второго неработающего режущего элемента Е при прижатии телар прижимной планкой 11 к плоскости В плиты 1, выполнен паз 13 (фиг.1 ). При необходимости обеспечения регулировки положения резца 4 в ращйальном направлении относительно плиты 1 или резцедержателя в паз узла Н основного крепления может устанавливаться сменный вкладыш типа прокладки, применяемой в резцедержателе станка для установки резца по высоте центров (фиг.14 и 15/ , Виброустойчивость процесса отрезки существенно повышается с увеличением жесткости резцедержателя станка. Для достижения этого свойства в предлагаемом варианте устройства, нижняя часть плиты 1 имеет пазы 14 под болты 3, входящие в ответные резьбовые отверстия на планках 15, закрепленных на боковой плоскостЦ каретки поперечного суппорта (фиг. З). Устройство работает следующим образом. Плиту 1 держателем 2 вставляют в боковой паз резцедержателя станка и закрепляют болтами. При наличии на каретке суппорта планок 15 с резьбовыми отверстиями производят закрепление нижней части плиты 1 болтами 3. При отсутствии планок 15 на. станке в случае необходимости производят поджатие нижней части плиты 1 к боковой плоскости каретки поперечного суппорта путем перемещения резцедержателя станка в сторону задней бабки, вращая винт верхних салазок. Резец 4 вертикально устанавливают в радиальной плоскости так, чтобы крепежный хвостовик F был расположен в узле Н основного крепления устройства, т.е. между нижним неподвижным упором 6 и ползуном 7. Перемещая резец 4 за тело ( , режущий элемент Е устанавливают на оси центров станка. Вращая многогранный конец Р толкателя 9 ручкой-рычагом, производят основное закрепление резца 4 на станке. Затем производят его дополнительное крепление при помощи прижимной планки 11 и болта 12. Величина усилия заворачивания болта 12 в процессе резания подбирается оптимальной, при которой виброустойчивость процесса отрезки наибольшая. Отрезку или точение паза производят обычными приемами работы. При выходе из строя режущего элемента Е, резец 4 раскрепляют, переворачивают, закрепляют и продолжгиот работу. При закрепленном и настроенном резце 4 на плите 1 все устройство как обычный цельный резец может устанавливаться и сниматься со станка по мере необходимости. В зависимости от вида закрепления плиты 1 на станке можно различать .три схемы работы устройства. При закреплении плиты 1 с резцом 4 в пазу резцедержателя станка только за держатель 2, устройство представляет собой эффективный съемный резцедержатель с инструментом для выполнения операции отрезки или точе ния паза в деталях с диаметром, равном двойной высоте центров от каретки поперечного суппорта. При жестком закреплении плиты 1 с резцом 4 к станку только за ее нижнюю часть к каретке поперечного суппорта устройство является самосто ятельным отрезным резцедержателем повышенной жесткости с установленным в нем инструментом. При закреплении плиты 1 с резцом 4 в пазу существующего резцедержателя станка и жестком (неподвижном) закреплении нижней части плиты 1 к боковой плоскости каретки поперечно суппорта устройство вместе с резце держателем станка представляет собой новый более жесткий резцедержатель . для долговременных отрезных работ на токарном станке. Для повышения виброустойчивости процесса отрезки и уменьшения ме Тсшлоемкости устройства целесообразно узел Н основного крепления рас- полагать непосредственно на каретке поперечного суппорта, а узел дополнительного крепления располагать в пазу существующего резцедержателя станка (фиг.22-24). В этом варианте устройство содержит узел 4 основного крепления, размещенный на боковой плоскости каретки поперечного суппорта, в котором закреплен крепежный хвостовик F тела Q . Тело G взаимодействует с узлом D дополнительного крепления обеспечивающим возможность его перемещения в радиальной плоскости и расположенным в пазу резцедержателя станка. На фиг.22 и 23 тело G с крепежным хвостовиком F выполнено в виде цельного Т-образного резца 4с режущими элементами Е. Узел D дополнительного крепления содержит Т-образную в поперечном сечении и поэтому жесткую в продольном направлении боковую опору - направляющую D , упругую прижимную планку 11, болт 12. Дальний от детали конец упругой прижимной планки 11 неподвижно связан при помощи болтов с боковой опорой D и вместе с ней образует струбцину в виде щипцов, обжимающих при помо щи упругой планки 11 и болта 12 пластинчатое тело б резца 4. бпора D имеет возможность перемещения в решигшьном направлении при ее перезакреплении в резцедержателе, что позволяет регулировать продольную жесткость тела G вне зависимости от диаметра обрабатываемой детали, а в зависимости от входа тела G в паз детали при обработке. На фиг.24 тело G выполнено в виде Г-о.бразной в радиальной плоскости державки, именлцей крепежный хвостовик , нейтральная ось Z которого пересекает основную плоскость К, проходящую через вершину режущего элемента Е, обозначенную точкой 0. Режущий элемент Е принадлежит двухлезвийному резцу 16, закрепленному в гнезде державки. Тело S державки имеет части для взаимодействия с узлом J дополнительного крепления в виде пластины, которая образует флажок у крепежного хвостовика F .При помощи флажка тело . Q державки взаимодействует с узлом дополнительного крепления, обеспечивающим возможность перемещения тела G в радиальной плоскости- и имеющим конструкцию, показанную на фиг.22 и 23. Повышение виброустойчивости технологической системы резец-резцедержатель в устройстве обеспечено тем что крепежный хвостовик F и тело G резца или державки имеют существенно высокую жесткость и устойчивость в тангенциальном направлении, режущий клин режущего элемента Е при деформации ..тела G и хвостовика F имеет крутую траекторию отхода от обработанной поверхности, а тело G ,вза:имодействуя при его деформации в радиальном направлении с узлом 3 дополнительного крепления, имеет существенно высокую жесткость в продоль- . ном направлении при одновременном демпфировании колебаний в радиальном и тангенциальном направлениях. Под действием тангенциальной составляющей силы резания крепежный хвостовик F и тело G испытывают в основном деформации растяжения. Это достигнуто тем, что нейтральная ось ,L крепежного хвостовика F и тела С пересекает .основную плоскость К, т.е. расположена в направлении,близ,ком к направлению действия равнодействующей силы резания. Под действием радиальной состав- . лякхцей силы резания и изгибающего момента ОТ- тангенциальной составляющей силы резания, крепежный хвостовик F и тело Q изгибаются в -радиальном направлении, обеспечивая крутую траекторию отхода режущего клина элемента Е от обработанной поверхности. В устройстве тело G взаимодействует с возможностью перемещений в радиальной плоскости с узлом 3 его до полнительного крепления. Узел 3 обеспечивает повышение жесткости упругой

механической системы резец-резцедержатель а продольном направлении, что необходимо при отрезке деталей большого диаметра тонким инструментом, а при перемещении тела G в радиальном направлении обеспечивает сопротивление колебательным перемещениям тела G в радиальном и тангенциальном Направлениях при помощи диссипативных сил, т.е. сил сухого трения. Демпфирующие свойства узла J дополнительного креплениятела Q в вариантах выполнения устройства фиг.1-24 ,регулируются моментом заворачивания болта 12, т.е. величиной силы нормального давления, обеспечивакнцей необходимую силу трения между телом G и контактирукяцими с ним поверхностями узлаЗдополнительного крепления.

В результате того, что нейтральная ось U крепежного хвостовика F пересекает основную плоскость К под углом 90 , крепежный хвостовик f- выполнен разъемньш относителыю узла .Н основного крепления, а паз йля закрепления крепежного хвосто ик f в узле Н основного крепления имеет продольную ось, параллельную оси , в pfrTT 01/г.4

устройстве величины и положение режущего элемента Е и тела Ci резца или державки не ограничены пазом существующего резцедержателя станка. Это позволяет вьтолнять тело под режущей пластиной Е протяженным по высоте центров станка, например, равным 10 и более высотам пластинки Е, либо режущую пластинку Е выполнять такой, чтобы ее размер в направлении вектора V окружной скорости резания был большим, чем ее размер в направлении вектора подачи, что существенно увеличивает срок службы тела и режущей пластины инструмента. Одновременно обеспечивает удобство и точность установки инструмента по высоте центров станка, что важно при отрезке.

Технико-экономический эффект от изобретения .заключается в повышении производительности операции отрезки путем повьаиения виброустойчивости режущего инструмента, а также в снижении вибраций и шума.при высокопроизводительной отрезке, в повышении чистоты обрабатываемых поверхностей и увеличению срока службы инструмента. h

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЦОВАЯ ДЕРЖАВКА | 1991 |

|

RU2043878C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247007C2 |

| ОТРЕЗНОЙ РЕЗЕЦ | 1994 |

|

RU2065800C1 |

| УСТРОЙСТВО ДЛЯ ТАНГЕНЦИАЛЬНОЙ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1993 |

|

RU2093312C1 |

| Однокоординатная установка для исследования динамики процесса резания | 1982 |

|

SU1024162A1 |

| РЕЗЦЕДЕРЖАТЕЛЬ | 2003 |

|

RU2334593C2 |

| Резец | 1984 |

|

SU1227353A1 |

| Резец | 1988 |

|

SU1792809A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ ИНСТРУМЕНТ | 2017 |

|

RU2643008C1 |

| Резец с механическим креплением многогранной неперетачиваемой пластины | 1982 |

|

SU1079370A1 |

Устройство для отрезки детали на токарном станке, содержащее резцедержатель, державку резца, с установленным в ней режущим элементом, хвостовик которой жестко закреплен на поперечном суппорте, о т л и чающееся .тем, что, с целью повышения производительности путе№ повышения виброустойчивости, оно снабжено двумя планками с упругими элементами, размещенными на резцедержателе, взаимодействуквдими с державкой резца, установленной между планками с возможностью перемещения в плоскости, перпендикулярной к оси вращения шпинделя . (Л о j; 5:) о

г-ПФиг.Ю

.1

Фиг./6

Фиг. 17

Фт. 1В

0uz,19

фиг. 20

Фаг. 21

2 S

Ви9Л

+V/Фи. 1 Л7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для отрезки деталей на токарном станке | 1979 |

|

SU872042A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-23—Публикация

1982-07-07—Подача