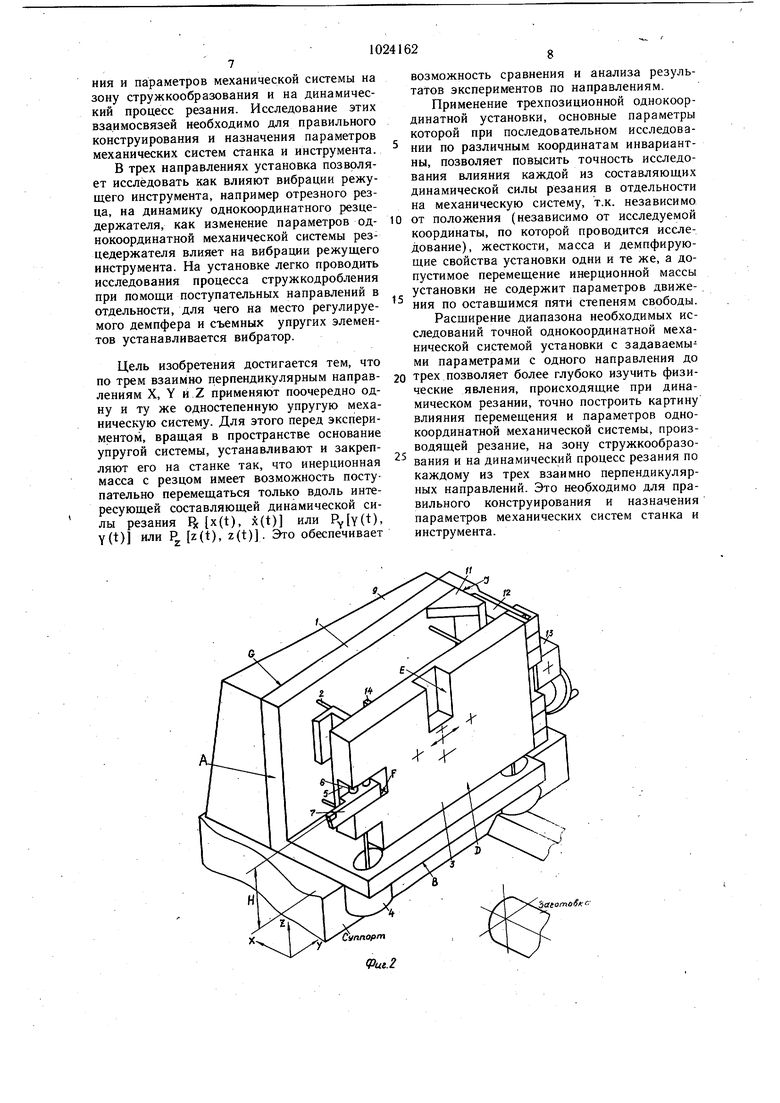

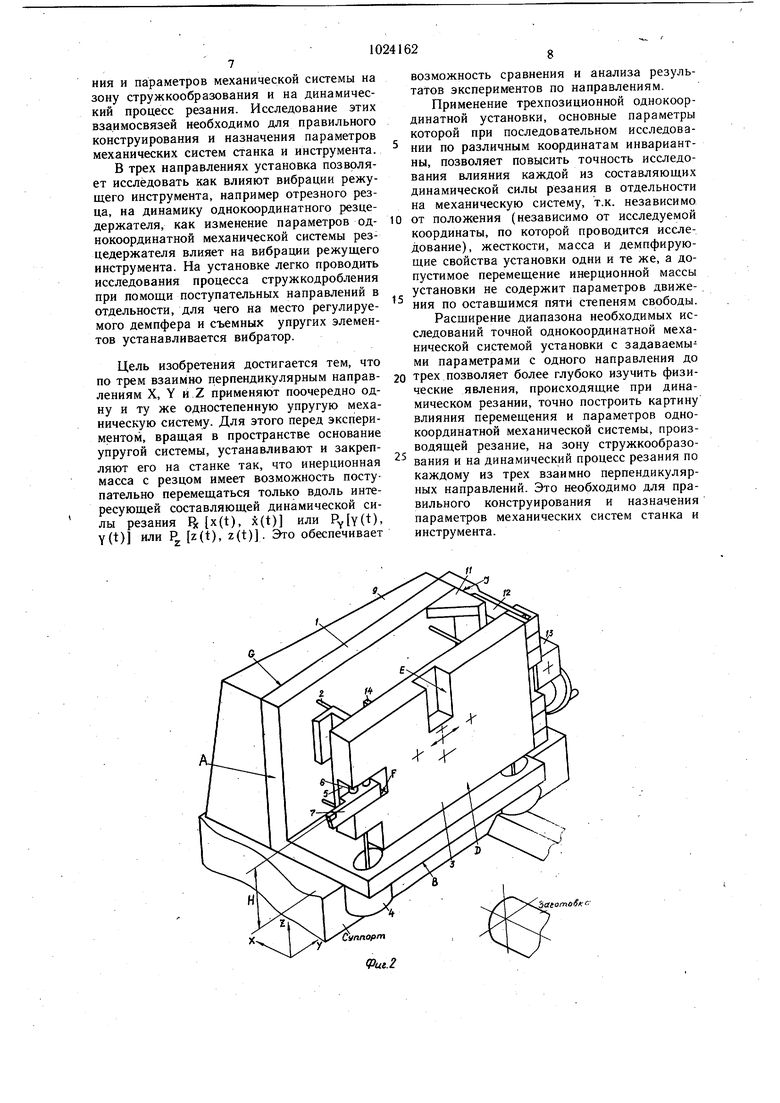

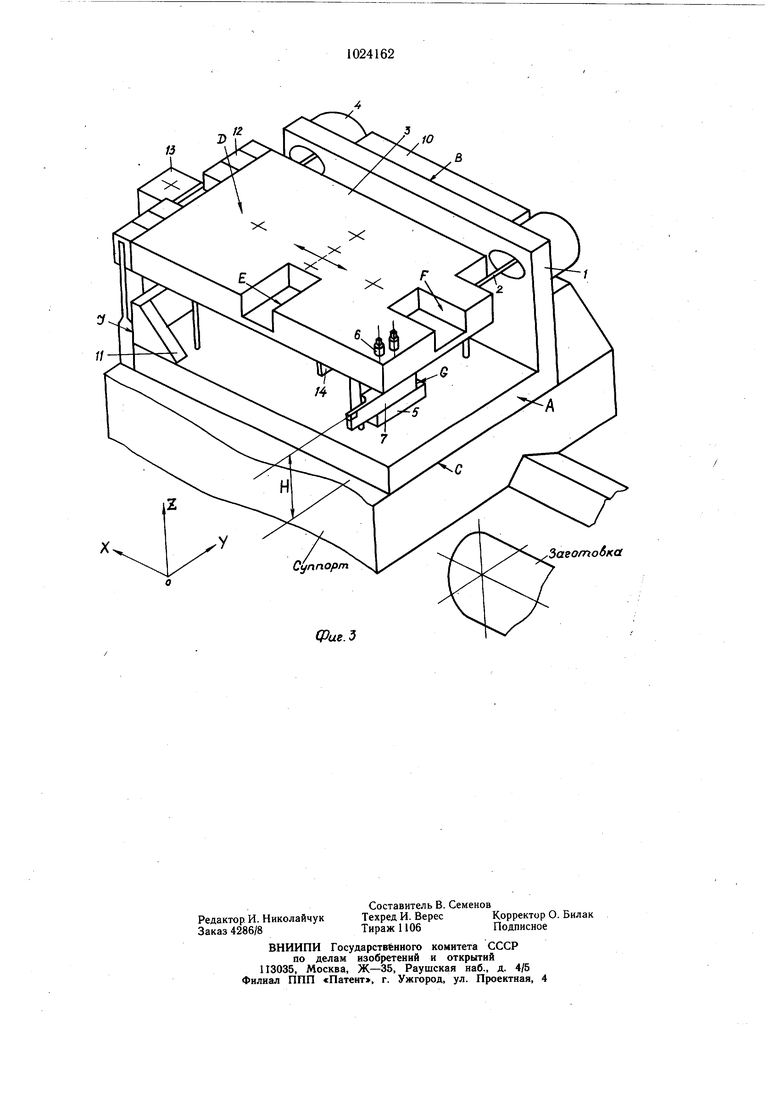

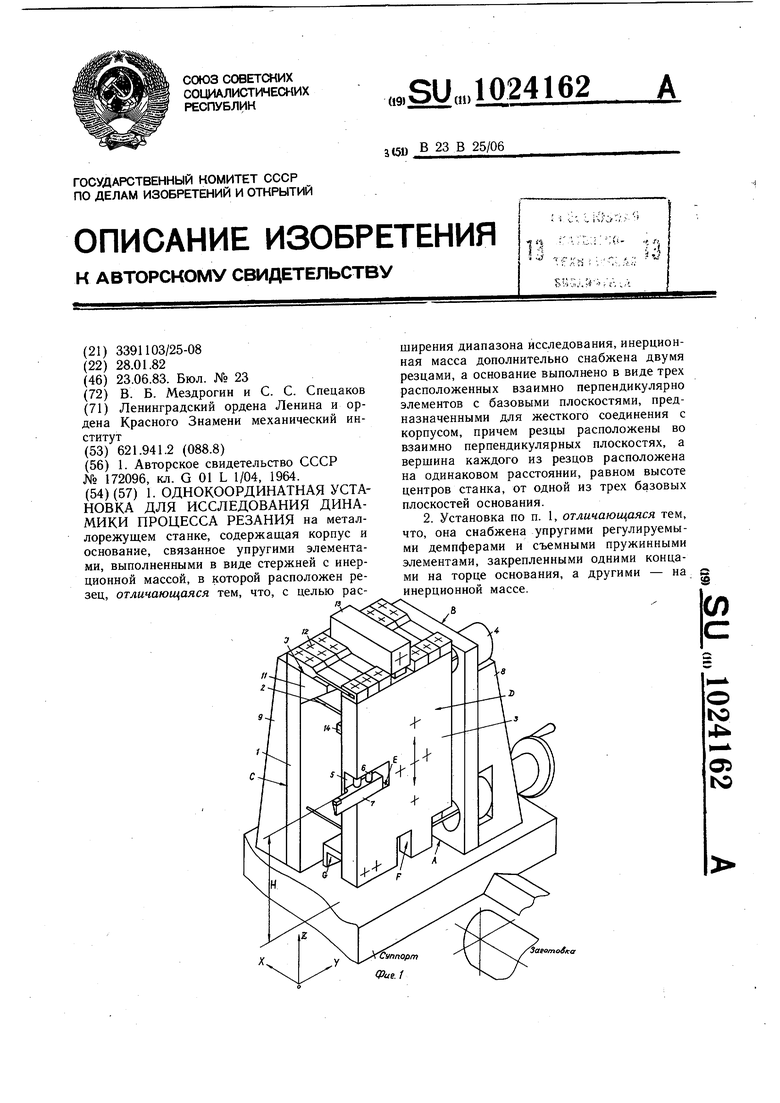

Изобретение относится к механической обработке материалов и преимущественно может быть использовано при изучении динамики процесса резания на токарном станке. Известна однокоординатная установка для исследования динамики процесса резания на металлорежущем станке, содержащая корпус и основание, связанное упругими элементами, выполненными в виде стержней с инерционной массой, в которой расположен резец 1. Однако известная установка позволяет измерять только тангенциальную составляющую силу резания и ее невозможно использовать для проведения самостоятельных исследований динамического процесса резания по каждому из трех взаимно перпендикулярных направлений X, Y и Z в отдельности. Выполнение одинаковых по параметрам упругой механической системы и различных по конструкции трех устройств трудоемко и дорого, а результаты исследований на них всегда будут иметь погрешности, связанные с изготовлением. Это устройство также не позволяет определить как параметры од покомпонентной ,tHri 1 и IJlUjyCliViX. 1 LM Ч/ДПЧЛЛ. 1 упругой механической системы, в которой закреплен резец, влияют на динамику процесса даже только в заданном направлении, т.е. в известном устройстве невозможно изменение жесткости, демпфирования, массы однокоординатной упругой механической системы. В известном устройстве отсутствуют технические решения по ликвидации крутильных перемещений инерционной массы с резцом в основной плоскости. Появление крутильных перемещений нарушит плоско-параллельное движение инерционной массы с резцом и исказит картину влияния перемещения механической системы в интересующем направлении действия составляющей силы резания на зону стружкообразования. Это снизит ценность и точность необходимых исследований. Целью изобретения является расширение диапазона исследований динамического .т оцссса резания однокоординатной упpv; /h механической системой. Для достижения поставленной цели в однокоординатной установке для исследоf вания динамики процесса резания на металюрежущем станке, содержащей корпус и основание, связанное упругими элементами, выполненными в виде стержней с инерционной массой, в которой расположен резец, в инерционной массе выполнены три резцедержателя с резцами, а основание выполнено в виде трех взаимно перпендикулярных элементов, имеющих базовые плоскости, предназначенные для жесткого соединения с корпусом, причем вершина каждого из резцов расположена на одинаковом расстоянии, равном высоте центров станка, от одной из трех базовых плоскостей основания. Установка также снабжена упругими регулируемыми демпферами и съемными пружинными элементами, взаимодействующими с инерционной массой и установленными на торцах основания, противоположных каждой его базовой поверхности. Это обеспечивает возможность исследования динамики процесса резания однокоординатной упругой механической системой в трех взаимно перпендикулярных направлениях, позволяет по каждому из направлений в отдельности определить как зона стружкообразования влияет на перемещение однокоординатной механической системы и как перемещение режущей кромки в интересующем направлении действия составляющей силы резания изменяет зону стружкообразования. При этом на установке можно исследовать как изменение параметров однокоординатной механической системы влияет на изменение зоны стружкообразования и динамику процесса резания, т.е. по каждому из направлений возможно изменение - - J- жидкости, демпфированиями массы однокоординатной механической системы. Расширение диапазона исследований динамического процесса резания в установке обеспечено также тем, что по трем взаим ° перпендикулярным направлениям X, Y и Z применяют поочередно одну и ту же одностепенную упругую механическую систему. Для этого перед экспериментом, вращая в пространстве основание упругой системы, устанавливают и закрепляют его на станке так, что инерционная масса с резцом имеет возможность поступательно перемещаться только вдоль интересующей составляющей динамической силы резания (t), x(t) или (1), Y(t) или (t), z(t). Это обеспечивает возможность сравнения и анализа результатов по трем взаимно перпендикулярным направлениям. По каждому из направлений схема резания установкой близка к расчетной схеме резания одностепенной упругой системой с сосредоточенной массой, что позволяет сравнивать результаты экспериментов с расчетами на ЭВМ. В трех направлениях установка позволяёт исследовать как влияют вибрации режущего инструмента, например отрезного резца, на динамику однокоординатной механической системы, как изменение параметров однокоординатной механической системы резцедержателя влияет на вибрации режущего инструмента и т.д. На установке целесообразно исследование процесса стружкодробления при помощи поступательных перемещений режущей кромки по каждому из трех взаимно перпендикулярных направлений в отдельности. Разборный корпус, жестко соединяемый с основанием, обеспечивает крепление упругой механической системы установки на суппорте станка в трех взаимно перпендикулярных направлениях. Основание, выполненное из двух плит, образующих двухгранный, прямой угол, обеспечивает любое поступательное перемещение инерционной массы с резцом вдоль одной оси и одновременно взаимно перпендикулярное расположение стержней, делает возможным легкое и жесткое базирование и крепление основания к разборному корпусу во всех своих позициях. Выполнение трех наружных опорных базовых плоскостей основания параллельно опорным базовым плоскостям трех резцедержателей позволяет наиболее точно и просто обеспечить расположение вершин резцов, закрепляемых в резцедержателях, относительно центров станка. Повышение точности поступательного перемещения режущей кромки в установке обеспечено выполнением стержней, максимальных по длине и равных по величине, что одновременно допускает значительные перемещения режущей кромки при сохранении линейной зависимости между действующей силой и перемещением. Расположение стержней взаимно, перпендикулярно на максимально разнесенном друг от друга расстоянии ликвидирует любые крутильные перемещения инерционной массы. Длина стержней, разнесение их на максимальное расстояние ограничено необходимым расположением трех резцедержателей вблизи центра инерции колеблюш,ейся массы при одновременном выполнении их расположения по высоте центров станка. На фиг. 1 показано положение установки на суппорте токарного станка для исследования динамических процессов при точении доль оси Z; на фиг. 2 - то же, при точении вдоль оси Y; на фиг. 3 - то же, при точении вдоль оси X. Установка содержит основание 1, выполненное из двух плит, образующих двухгранный прямой угол, две наружные поверхности которых и одна торцовая сторона являются тремя базовыми опорными наружными взаимно перпендикулярными плоскостям А, В к С. Основание 1 беззазорно связано упругими элементами 2 в виде цилиндрических стержней с инерционной массой 3, имеющей вид плиты, в центре инерции которой имеются отверстия для закрепления на ее внешней стороне D дополнительных масс, что позволяет изменять параметры упругой механической системы установки. С целью ограничения пяти степеней сви боды инерционной массы3 стержни 2 рас положены на максимально возможном рас стоянии друг от друга, перпендикулярно опорным базовым плоскостям основания А и В. Стержни 2 выполнены одинаковыми. Для сохранения всех стержней 2 равными по длине пара стержней утоплена-в стаканах 4 основания 1 и инерционной массе 3. Одинаковость стержней 2, их максимально возможная длина, оптимальность поперечного сечения выполнены из условий повышения кинематической точности поступательного перемещения инерционной массы 3 в пределах 3 мм, компановки и расположения инерционной массы 3 относительно высоты центров станка, обеспечение линейной зависимости между силой и перемещением инерционной массы, устойчивости однокоординатной упругой механической системы установки. В инерционной массе 3, вблизи ее центра инерции, имеются три резцедержателя 5, где при помощи болтов 6 закреплен режущий инструмент, например резцы 7. В резцедержателях 5 опорньге, базовые плоскости под инструмент Е, F, G взаимно перпендикулярны и параллельны соответствующим наружным опорным базовым поверхностям основания 1, а именно Е//А, F//B, G// С. Верщина каждого из резцов 7, закрепляемых в резцедержателях 5, расположена на одинаковом расстоянии Н, равном высоте центров станка, от одной из трех наружных опорных базовых взаимно перпендикулярных плоскостей основания 1. Для связи основания 1 с суппортом станка предназначен разборный корпус, состоящий из набора кронштейнов 8, 9 и 10 с узлами жесткого крепления. Кронштейны 8 и 9 (фиг. 1) являются корпусом установки при выполнении исследований по оси Z, кронштейн 9 (фиг. 2) - корпусом установки при выполнении исследований по оси Y, кронштейн 10 (фиг. 3) - корпусом установки при выполнении исследований по оси X. На торце основания 1, противоположном опорной базовой плоскости С, жестко укреплен кронштейн 11 с отверстиями, на котором закреплены регулируемый демпЛер 12 и съемные пружинные элементы 13, взаимодействующие с инерционной массой 3 и позволяющие изменять параметры упругой механической системы установки. Базовая поверхность 3 кронштейна 11 выполнена в одной плоскости с торцом инерционной массы 3, что легко позволяет устанавливать в устройстве любые демпферы жесткости и другие устройства, например вибраторы для стружкодробления, не разбираемые при смене направлений исследования. Измерения параметров колебаний инерционной массы 3 с резцом 7 при динамическом резании выполнено в установке тензометрическим способом, для чего, например, под инерционной массой 3, в ее центре инерции, расположена упругая измерительная балочка 14 (фиг. 1). Для исследования динамики процесса резания и взаимного влияния зоны стружкообразования на перемещение однокоординатной механической системы только в направлении, параллельном оси Z, следует установить основание 1 своей базовой плоскостью А на суппорт токарного станка и закрепить его при помощи кронщтейнов 8 и 9 (фиг. 1), призматический резец 7 или динамометр жестко закрепить с резцедержателем 5 так, чтобы опорная поверхность инструмента совпадала с опорной, базовой плоскостью Е резцедержателя 5. Резание производят обычным методом. Динамический процесс резания в этом случае описывается следующим дифференциальным уравнением: mz-f;z + z(t),z(t), (1) где m, / и С - параметры упругой системы установки. Для исследования динамики процесса резания и взаимного влияния зоны стружкообразования на перемещение однокоординатной механической системы только в направлении, параллельном оси Y, следует установить основания I своей базовой плоскостью В, на суцпорт токарного станка и закрепить его при помощи кронштейна 9 (фиг. 2), призматический резец 7 или динамометр жестко закрепить в резцедержателе 5 так, чтобы опорная поверхность инструмента совпала с опорной, базовой плоскостью F резцердержателя 5. Резание производят обычным методом. Динамический процесс резания в этом случае описывается следующим дифференциальным уравнением: mY+j5Y + CY (t). Y(t), (2) где m, и С - параметры упругой системы установки. При исследовании динамики процесса резания и взаимного влияния зоны стружкообразования на перемещение однокоординатной механической системы только в направлении оси X следует установить основание 1 своей базовой плоскостью С на суппорт токарного станка и закрепить его при помощи кронштейна 10 (фиг. 3), призматический резец 7 или динамометр жестко закрепить в резцедержателе 5 так, чтобы опорная поверхность инструмента совпадала с опорной, базовой плоскостью G резцедержателя 5. Резание производят обычным методом. Динамический процесс резания в этом случае описывается следующим дифферен/чае описывается ел циальным уравнением: + .x(t),x(t), (3) где m,f, и С - параметры упругой системы установки. Для выполнения исследований влияния прямолинейного перемещения режущей кромки в интересующем направлении действия составляющей силы резания (), i(t) или (t), Y(t) или RjIMt), z (t) на зону стружкообразования целесообразно применять схему свободного резания. Для этого в резцедержателе 5 с минимальным вылетом устанавливают специальные резцы 7 с чувствительными элементами на режущей кромке. Визуально или при помощи скоростной кинокамеры поданным чувствительных элементов резцов 7 и показаний балочки 14 о колебаниях инерционной массы 3 наблюдают процесс стружкообразования при динамическом резании. При установке малоинерционных динамометров в резцедержателях 5 измеряют показания динамометров, зависящие, например, от изменения толщины среза, при перемещениях инерционной массы 3. - По каждому из трех взаимно перпендикулярных направлений на установке можно исслед,овать как изменение параметров одпокоординатной механической системы влияет на динамику процесса резания, т.е. по каждому из направлений возможно при помощи регулируемого демпфера 12, упругих элементов 13, навешивания масс изменять параметры однокоординатной механической системы. Применение трехпозиционной однокоординатной установки, основные параметры которой т, / и С при последовательном исследовании по различным координатам инвариантны, позволяет повысить точность исследования влияния каждой из составляющих динамической силы резания в отдельности на механическую систему, так как независимо от положения (независимо от исследуемой координаты, по которой проводится исследование) левые-части дифференциальных уравнений (1), (2) и (3) во всех случаях -имеют один и тот же вид и не содержат параметров движения механической системы по двум другим взаимно перпендикулярным направлениям. Сущностью изобретения является увеличение числа необходимых направлений исследования с одного до трех при помощи точной однокординатной механической системы установки с задаваемыми параметраРасширение диапазона необходимых исследований (с одного направления до трех взаимно перпендикулярных направлений) однокординатной механической системой позволяет существенно увеличить точность определения влияния зоны стружкообразования на перемещение механической системы, производящей резание, и влияния перемещения и параметров механической системы на зону стружкообразования и на динамический процесс резания. Исследование этих взаимосвязей необходимо для правильного конструирования и назначения параметров механических систем станка и инструмента. В трех направлениях установка позволяет исследовать как влияют вибрации режущего инструмента, например отрезного резца, на динамику однокоординатного резцедержателя, как изменение параметров одпокоординатной механической системы резцедержателя влияет на вибрации режущего инструмента. На установке легко проводить исследования процесса стружкодробления при помощи поступательных направлений в отдельности, для чего на место регулируемого демпфера и съемных упругих элементов устанавливается вибратор. Цель изобретения достигается тем, что по трем взаимно церпендикулярным направлениям X, Y и Z применяют поочередно одну и ту же одностепенную упругую механическую систему. Для этого перед экспериментом, вращая в пространстве основание упругой системы, устанавливают и закреп., - г станке так, что инерционная ляют его на масса с резцом имеет возможность поступательно перемещаться только вдоль интересующей составляющей динамической силы резания 1 x(t), x(t) или R Y{t) или Р z(t), z(t). Это обеспечивает (), возможность сравнения и анализа результатов экспериментов по направлениям. Применение трехпозиционной однокоординатной установки, основные параметры которой при последовательном исследовании по различным координатам инвариантны, позволяет повысить точность исследования влияния каждой из составляющих динамической силы резания в отдельности на механическую систему, т.к. независимо от положения (независимо от исследуемой координаты, по которой проводится исследование), жесткости, масса и демпфирующие свойства установки одни и те же, а допустимое перемещение инерционной массы установки не содержит параметров движения по оставшимся пяти степеням свободы. Расширение диапазона необходимых исследований точной однокоординатной механической системой установки с задаваемыми параметрами с одного направления до трех позволяет более глубоко изучить физические явления, происходящие при динамическом резании, точно построить картину влияния перемещения и параметров однокоординатной механической системы, производящей резание, на зону стружкообразования и на динамический процесс резания по каждому из трех взаимно перпендикулярных направлений. Это необходимо для правильного конструирования и назначения параметров механических систем станка и инструмента. Фие.З Заеот обка

| название | год | авторы | номер документа |

|---|---|---|---|

| Механическая система для исследования вибраций при резании | 1981 |

|

SU1009619A1 |

| Способ токарной обработки | 1987 |

|

SU1502203A2 |

| СПОСОБ ДИАГНОСТИКИ ЭЛЕМЕНТОВ ЗАМКНУТОЙ ДИНАМИЧЕСКОЙ СИСТЕМЫ ТОКАРНОГО СТАНКА | 1997 |

|

RU2146585C1 |

| Способ автоматического управления процессом обработки детали | 1982 |

|

SU1039693A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЦЫ УСТОЙЧИВОГО РЕЗАНИЯ НА ТОКАРНЫХ СТАНКАХ С УЧЕТОМ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ЗАГОТОВКИ | 2000 |

|

RU2182860C2 |

| ЧАСТОТНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЦ УСТОЙЧИВОГО РЕЗАНИЯ НА ТОКАРНЫХ СТАНКАХ ПРИ НЕЛИНЕЙНОМ ПРОЦЕССЕ СТРУЖКООБРАЗОВАНИЯ | 1998 |

|

RU2152847C2 |

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

| Установка для исследования вибраций режущего инструмента | 1979 |

|

SU889284A1 |

| Резцедержатель для ротационного точения | 1983 |

|

SU1098675A1 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

1. ОДНОКООРДИНАТНАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ДИНАМИКИ ПРОЦЕССА РЕЗАНИЯ на металлорежущем станке, содержащая корпус и основание, связанное упругими элементами, выполненными в виде стержней с инерционной массой, в которой расположен резец, отличающаяся тем, что, с целью расширения диапазона исследования, инерционная масса дополнительно снабжена двумя резцами, а основание выполнено в виде трех расположенных взаимно перпендикулярно элементов с базовыми плоскостями, предназначенными для жесткого соединения с корпусом, причем резцы расположены во взаимно перпендикулярных плоскостях, а вершина каждого из резцов расположена на одинаковом расстоянии, равном высоте центров станка, от одной из трех базовых плоскостей основания. 2. Установка по п. 1, отличающаяся тем, что, она снабжена упругими регулируемыми демпферами и съемными пружинными элементами, закрепленными одними концами на торце основания, а другими - на инерционной массе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОДНОКОМПОНЕНТНЫЙ ТОКАРНЫЙ ДИНАМОМЕТР | 0 |

|

SU172096A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-06-23—Публикация

1982-01-28—Подача