Изобретение otHocHTCH к механической обработке металлов, а именно к инструментам для отделочно-упрочняющей обработку поверхностей отверстий, тонкостенных цилиндров методом пластического деформирования.

Известен инструмент для дорнования отверстий, содержащий оправку, на которой закреплены рабочие и калибрующие деформирующе-выглаживающие кольца 1.

Однако при обработке отверстий тонкостенных цилиндров (особенно с увеличением разностенности цилиндров) такими инструментами щероховатосты, точность и упрочнение обработанной поверхности недостаточно высокие.

Известен также дорн для обработки отверстий в тонкостенных деталях, содержащий закрепленные на оправке формообразующие и деформирующе-выглаживающие кольца с рабочими поверхностями 2.

Однако для обеспечения перекрытия дорн содержит деформирующих колец в два-три или более раз больше, по сравнению с дорном без выборок. Увеличенное число деформирующих колец влечет за собой увеличение длины дорна и, соответственно, увеличение рабочего хода дорна при дорновании., Это приводит к увеличению мащинного времени при дорновании и к снижению производительности процесса дорнования.

Увеличенное число деформирующих колец повыщает расход дорогостоящего материала (обычно твердого сплава), идущего на изготовление этих колец.

Для обеспечения перекрытия деформирующие кольца необходимо точно установить на оправке по углу поворота, что сопряжено с определенными трудностями. Так как кольца обычно изготавливают из твердого сплава, выполнить элементы (щпоночный паз, отверстие под щтифт и т. д.), фиксирующие кольца на оправке с требуемым смещением по углу поворота один относительно другого,, чрезвычайно затруднительно.

Обычно кольца, выставленные на оправке по углу поворота с помощью специального приспособления, стягивают в таком положении гайкой. Однако в процессе эксплуатации инструмента наблюдались случаи ослабления крепления и рассогласования колец один относительно другого по углу поворота. Это снижает надежность конструкции инструмента.

Целью изобретения является повыщение производительности и снижение расхода инструментального материала путем уменьщения чисЛа колец, а также упрощение конструкции дорна.

Поставленная цель достигается тем, что в дорне для обработки отверстий в тонкостенных деталях, содержащем закрепленные на оправке формообразующие и деформирующе-выглаживающие кольца с рабочими поверхностями, на рабочей поверхности каждого деформирующе-выглаживающего кольца выполнены равномерно расположенные по его окружности и под углом к оси дорна лыски, угол наклона которых определяется по формуле

Ч

а.

U7

гдеи -угол подъема винтовой поверхности

лыски;

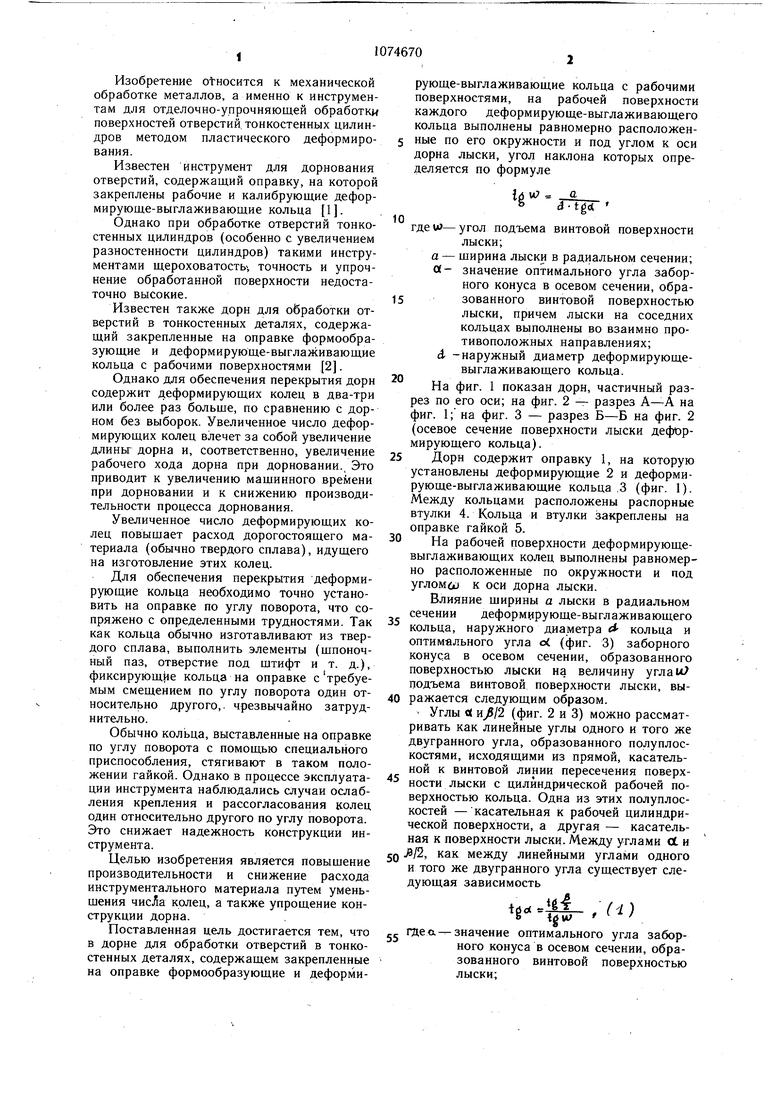

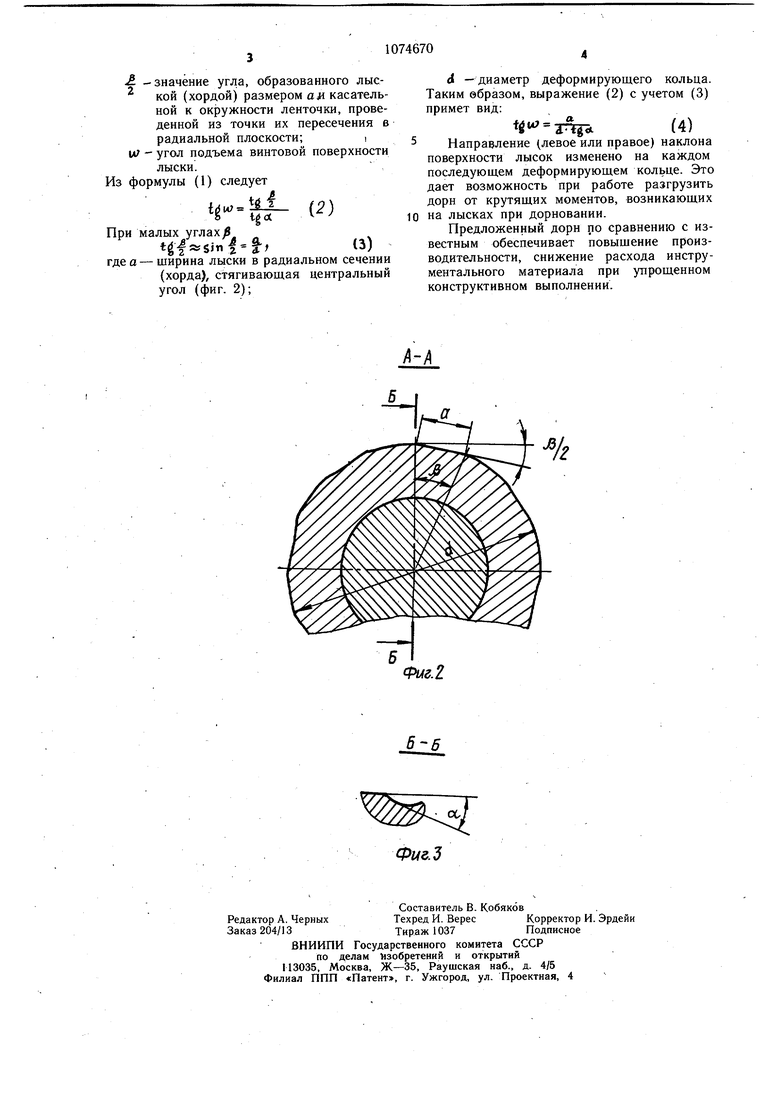

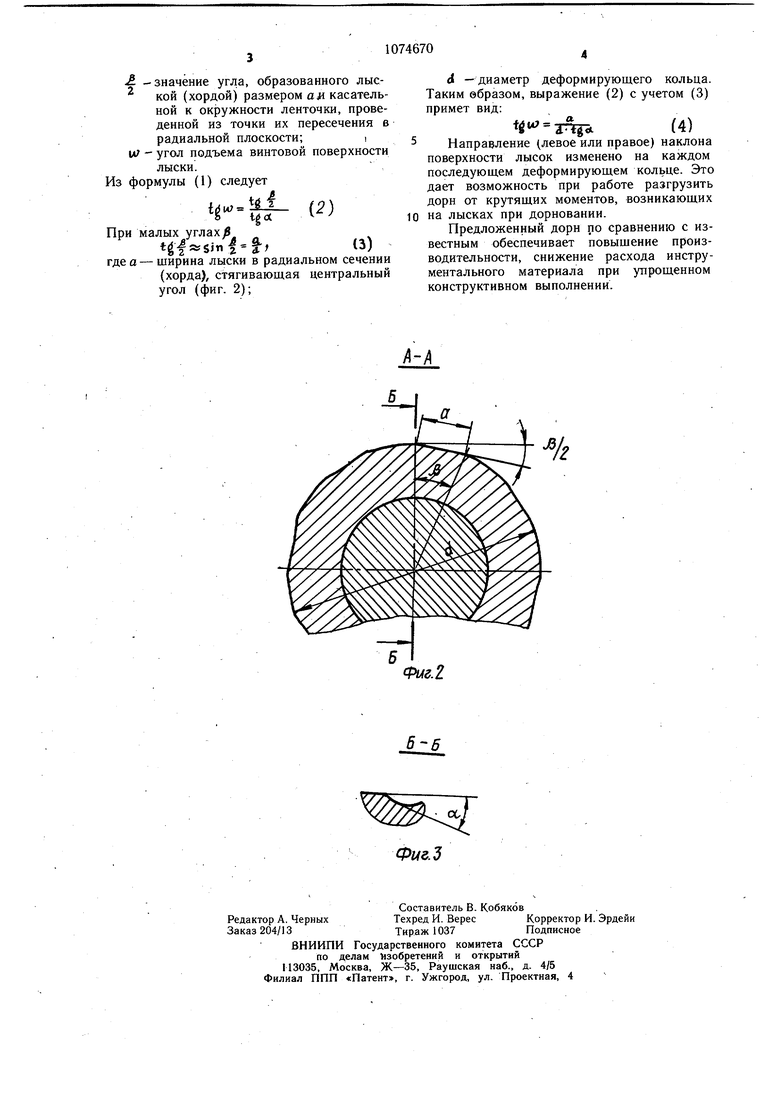

а - щирина лыски в радиальном сечении; tt- значение оптимального угла заборного конуса в осевом сечении, образованного винтовой поверхностью лыски, причем лыски на соседних кольцах выполнены во взаимно противоположных направлениях; А -наружный диаметр деформирующевыглаживающего кольца. На фиг. 1 показан дорн, частичный разрез по его оси; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2 (осевое сечение поверхности лыски деформирующего кольца).

Дорн содержит оправку 1, на которую установлены деформирующие 2 и деформирующе-выглаживающие кольца ,3 (фиг. 1). Между кольцами расположены распорные втулки 4. Кольца и втулки закреплены на оправке гайкой 5.

На рабочей поверхности деформирующевыглаживающих колец выполнены равномерно расположенные по окружности и под углом6J к оси дорна лыски.

Влияние щирины а лыски в радиальном сечении деформирующе-выглаживающего кольца, наружного диаметра кольца и оптимального угла oL (фиг. 3) заборного конуса в осевом сечении, образованного поверхностью лыски на величину углаи подъема винтовой поверхности лыски, вы0 ражается следующим образом.

Углы в (фиг. 2 и 3) можно рассматривать как линейные углы одного и того же двугранного угла, образованного полуплоскостями, исходящими из прямой, касательной к винтовой линии пересечения поверх ности лыски с цилиндрической рабочей поверхностью кольца. Одна из этих полуплоскостей - касательная к рабочей цилиндрической поверхности, а другая - касательная к поверхности лыски. Между углами ct и Q Я12, как между линейными углами одного и того же двугранного угла существует следующая зависимость

.м4 )

б tguT- - V

, где х значение оптимального угла заборного конуса в осевом сечении, образованного винтовой поверхностью лыски;

& -значение угла, образованного лыской (хордой) размером ал касательной к окружности ленточки, проведенной из точки их пересечения в радиальной плоскости;i

U/ - угол подъема винтовой поверхности

лыски. Из формулы (1) следует

Г-41- (г)

При малых углах/

,M,(3)

где а-ширина лыски в радиальном сечении (хорда), стягивающая центральный угол (фиг. 2);

d -диаметр деформирующего кольца. Таким образом, выражение (2) с учетом (3) примет вид:

Й« 1%1(4)

Направление (левое или правое) наклона поверхности лысок изменено на каждом последующем деформирующем кольце. Это дает возможность при работе разгрузить дорн от крутящих моментов, возникающих на лысках при дорновании.

Предложенный дорн по сравнению с известным обеспечивает повыщение производительности, снижение расхода инструментального материала при упрощенном конструктивном выполнении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для дорнования отверстий | 1990 |

|

SU1766644A1 |

| Комбинированный инструмент для регуляризации микрорельефов | 1991 |

|

SU1792823A1 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2010 |

|

RU2460627C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 2013 |

|

RU2550984C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ И КАЛИБРОВАНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩИМ ИНСТРУМЕНТОМ | 2011 |

|

RU2474486C1 |

| Деформирующе-режущая прошивка | 1979 |

|

SU814601A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462340C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТО-ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА И ДОРН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321471C2 |

ДОРН дЛя обработки отверстий в тонкостенных деталях, содержащий закрепленные на оправке .формообразующие и деформирующе-выглаживающие кольца с рабочими поверхностями, отличающийся тем, что, с целью повыщения производительности и снижения расхода инструментального материала путем уменьщения числа колец а также упрощения ioнcтpyкции, на рабочей поверхности каждого деформирующе-выглаживающего кольца выполнены равномерно расположенные по его окружности и под углом к оси дорна лыски, угол наклона которых определяется по формуле угол подъема винтовой поверхности лыски; а - ширина лыски в радиальном сечении; d - значение оптимального угла заборного конуса в осевом сечении, образованного винтовой поверхностью лыски, причем лыски на соседних кольцах выполнены во взаимно противоположных направлениях; d - наружный диаметр деформирующевыглаживающего кольца.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Андрианов А | |||

| И | |||

| Прогрессивные методы технологии машиностроения | |||

| М., «Машиностроение, 1975, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для обработки отверстий дорнованием | 1978 |

|

SU859062A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-23—Публикация

1982-07-01—Подача