Изобретение относится к механической обработке поверхностным пластическим деформированием (ППД) и может быть применено в различных отраслях машиностроения и ремонтном производстве.

Известны инструменты в виде дорнов для обработки отверстий ППД. Однако они в первом случае основаны на трении качения, сложны по конструкции, дороги в изготовлении, обеспечивают недостаточную точность обработки, применимы лишь для отверстий большого диаметра и не позволя- ют реализовать групповую схему обработки, во втором случае они приводят к снижению на 35% сил проталкивания их через отверстие, но также не реализуют групповую схему обработки отверстий ППД. В третьем случае дорн имеет форму поперечного сечения зуба, обусловленную характером упругой радиальной деформации отверстия в связи с неравномерностью толщины стенки заготовки при натяге на зуб более 0,005 мм, что сокращает возможности их применения для широкой номенклатуры деталей, увеличивает затраты на инструмент и не позволяет обеспечивать групповую схему обработки. ,

Наиболее близким по технической сущности и получаемому эффекту является секционный дорн, принятый за прототип. Он реализует групповую схему обработки ППД и собран из однозубых секций, имеющих в осевом направлении пазы с радиально направленными стенками, что обеспечивает угол между касательной к рабочей поверхности секторов и стенками пазов р 90°. При виде сбоку секторы имеют радиусы от 2 до 8 мм или цилиндрическую форму. В конструкции не обеспечено жесткое положение секторов как в радиальном, так в круговом направлениях. При использовании секционных дорнов точность размеров по сравне ч|

о о о

4 4

нию с исходной повышается лишь на 25...40%, овальность снижается на 10...17%, конусность-на 30...40%, достигается шероховатость лишь с ,7...1,0 мкм. При этом обеспечивается толщина упроч- ненного слоя 0,22...0,3 мм, что свидетельствует о больших объемах деформации материала, выполняемой работы, энергетических затрат,и высркой сложности протекания процесса ППД. Большие значения параметров Ra шероховатости обработанной no Bepf/HOCTH являются выражением не- доста ков инструмента, приводящих к необходимости обработки не за один, а за несколько проходов (до 6), что снижает про- изводительность обработки и стойкости инструмента.

Невозможность достижения секционным дорном малой шероховатости поверхности и высокой точности обработанных отверстий вызвано отсутствием перекрытия необработанных продольных полос поверхности после прохода первой секции секторами последующих секций, углом р 90°, что не исключает выдавливание деформиру- емого материала из-под секторов в круговых направлениях, наволакивание и нагромождение его вдоль полос (следов) прохождения секторов. Неточная угловая фиксация секций и несовпадение секторов с равными им по ширине пазами по угловому положению вызывают встречное к предыдущему нагромождение материала и создают дополнительные границы упрочненного и неупрочненного материала. Опи- санное выше приводит к возникновению продольных наплывов нагроможденного материала, которые при выглаживании поверхности калибрующими зубьями дорна полностью неустраняются иуменьшаютэф- фективность дорнования как в отношении качества поверхности, так и в отношении точности отверстий. При этом возможно шелушение поверхностного слоя материала за счет неравномерности его упрочнения и пе- ренаклона в местах продольных наплывов металла

Кроме того секционные дорны, имеющие пазы с радиально направленными стенками, изготовить монолитными технологически невозможно. Это значит, что обрабатывать отверстия малого диаметра, повысить точность и качество обрабаты- ваемой поверхности такими дорнами нельзя Перечисленные недостатки исклю- чаются при применении предлагаемого инструмента.

Целью изобретения является повышение качества обработанной поверхности за счет предотвращения образования продольных наплывов металла вдоль следов обработки и упрощение изготовления инструмента для дорнования отверстий,

Указанная цель достигается тем, что рабочая поверхность деформирующих зубьев выполнена в виде сопряженных между собой и расположенных по периметру инструмента в чередующемся порядке выпуклых участков, ограниченных в радиальном направлении цилиндрической поверхностью, а в осевом - заборным конусом с углом ...6° и обратным конусом с углом ...6°, и плоских участков в виде лысок, образующих с касательными, проведенными к цилиндрической поверхности в точках сопряжения угол р , при этом в каждом из последующих деформирующих зубьев упомянутые участки расположены в шахматном порядке относительно предыдущего зуба с перекрытием по длине лысок предыдущего зуба выпуклыми участками последующих зубьев, а число зубьев Z, длины Н выпуклых участков по хорде и длины i лысок по периметру инструмента и угол 9связаны следующими соотношениями

Z d/2lgd;

sin (тг/2г);

sin(jr/2z);

H/I2 «1,1:

p arctg{d 1-sin(/2z)/l2 30, где mi - постоянный коэффициент, равный m ,05;

m2 - постоянный коэффициент, равный ,95;

d - диаметр инструмента по цилиндрической поверхности выпуклых участков зубьев инструмента, мм.

Сущность отличия предлагаемого инструмента от известных заключается в том, что его деформирующие зубья снабжены не секторами, ограниченными в круговом направлении радиально расположенными под углом р 90° к касательной в точке перехода цилиндрической поверхности к стенкам пазов, а лысками, образующими с касательными к цилиндрической поверхности выпуклых участков угол (р 30° и имеющими плавный переход к цилиндрической поверхности; демпфирующие зубья в круговых и радиальных направлениях расположены не хаотично относительно друг друга, а имеют жесткое радиальное и угловое положение. Равномерное шахматное расположение по периметру выпуклых участков одних деформирующих зубьев относительно других, гарантированное перекрытие продольных полос необработанной предыдущими зубьями поверхности выпуклыми участками последующих зубьев за счет превышения

длины IT по хорде выпуклых участков над длиной h лысок по периметру и направление пластической деформации переходной ленточки под углом S 60° исключает продольные наплывы металла, обеспечивает высокое качество и точность обработанной поверхности и равномерность упрочнения подповерхностного слоя материала деталей. Параметры инструмента выбираются во взаимосвязи с параметрами режима до- рнования, подчинены приведённым выше математическим зависимостям и соотношениям. Перечисленные преимущества невозможно получить при использовании существующих дорнов.

Деформация переходных ленточек поверхности под углом 60° и надежное перекрытиепродольных полос, обрабатываемых последовательно зубьями за счет равномерности и жесткости шахмат- ного расположения их выпуклых участков, исключают грубые наплывы материала, высотную неравномерность шероховатости поверхности и грубые местные выступы на ней. Приведенные выше зависимости и со- отношения обеспечивают не только повышение качества поверхности, но и облегчение процесса ППД за счет определения рациональных значений чисел выпуклых участков зубьев в зависимости от диаметра инструмента, углов заборного и обратного конусов, а также за счет наличия скруглений мест перехода цилиндрических поверхностей в конуса и лыски, Упрощение изготовления инструмента заключается в том, что отпадает необходимость изготовления каждого зуба в отдельности, обработки пазов в параллельными сторонами, а в процессе производства инструмент (дорн) изго- тавливается по давно отработанной технологии с жестким расположением зубьев (монолитным, паянным, литым) и добавляется лишь операция шлифования лысок. Это во много раз дешевле по сравнению с изготовлением инструмента по элементам (зубьям) с последующей их сборкой. Да и высокое качество обработки и стойкость существующего инструмента при этом не обеспечиваются высокими.

Значения углов заборного #1 и обрат- ного & конусов зубьев инструмента выбираются в зависимости от твердости обрабатываемых материалов. Чем выше твердость материала, тем большее значение могут иметь 01 и Bi. Меньшие значения заборного и обратного конусов зубьев инструмента обеспечивают пластическую деформацию выступов неровностей пластичного материала без сдвиговых явлений, что повышает качество обработки поверхностей заготовок из материалов с низкой твердостью, Большие значения 0 и Bi инструмента при обработке более твердых материалов не вызывают сдвиговых деформаций неровностей поверхности, но заметно снижают сопротивление проталкиванию инструмента через отверстие. Пределы значений 6 и & установлены экспериментально для обеспечения наименьшей шероховатости поверхности.

От числа z выпуклостей при заданном диаметре инструмента зависят длины И выпуклости и 2 лысок, угол р, надежность центрирования инструмента в отверстии, качество обработанной поверхности, облегчение процесса ППД и упрощение или усложнение изготовления инструмента. Полученное по приведенной эмпирической зависимости число зубьев z округляется до целого числа и должно быть не менее 3 и далее по четному ряду (4, 6, 8 и т.д).

Отношение длин Ii/l2 1,1 получено опытным nyYeM, Установлено, что превышение И над 2, равное 0,1li (или 0,05 на сторону), при жестком угловатом положении расположенных в шахматном порядке выпуклостей деформирующих зубьев инструмента достаточно для надежного перекрытия выпуклостями всей поверхности отверстия и получения высокого ее качества, Увеличение этого отношения приводит к увеличению площади контакта инструмента с заготовкой и осевой силы его проталкивания через обрабатываемое отверстие. Формула для определения длин выпуклостей по хорде и лысок является известной зависимостью хорды от диаметра и синуса центрального угла сектора окружности.

Значение угла рпри известных z, d, 2 также легко определяется по приведенной формуле, полученной из известных зависимостей элементов окружности от ее диаметра и центрального угла (лУ2г) сектора, имеющего хорду 2. При использовании формулы проверяется, чтобы фактическое значение угла р между лыской и касательной к окружности выпуклостей зубьев в местах перехода их в лыски не превышал 30°. Натяг инструмента выбирается по изложенным в литературе рекомендациям в зависимости от диаметра Оз отверстия заготовки

Предлагаемый инструмент позволяет обрабатывать отверстия от 2 мм и более, изготавливается по обычной для дорновой технологии с последующим шлифованием лысок. Выпуклые участки деформирующих зубьев расположены равномерно по окружности под углом z а угол между выпуклым участком и лыской /5 а /2.

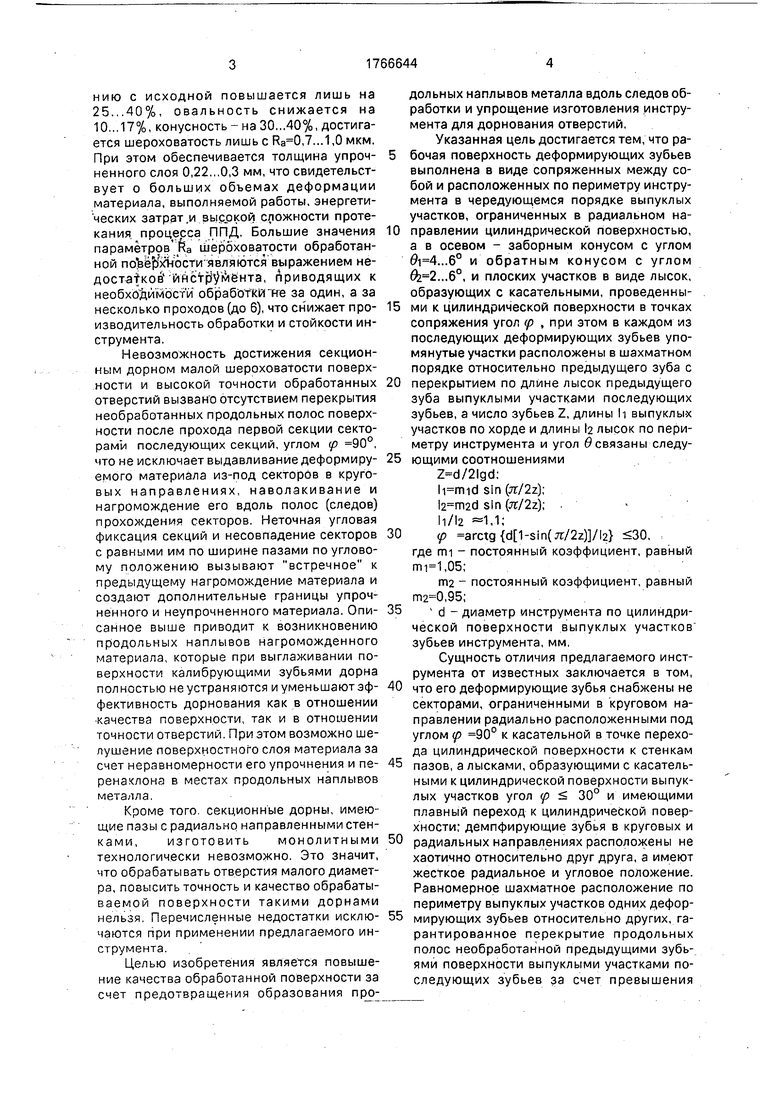

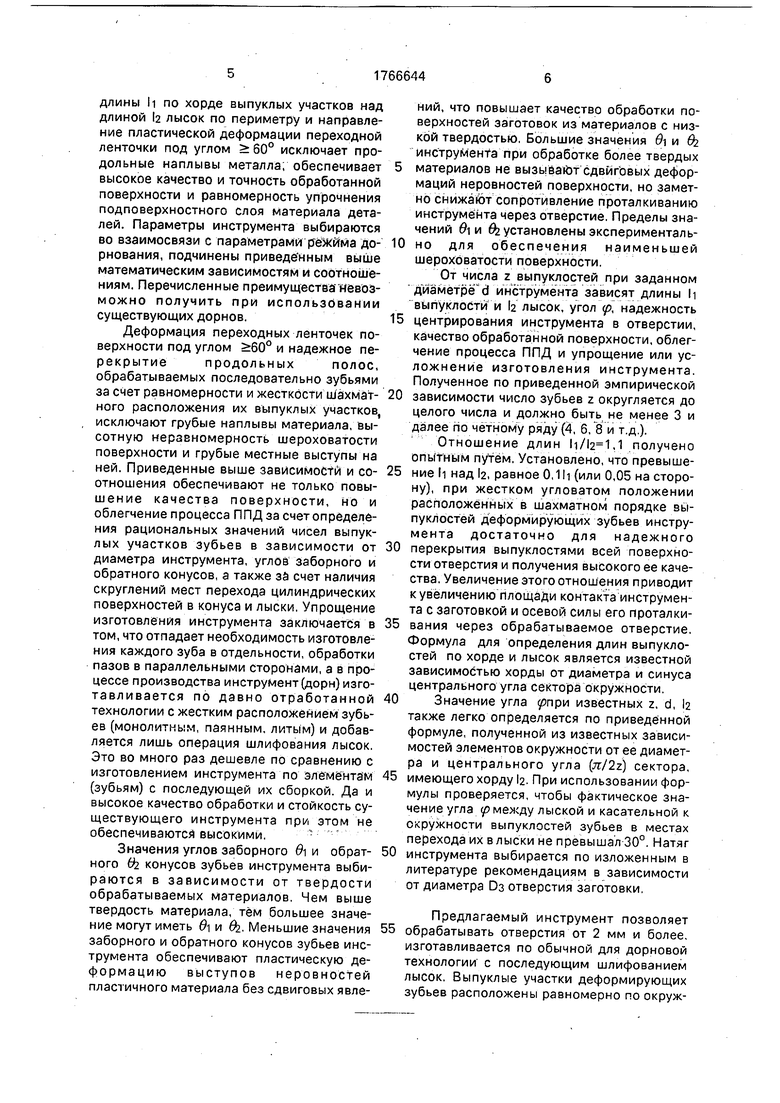

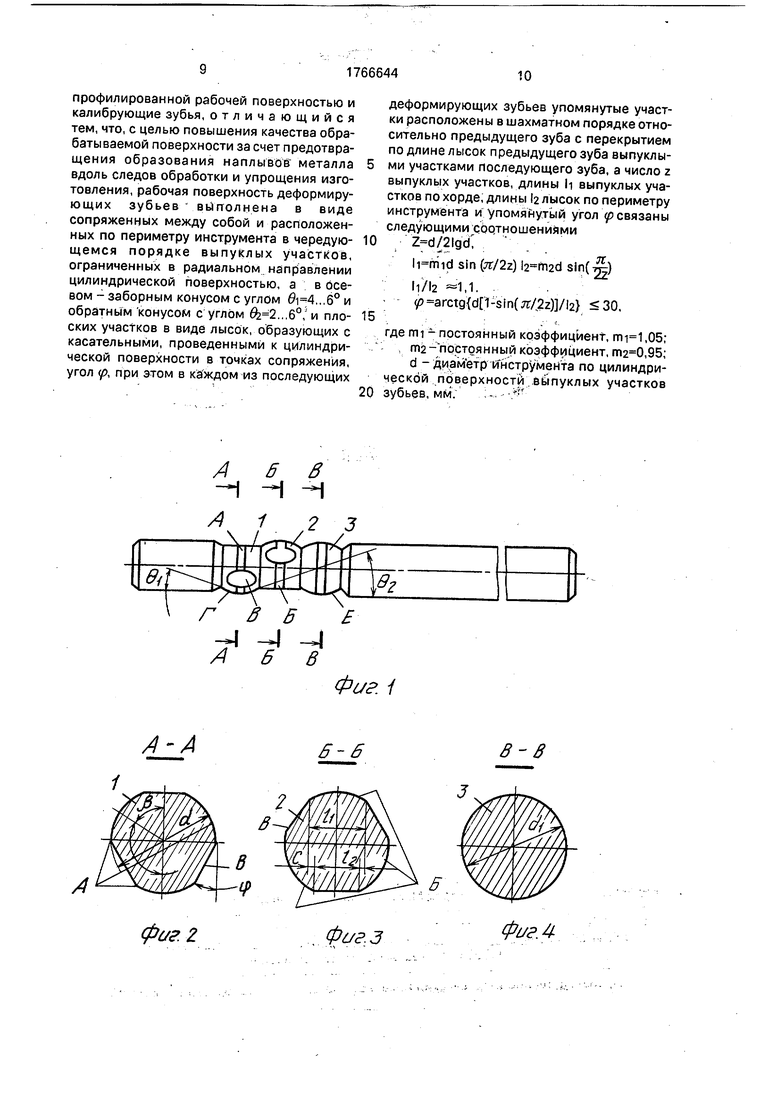

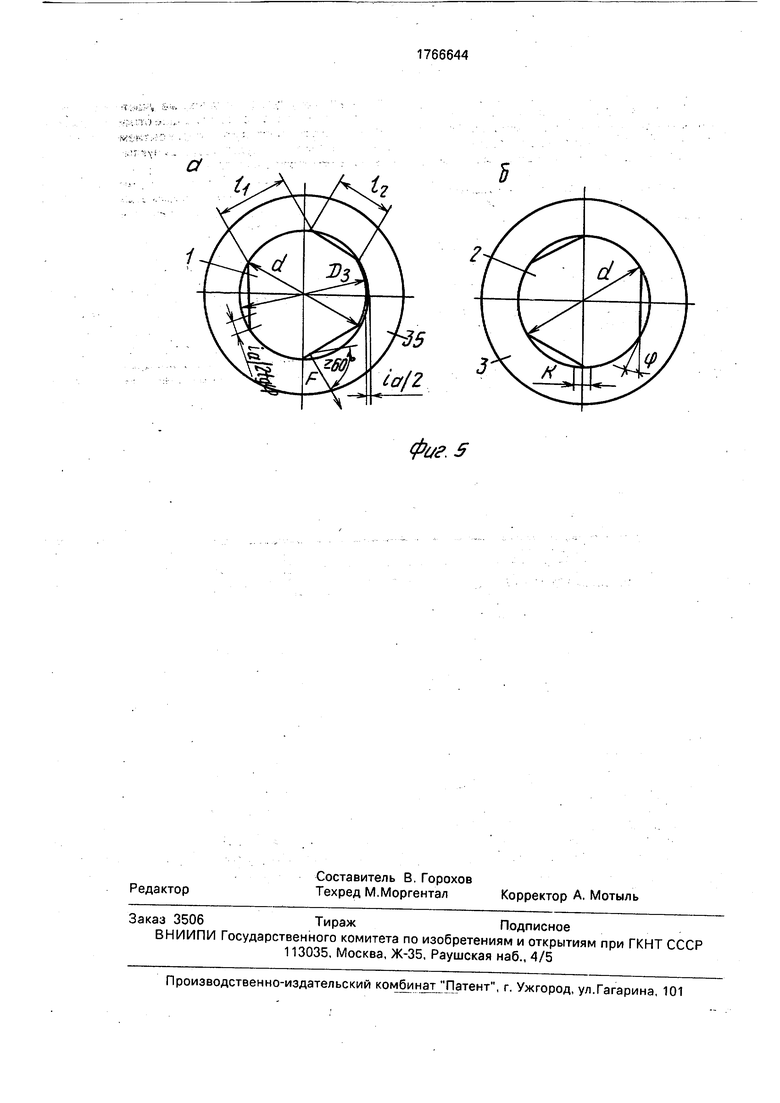

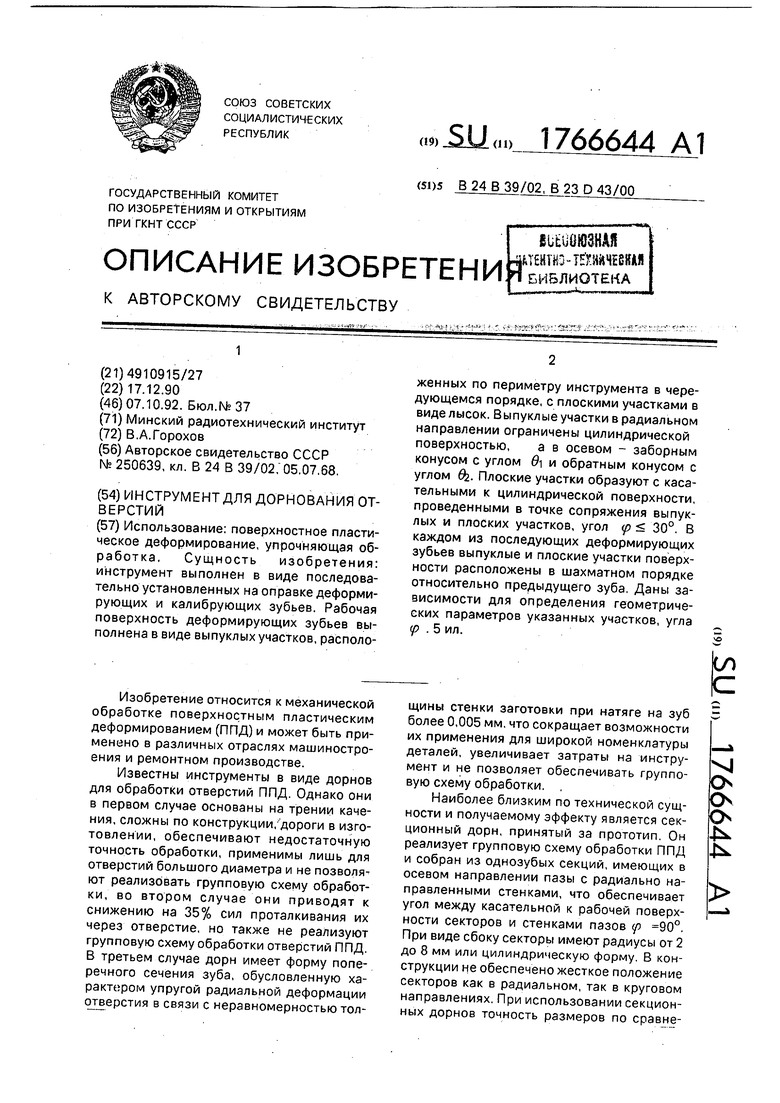

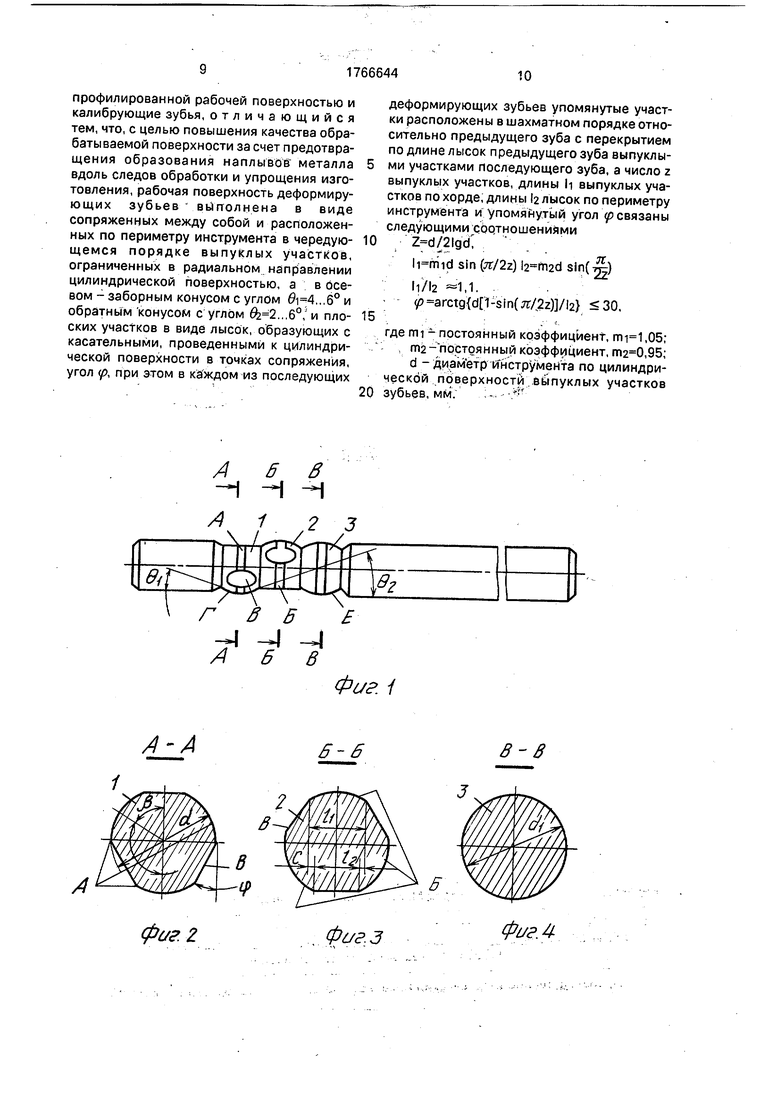

На фиг.1 схематично изображен предлагаемый монолитный инструмент, состоящий из двух деформирующих зубьев и одного калибрующего зуба; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1; на фиг.5 - схема работы инструмента при до- рновании отверстия.

Инструмент (фиг. 1) состоит из деформирующих зубьев 1, 2 и калибрующего зуба 3. В процессе дорнования (фиг.5) инструмент 1 размещается в отверстии заготовки 2 и обрабатывает продольные полосы поверхности по групповой схеме последовательно выпуклыми участками первого (фиг.5 а), а затем второго (фиг.5 б) деформирующих зубьев инструмента.

Инструмент устроен и работает следующим образом.

Выпуклые участки деформирующих зубьев, расположенные относительно друг друга под углом « имеют форму, ограниченную в радиальном направлении цилиндрической поверхностью А и Б диаметром d (фиг 1) в осевом-заборным конусом Гс углом в и обратным конусом Е с углом Ог. Лыски В расположены относительно выпуклых участков под углом /2 и образуют угол р 30° с касательными к цилиндрической поверхности в точках перехода ее к лыскам. Выпуклые участки А зуба 1 расположены в шахматном порядке относительно выпуклых участков Б зуба 2 и имеют одинаковый диаметр d. Непрерывная цилиндрическая поверхность калибрующего зуба 3 имеет диаметр .

В процессе дорнования выпуклые участки А зуба 1 (фиг.2,а) обрабатывают с абсо- лютным натягом продольные полосы шириной по хорде И, а на переходную продольную ленточку поверхности шириной a/2ig f) воздействуют кромкой лыски в направлении F под углом 60° к обрабатываемой поверхности диаметром Оз. По мере осевого перемещения по отверстию зуб 2 инструмента своими выпуклыми участками Б деформирует также с натягом ia оставшиеся необработанными первым зубом полосы поверхности с перекрытием обрабатываемых полос на величину К С + (ia/tg f) (поскольку соотношение длин выпуклых участков по хорде и лысок по периметру li/l2«1,1,ToC(li-l2).

Таким образом, при деформации переходных ленточек в направлении F под углом 60° к поверхности и перекрытия полос, обрабатываемых последовательно деформирующими зубьями 1 и 2, на величину К исключаются наплывы материала за счет выдавливания его из-под выпуклых участков в круговых направлениях. Для обеспечения

описанных преимуществ параметры инструмента строго регламентированы приведенными выше зависимостями и соотношениями.

Пример. Для экспериментальной

0 проверки достижения цели были изготовлены стальные хромированные инструменты с электролитическим сульфидированием, состоящие из двух деформирующих и одного калибрующего зубьев. У части инструмен5 тов были прошлифованы разделительные лыски, как показано на фиг.1. Испытания проведены на втулках из стали 45 при обработке отверстий диаметром ЗМ7 и 6Н7 на вертикально-сверлильном станке мод

0 2А135, который выполнил роль пресса для проталкивания инструмента через отверстие заготовки.

В результате испытания установлено, что осевая сила дорнования уменьшается в

5 1,7 раза при проталкивании одного зуба, в 1,65 раза при вхождении в отверстие двух зубьев и в 1,54 раза при вступлении в работу всех зубьев одновременно.

Использование предлагаемого инстру0 мента при обработке отверстий ЗН7 и 6Н7 в заготовках из меди М1-Т, стали 12Х18Н10Т, никелевого ХН67ВМТЮ и титанового ВТЗ-1 сплавов и других труднообрабатываемых материалов повышает точность

5 диаметральных размеров до 2,5 раза, уменьшает овальность и конусность отверстий в 2 раза. При этом искривление оси отверстий при комбинированной обработке вибросверлением и дорнованием предло0 женным инструментом в заготовках из титанового сплава диаметром ЗН7 и длиной 36 мм снижается до 0,01 мм; шероховатость обработанной поверхности при соблюдении всех приведенных выше соотношений

5 уменьшается до ,17 мкм. Степень упрочнения по микротвердости достигает лишь 26%, а толщина упрочненного подповерхностного слоя не превышает 0,1 мм, что свидетельствует о высокой эффективности и

0 рациональности процесса ППД, малых затратах работы и энергии на деформирование поверхности и материала. Следует отметить хорошую работоспособность инструмента. Его стойкость возрастает в 2 раза

5 и более по сравнению с существующими дорнами.

Формула изобретения Инструмент для дорнования отверстий, содержащий последовательно установленные на оправке деформирующие зубья с

профилированной рабочей поверхностью и калибрующие зубья, отличающийся тем, что, с целью повышения качества обрабатываемой поверхности за счет предотвращения образования наплывов металла вдоль следов обработки и упрощения изготовления, рабочая поверхность деформирующих зубьев выполнена в виде сопряженных между собой и расположенных по периметру инструмента в чередующемся порядке выпуклых участков, ограниченных в радиальном направлении цилиндрической поверхностью, а в бсе- вом - заборным конусом с углом ...6° и обратным конусом с углом ..,6°, и плоских участков в виде лысок, образующих с касательными, проведенными к цилиндрической поверхности в точках сопряжения, угол р, при этом в ка ждом из последующих

0

5

0

деформирующих зубьев упомянутые участки расположены в шахматном порядке относительно предыдущего зуба с перекрытием по длине лысок предыдущего зуба выпуклыми участками последующего зуба, а число z выпуклых участков, длины И выпуклых участков по хорде, длины г лысок по периметру инструмента и упомянутый угол #э связаны следующими соотношениями Z d/2lgo

H nriid sin (r/2z) sin()

11/12 «1,1.

p arctg{d 1-sin(jr/;2z)/l2} 30.

где mi -постоянный коэффициент, ,05;

ГО2 - постоянный коэффициент, ,95;

d - диам етр инструмента по цилиндрической поверхности выпуклых участков

зубьев, мм. - -

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный инструмент для регуляризации микрорельефов | 1991 |

|

SU1792823A1 |

| Дорн | 1982 |

|

SU1074670A1 |

| ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО ДОРНОВАНИЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ | 2020 |

|

RU2749790C1 |

| ИНСТРУМЕНТ ДЛЯ ДОРНОВАНИЯ ОТВЕРСТИЙ | 1993 |

|

RU2072277C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2464152C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2457097C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479405C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462339C2 |

| Способ обработки шлицевых отверстий | 1986 |

|

SU1324832A1 |

Использование: поверхностное пластическое деформирование, упрочняющая обработка. Сущность изобретения: инструмент выполнен в виде последовательно установленных на оправке деформирующих и калибрующих зубьев. Рабочая поверхность деформирующих зубьев выполнена в виде выпуклых участков, расположенных по периметру инструмента в чередующемся порядке, с плоскими участками в виде лысок. Выпуклые участки в радиальном направлении ограничены цилиндрической поверхностью, а в осевом - заборным конусом с углом 01 и обратным конусом с углом &z- Плоские участки образуют с касательными к цилиндрической поверхности, проведенными в точке сопряжения выпуклых и плоских участков, угол р 30°. В каждом из последующих деформирующих зубьев выпуклые и плоские участки поверхности расположены в шахматном порядке относительно предыдущего зуба. Даны зависимости для определения геометрических параметров указанных участков, угла (р . 5 ил. сл с

А б В -I -Л -Л

2 3

А-А

1

фиг Z

фиг.З

Фиг. 5

| 0 |

|

SU250639A1 | |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-10-07—Публикация

1990-12-17—Подача