4

СО

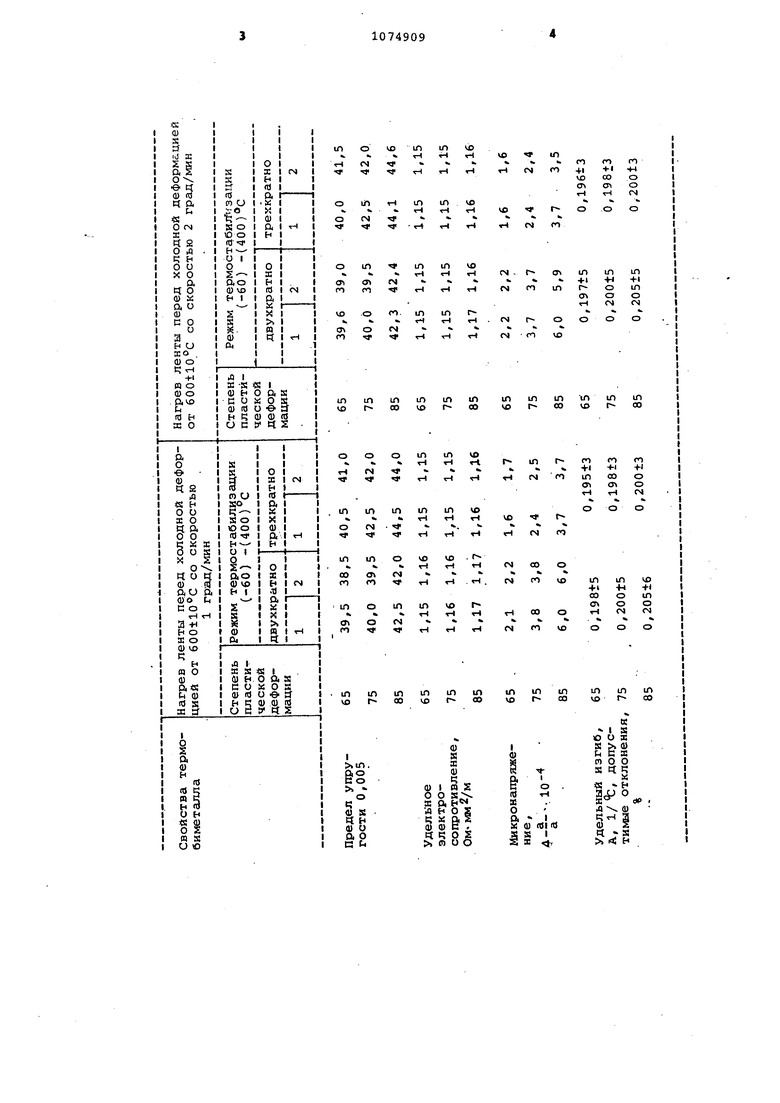

о со Изобретение относится к металлур гии, в частности к способам изготов ления ленты термобиметаллов, которы рименяются для получения термочувствительных элементов. Известен способ изготовления термобиметаллов, заключающийся в . нагреве до 180-500 0 и вьадержке в течение 1-2 ч ленты термобиметаллов прокатанной со степенью деформации 40-60% СИ. Однако такой способ не обеспечивает получение стабильных термочувствительных свойств термобиметаллов и значительно снижает величину термочувствительности, Нгшболее близким к предлагаемому изобретена по технической сущности и достигаемому результату является способ изготовления ленты термобиметаллов, заключающийся в выпла ке сплавов-составляющих, получении исходного пакета (методами совместной заливки в кокиль специальной конструкции или совместной горячей прокатки сплавов-составлянмцих J, горячей прокатке, отжига при 800 - . , холодной прокатке со степенью пластической деформации в готовой ленте 40-60% С2. Термобиметалл ТБ 2013, изготовле ный по известному способу, имеет следующие с.войства: Предел упругости,. кг/мм 233-35 Удельное электросопротив- 1,15 ление, ОМ-мм /м1,16 14ИКРО напряжения 2,7--2 Удельный изгиб, А, .il°C, допустимые отклонения, %0, Недостатком известного способа является получение низкого предела упругости и низкой термочувствитель ности. Целью изобретения является повыш ние предела упругости и термочувствительности. Указанная цель достигается тем, что согласно способу изготовления ленты термобиметаллов,включающему выплавку сплавов-составляющих, полу чение исходного пакета, горячую прокатку, отжиг при 800-950с, холодную прокатку, нагрев от бООНО С до температуры отжига осуществляют со скоростью 1-2 град/мин, холодную деформацию проводят на 65-85% и дополнительно проводят многократную стабилизирующую термическую обработку по режиму: нагрев до 400t , охлаждение до комнатной температуры со скоростью 1-2 град/мин и далее до -60110°С. Нагрев ленты термобиметаллов от до температуры отжига со скоростью 1-2 град/мин связан с тем, что ввиду низкой теплопроводности пассивные составляющие термобиметаллов склонны к трещинообразованию. Нагрев термобиметаллов от до температуры отжига со скоростью 1 град/мин значительно удлиняет время процесса отжига, нагрев от 600°С до температуры отжига со скоростью CBtsHiie 2 град/мин приводит к трещинообразованию инварных сплавов-пасеивных составляющих термобиметаллов . Холодная пластическая деформация ленты термобиметаллов со степенью деформации 65-85% приводит наряду с повышением упругих свойств (термобиметаллы используются одновременно как термочувствительные и упругие элемен-ты / к снижению температурных коэффициентов линейного расширения пассивных слоев, что в свою очередь обеспечивает максимальную термочувствительность термобиметаллов. Многократные операции нагрева и охлаждения по режиму: нагрев до 400±10°С с охлаждением до комнатной температуры со скоростью 1 2 град/мин и далее до -60±10 С (2-3 цикла), приводят к созданию в сплавах-составляющих термобиметаллов устойчивой дислокационной структуры с минимальным уровнем остаточных внутренних напряжений, определяющей температурно-временную стабильность и минимальный разброс термочувствительных свойств. Свойства термобиметсшла ТБ 2013 175ГИД/36К), изготовленного по предлагаемому способу, приведены в таблице. .

о

У|

го

m п

)

rr CM

in n

«

nn

n Ч-1

COо

VD Tl

CTiо

ЧCM

tn

ve r-t

4T-t

r

В

оо

n CM

u-i vo

r

CN ff

ininin

+ 4-H+1

tn

r оin fM tn

гЧfM(S

r

(M ГМ

.

о vo

r

CM n

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ФОЛЬГИ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ АУСТЕНИТНОГО КЛАССА | 1990 |

|

RU2015182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ И ЛЕНТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2171312C1 |

| Способ изготовления ленты из железоникелевого сплава Fe-(49-50,5) мас. % Ni, имеющей острую кубическую текстуру | 2016 |

|

RU2635982C1 |

| СТАЛЬНАЯ ПОЛОСА ДЛЯ ПРОИЗВОДСТВА НЕОРИЕНТИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ СТАЛЬНОЙ ПОЛОСЫ | 2017 |

|

RU2715586C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ ИНТЕРМЕТАЛЛИДНЫХ ОРТОСПЛАВОВ НА ОСНОВЕ ТИТАНА | 2011 |

|

RU2465973C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОЙ ФОЛЬГИ, СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОЙ ФОЛЬГИ И СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОЙ ФОЛЬГИ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2298591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ДЛЯ УПРУГОЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2005 |

|

RU2292532C1 |

| Способ изготовления подвергнутой формованию детали из плоского стального продукта со средним содержанием марганца и такая деталь | 2017 |

|

RU2722786C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ГРАДИЕНТНОГО МАТЕРИАЛА | 2013 |

|

RU2513507C1 |

| Способ производства полосы из быстрорежущей стали | 1983 |

|

SU1167219A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ТЕРМОБИМЕТАЛЛА, включающими выплавку сплавов-составляющих, получение исходного пакета, горячую прокатку, отжиг при 800-950с, холодную прокатку отличающийся т.ем, что, с целью повышения предела упругости и термочувствительности., нагрев от 600tlO C до.температуры отжига осуществляют со скоростью 1-2 град/мин, холодную деформацию проводят на 65-85% и дополнительно проводят многократную стабилизируклцую термическую обработку по режиму: нагрев до 400110 с, охлаждение до комнатной температуры i со скоростью 1-2 град/мин и далее до -бОНОс. (Л

1Л «5

in r

in

щ

in

in

in

in I-

in t

CO

CO

CO

vo

VD

f 1074909

Скорость охлаждения с 400tlOCготовления термобиметаллов /ларол: до комнатной температуры составля-ТБ 2013 и ТВ 1523, применяекых в реет 1-2 град/мин.ле и магнитных пускателях за счет , снижения трудовых затрат при изгоТехнико-экономическая эффектив-товлении и увеличении срока службы ность от применения предлагаемого .изделий составит около 80 тыс. руб. опособа в частности от способа из-в год,,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прецизионные сплавы | |||

| Справочник | |||

| М., Металлургия, 1974, с | |||

| Разборная вагранка | 1925 |

|

SU430A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Голованенко С.А | |||

| и Меанд--,- | |||

| ров Л.Б | |||

| Производство биметаллов | |||

| Металлургия -, 1966. | |||

Авторы

Даты

1984-02-23—Публикация

1981-12-16—Подача