Изобретение относится к стальной полосе для производства листа из электротехнической стали с неориентированной зернистой структурой и к способу изготовления такой стальной полосы.

Материалы для электротехнических сталей известны, например, из DE 101 53 234 А1 или DE 601 08 980 Т2. В большинстве случаев они состоят из сплава железа-кремния или железа-кремния-алюминия, причем различают электротехническую сталь с ориентированной зернистой структурой и с неориентированной зернистой структурой, которые используются для различных назначений. Алюминий и кремний добавляются, в частности, чтобы добиться увеличения прочности и снижения плотности, и, в частности, увеличения электрического сопротивления, причем поляризация магнитного насыщения остается неизменной, насколько это возможно.

Для использования в электротехнике, когда магнитный поток не упорядочен ни в каком определенном направлении и поэтому во всех направлениях требуются одинаково хорошие магнитные свойства, обычно производят электротехническую полосу с максимально изотропными свойствами, которая обозначается как электротехническая полоса с неориентированной зернистой структурой. Она используется, по большей части, в генераторах, электромоторах, переключателях, реле и малых трансформаторах.

Идеальной структурой (структурным составом) для электротехнической полосы с неориентированной зернистой структурой является поликристаллическая микроструктура с размером зерна от 20 мкм до 200 мкм, причем кристаллические зерна беспорядочно ориентированы в плоскости листа с поверхностью (100). На практике, однако, магнитные свойства фактической электротехнической полосы с неориентированной зернистой структурой в плоскости листа зависят от направления намагничивания в незначительной степени. Например, различия в потерях между продольным и поперечным направлениями составляют максимум 10%. На проявление достаточной изотропии магнитных свойств в электротехнической полосе с неориентированной зернистой структурой существенное влияние оказывает конфигурация технологического маршрута горячего формования, холодного формования и заключительного отжига.

В соответствии с известным уровнем техники, магнитные свойства в электротехнической полосе значительным образом определяются высокой степенью чистоты, содержанием кремния и алюминия (примерно до 4 долей в вес.%) и целевым добавлением других легирующих элементов, таких, например, как марганец, сера и азот, а также процессами горячей прокатки, холодной прокатки и отжига. Установленные толщины листа существенно менее 1 мм, например, 0.18 мм или 0.35 мм.

Материал для электротехнической стали c неориентированной зернистой структурой, как известно из выложенного для всеобщего ознакомления документа DE 101 53 234 А1, имеет состав сплава в вес.%, с содержанием C < 0,02%, Mn ≤ 1,2%, Si от 0,1 до 4,4% и Al от 0,1 до 4,4%. Описаны различные способы производства, такие как литье тонких слябов или тонких полос, посредством которых можно получить горячую полосу, имеющую максимальную толщину 1,8 мм. С помощью последующей холодной прокатки можно получить полосу толщиной до 0,2 мм.

Патентный документ DE 603 06 365 Т2 описывает материал для электротехнической стали c неориентированной зернистой структурой, с содержанием следующих компонентов в вес.%: примерно до 6,5% кремния, 5% хрома, 0,05% углерода, 3% алюминия, 3% марганца, при этом остаток – это железо и остаточные примеси. Стальная полоса изготавливается методом вертикального литья тонких слябов, при котором жидкая сталь вводится в литейный зазор, образованный двумя вращающимися в противоположных направлениях прокатными валками, с внутренним охлаждением. Затем литая полоса может быть подвергнута горячей прокатке и холодной прокатке, при этом достигается толщина полосы менее 1 мм.

Горячая полоса для производства электротехнической стали c неориентированной или ориентированной зернистой структурой известна из выложенного для всеобщего ознакомления документа WO 2013/117184 A1, горячая полоса имеет следующий состав сплава в вес.%: С: от 0,001 до 0,08, Al: от 4,8 до 20, Si: от 0,05 до 10, B: до 0,1, Zr: до 0,1, Cr: от 0,1 до 4, при этом остаток – это железо и обусловленные процессом плавки примеси. Горячая полоса изготавливается таким способом, при котором расплав в горизонтальной установке для отливки полосы, в спокойном потоке и без изгибов, отливается в пред-полосу толщиной от 6 до 30 мм и затем прокатывается с получением горячей полосы со степенью деформации по меньшей мере 50%. Затем горячая полоса может быть подвергнута холодной прокатке до толщины вплоть до 0,150 мм.

Известные сплавы для электротехнической стали c неориентированной зернистой структурой имеют тот недостаток, что магнитные свойства, в частности, гистерезисные потери, сильно зависят от частоты и амплитуды тока намагничивания. В частности, при высоких частотах и более высоких амплитудах гистерезисные потери значительно возрастают, что оказывает неблагоприятное влияние особенно на быстроходные моторы.

Следовательно, существует потребность в стальной полосе из материала с неориентированной зернистой структурой, имеющего концепцию сплава, которая минимизирует потери и поддерживает их постоянно низкими даже на высоких частотах.

Задачей изобретения является предоставление стальной полосы для производства электротехнической стали с неориентированной зернистой структурой, которая, по сравнению с известными электротехническими сталями, обладает значительно улучшенными, независимыми от частоты магнитными свойствами, в частности, значительно сниженными гистерезисными потерями. Еще одной задачей является предоставление способа производства такой стальной полосы.

В соответствии с настоящим изобретением, стальная полоса для производства электротехнической стали с неориентированной зернистой структурой имеет следующий состав сплава в вес.%:

C: до 0,03

Al: от 1 до 12

Si: от 0,3 до 3,5

Mn: от 0,25 до 10

Cu: от 0,05 до 3,0

Ni: от 0,01 до 5,0

общее содержание N, S и P: не более 0,07,

при этом остаток – это железо и обусловленные процессом плавки примеси, с добавлением в качестве опции одного или нескольких из следующих элементов: Cr, Mo, Zn и Sn,

при этом стальная полоса имеет изоляционный слой, состоящий в основном из Al2O3 и/или SiO2, имеющий толщину от 10 мкм до 100 мкм.

В сочетании с составом изоляционного слоя, это, по сути, означает, что по меньшей мере 50% изоляционного слоя состоит из Al2O3 или SiO2 или общего содержания двух вышеупомянутых компонентов.

Предпочтительно, толщина изоляционного слоя составляет от 20 мкм до 100 мкм, и особенно предпочтительно от 20 мкм до 50 мкм.

Стальная полоса, содержащая состав сплава, в соответствии с настоящим изобретением, отличается значительно сниженными гистерезисными потерями и существенной независимостью магнитных свойств от частоты тока намагничивания. В результате, область применения этого материала, с точки зрения энергетических аспектов и с экономической точки зрения, может быть значительно расширена, в частности, для быстроходных электромоторов и при высоких частотах тока намагничивания.

В частности, максимальное содержание Al 12% приводит к значительному увеличению электрического сопротивления и соответствующему снижению магнитных потерь.

Кроме того, за счет добавления алюминия до 12 вес.% удельная плотность стали также снижается, что положительно влияет на вес вращающихся частей мотора и возникающие центробежные силы, особенно на высоких частотах вращения.

Кроме того, прочность значительно увеличивается за счет Al-содержащих осаждений в стали. Для достижения соответствующих эффектов, минимальное содержание алюминия устанавливается до 1 вес.%. Однако содержание Al более 12 вес.% может привести к трудностям при холодной прокатке из-за образования упорядоченных фаз. Следовательно, выгодно придерживаться содержания Al до 10 вес.%.

Так как горячая полоса, по пункту 16 формулы, подвергается горячей прокатке при температурах выше 1000°С или выше, предъявляются очень высокие требования в отношении защиты от образования окалины. За счет исключительно высокого содержания Al до 12 вес.% или Si до 3,5 вес.% на поверхности нагретого листа образуется плотный, по сути, сформированный изоляционный слой, состоящий, в основном из Al2O3 и/или SiO2, который эффективно уменьшает образование окалины железа в стали или даже полностью предотвращает его. Кроме того, на толщину слоя может благоприятно влиять температура и продолжительность отжига, в частности, окончательный отжиг стальной полосы, под которой обычно следует понимать холодную полосу. С увеличением температуры и продолжительности отжига увеличивается толщина слоя. Преимущественным образом, достигается толщина слоя по меньшей мере 10 мкм, предпочтительно, по меньшей мере 20 мкм. Однако толщина этого слоя окалины не должна превышать 100 мкм, предпочтительно 50 мкм, чтобы слой, вследствие увеличивающейся с увеличением толщины слоя хрупкости, не оказывал негативного воздействия на способность подвергаться прокатке из-за отслаивающейся окалины.

Благодаря тому, что этот слой сохраняется при последующей обработке полосы и выполняет электроизоляционную функцию, возможно, в качестве опции, значительно уменьшить дополнительный изоляционный слой между листовыми дисками набора дисков или сэкономить на нём. В результате, можно сэкономить на необходимом в противном случае изоляционном материале, что снижает затраты и вес детали.

Добавление Si влияет на увеличение электрического сопротивления. В соответствии с настоящим изобретением, для достижения эффекта, требуется минимальное содержание 0,3 вес.%. При содержании Si более 3,5 вес.%, способность подвергаться холодной прокатке снижается, поскольку материал становится все более хрупким, а на стальной полосе трещины у кромки становятся все более заметными. Следовательно, преимущественным образом задается содержание от 1,0 до 3,0 вес.% и предпочтительно от 1,5 до 2,5 вес.%. Добавление Si и Al в содержание выбранного легирующего элемента представляет собой оптимальную комбинацию увеличения электрического сопротивления и уменьшения поляризации магнитного насыщения.

Содержание углерода должно поддерживаться настолько низким, насколько это возможно, чтобы в готовой стальной полосе предотвратить магнитное старение, вызванное осаждениями карбида. Низкое содержание углерода приводит к улучшению магнитных свойств, потому что в материале возникает меньше дефектов, вызванных, например, атомами углерода и карбидами. Максимальное содержание углерода 0,03 вес.% показало себя как благоприятное.

Стали, в соответствии с настоящим изобретением, содержат марганец в количестве более 0,25 до 10 вес.%. Марганец увеличивает удельное объемное сопротивление. Чтобы произвести соответствующий эффект, сталь должна содержать более 0,25 вес.% марганца. Для обеспечения беспроблемной дальнейшей обработки посредством горячей и холодной прокатки, содержание марганца не должно быть выше 10 вес.% из-за образования хрупких фаз. Негативное влияние Mn на способность подвергаться прокатке сложным образом зависит от общего содержания элементов Al, Si и Mn. Преимущественным образом, общее содержание Mn + Al + Si меньше или равное 20 вес.%, должно поддерживаться в качестве верхнего предела для способности подвергаться прокатке.

Добавление меди также увеличивает удельное объемное сопротивление. Для достижения соответствующего эффекта, содержание Cu должно быть более 0,05 вес.%. Сталь следует легировать посредством не более 3 вес.% Cu, поскольку в противном случае в результате осаждений, образующихся на границах зерен, ухудшается способность подвергаться прокатке и, возможно растрескивание припоя при горячей прокатке.

Добавление никеля имеет положительное влияние на снижение магнитных потерь. Чтобы достичь соответствующего эффекта, минимальное содержание должно быть выше 0,01 вес.%, но поскольку никель является очень дорогим элементом, максимальное значение в 5,0 вес.% не должно быть превышено по финансовым причинам. Предпочтительно, содержание никеля от 0,01 до 3,0 вес.%.

Кроме того, при необязательных добавлениях хрома и молибдена от 0,01 до 0,5 вес.% в сумме или добавлениях цинка и олова от 0,01 до 0,05 вес.% в сумме, выгодным образом можно влиять на удельное объёмное сопротивление материала.

Принимая во внимание хорошую способность подвергаться прокатке при горячей и холодной прокатке, следующие варианты сплавов оказались особенно предпочтительными (вес.%):

Al: от 1 до 6

Si: от 0,5 до 1

Mn: от 1,0 до 7

Cu: от 0,1 до 2,0

Ni: от 0,1 до 3,0.

или

Al: от 6 до 10

Si: от 0,5 до 0,8

Mn: от 0,5 до 3

Cu: от 0,1 до 2,5

Ni: от 0,1 до 2,5.

или

Al: от 6 до 10

Si: от 0,3 до 0,5

Mn: от 0,5 до 2

Cu: от 0,1 до 0,5

Ni: от 0,1 до 2,5.

В соответствии с настоящим изобретением, эти композиции сплавов могут быть использованы для производства стальных полос, имеющих сходные электромагнитные свойства, с удельной плотностью от 6,40 до 7,30 г/см3, чтобы соответствовать требованиям наименьшего, насколько это возможно, удельного веса стальной полосы.

В соответствии с настоящим изобретением, механические свойства могут также изменяться в пределах широкого спектра в силу различных концепций сплавов. Стальные полосы, в соответствии с настоящим изобретением, имеют прочность Rm от 450 до 690 МПа, предел текучести Rp0.2 от 310 до 550 МПа и удлинение A80 от 5 до 30%.

Согласно изобретению способ получения стальной полосы, в соответствии с настоящим изобретением, содержит следующие этапы:

- выплавка стального расплава, имеющего ранее описанный состав сплава в соответствии с настоящим изобретением,

- литье стального расплава с получением пред-полосы посредством горизонтального или вертикального процессов литья полосы с приближением к конечным размерам, или литье стального расплава с получением сляба или тонкого сляба посредством горизонтального или вертикального процесса литья сляба или тонкого сляба,

- повторный нагрев сляба или тонкого сляба до 1050°С – 1250°С и затем горячая прокатка сляба или тонкого сляба с получением горячей полосы, или повторный нагрев полученной пред-полосы с приближением к конечным размерам, до 1000°С – 1100°С и затем горячая прокатка пред-полосы с получением горячей полосы, или горячая прокатка пред-полосы без повторного нагрева от тепла литья с получением горячей полосы с промежуточным нагревом в качестве опции между отдельными проходами прокатки при горячей прокатке,

- намотка горячей полосы при температуре намотки между 850°С и комнатной температурой,

- отжиг, в качестве опции, горячей полосы при следующих параметрах: температура отжига: 550 – 800°С, длительность отжига: 20 – 80 минут, последующее охлаждение на воздухе,

- одноступенчатая или многоступенчатая чистовая прокатка горячей полосы или пред-полосы, изготовленных с приближением к конечным размерам, при толщине менее 3 мм, с получением стальной полосы, имеющей минимальную конечную толщину 0,10 мм.

- последующий отжиг стальной полосы при следующих параметрах:

температура отжига: 900 – 1080°С, длительность отжига: 10 – 60 секунд с последующим охлаждением на воздухе для регулировки изоляционного слоя, состоящего в основном из Al2O3 и/или SiO2 на стальной полосе, имеющей толщину от 10 мкм до 100 мкм, предпочтительно от 20 мкм до 100 мкм, особенно предпочтительно от 20 мкм до 50 мкм.

Несмотря на то, что в принципе все традиционные способы производства стали (например, непрерывное литье, литье тонких слябов или литье тонких полос) подходят для изготовления стальной полосы, имеющей состав сплава согласно настоящему изобретению, производство стальной полосы в горизонтальной установке для отливки полосы оказалось успешным при производстве стали, включая варианты сплавов, которые трудно изготовить, в частности, с повышенным содержанием марганца, алюминия и кремния, причем расплав в спокойном потоке и без изгибов отливается в пред-полосу толщиной от 6 до 30 мм, и затем прокатывается с получением горячей полосы со степенью деформации по меньшей мере 50% и толщиной от около 0,9 до 6,0 мм.

Для поддержания минимальной степени деформации, при горячей прокатке, было выявлено, что она должна увеличиваться с увеличением содержания Al. Следовательно, в зависимости от желаемой конечной толщины полосы и от процента содержания Al, степень деформации следует удерживать на уровне более 50, 70 или даже 90%, чтобы получить смешанную структуру из упорядоченной и неупорядоченной фаз. Высокая степень деформации необходима также для того, чтобы разрушить микроструктуру, особенно в сплавах с высоким содержанием алюминия и тем самым уменьшить размер зерен (измельчение зерен). Более высокое содержание Al требует поэтому соответствующей более высокой степени деформации.

Преимущество предложенного способа можно увидеть в том, что при использовании горизонтальной установки для отливки полосы могут, по сути, предотвращаться макро-ликвации и усадочные раковины ввиду очень однородных условий охлаждения в горизонтальной установке для отливки полосы.

Технологически, для процесса отливки полосы предлагается добиваться стабилизации потока посредством того, что применяется перемещающийся синхронно или с оптимальной скоростью относительно полосы, генерирующий синхронно перемещающееся поле электромагнитный тормоз, который заботится о том, чтобы в идеальном варианте скорость подачи расплава была равна скорости вращающегося ленточного транспортера. Рассматриваемое в качестве недостатка изгибание во время отверждения предотвращается посредством того, что нижняя сторона принимающей расплав ленты разливочной машины опирается на большое количество расположенных рядом друг с другом валков. Опирание усиливается за счет того, что в зоне ленты разливочной машины создается отрицательное давление, так что лента плотно прижимается к валкам. В дополнение, богатый на Al и Si расплав отверждается в практически свободной от кислорода атмосфере литья.

Чтобы поддерживать эти условия во время критической фазы отверждения, длина ленточного транспортера выбирается таким образом, что на конце ленточного транспортера перед его поворотом пред-полоса оказывается уже в максимальной степени отвержденной.

К концу ленточного транспортера примыкает зона гомогенизации, которая используется для выравнивания температуры и возможного снижения напряжения.

Прокатка пред-полосы с образованием горячей полосы может производиться либо во встроенном режиме, либо отдельно в автономном режиме. Перед прокаткой в автономном режиме пред-полоса после изготовления перед охлаждением либо непосредственно в горячем состоянии сматывается, либо разрезается на панели. Материал полосы или панели затем после возможного охлаждения снова нагревается и для прокатки в автономном режиме сматывается или же в виде панели повторно нагревается и подвергается прокатке.

Прокатка горячей полосы до конечной толщины может быть выполнена посредством классической холодной прокатки при комнатной температуре или может быть выполнена в соответствии с настоящим изобретением особенно выгодным образом при повышенной температуре, значительно превышающей комнатную температуру.

Поскольку этот способ прокатки не соответствует классической холодной прокатке при комнатной температуре, термин «чистовая прокатка» используется здесь и далее, когда горячая полоса подвергается чистовой прокатке до требуемой конечной толщины при повышенной температуре.

Преимущество чистовой прокатки при повышенной температуре заключается в том, что возможную тенденцию к образованию трещин у кромки при прокатке, таким образом можно значительно снизить. Кроме того, таким образом можно влиять на электромагнитные свойства в широком поле, например, в отношении размера зерна, распределения доменов по величине и стабилизации стенок типа Блоха.

Благоприятным условием оказалось, когда горячую полосу нагревают до температуры от 350 до 570°С, предпочтительно от 350 до 520°С, и подвергают чистовой прокатке при этой температуре до заданной конечной толщины.

При многоступенчатой чистовой прокатке, между этапами прокатки, предпочтительным оказался повторный нагрев до температуры от 600 до 800°C, со временем выдержки от 20 до 80 минут, с последующим охлаждением до температуры чистовой прокатки.

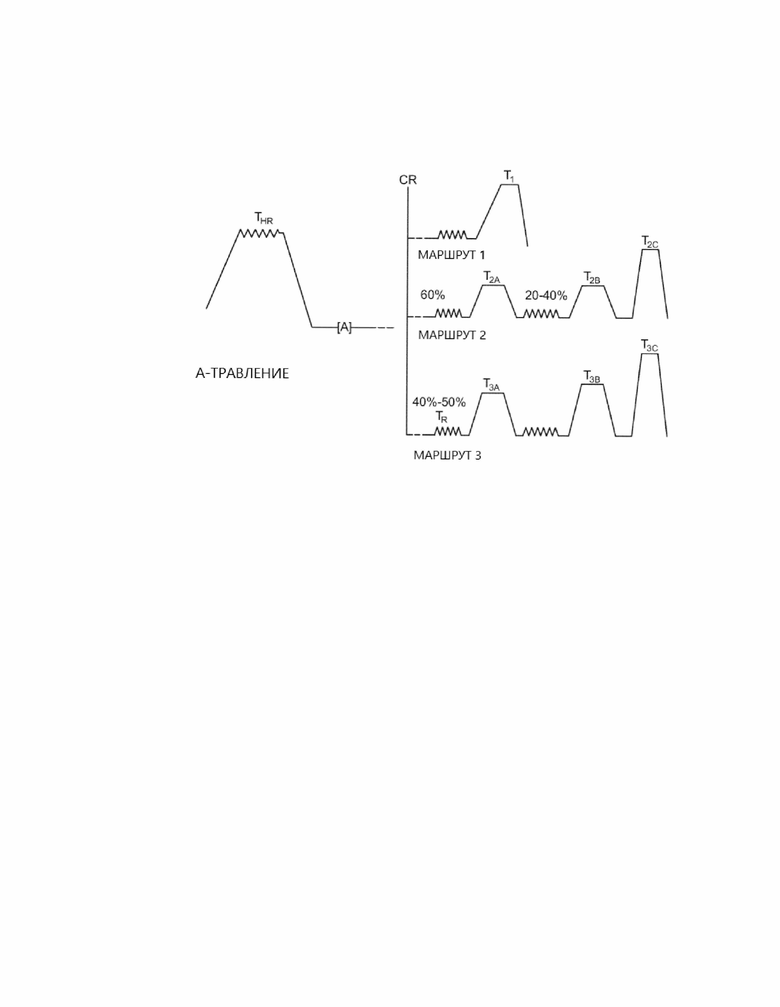

В зависимости от конкретного состава сплава, появилось множество выгодных производственных маршрутов для производства стальной полосы в соответствии с настоящим изобретением, см. фигуру 1. Эта фигура иллюстрирует три выгодных производственных маршрута.

Аббревиатуры ниже обозначают следующее:

THR: горячая прокатка при температуре от 1000 до 1150°C,

CR: холодная прокатка,

T1, T2C, T3C: окончательный отжиг для всех маршрутов (от 900 до 1080°C, 10-60 секунд, охлаждение на воздухе),

T2A, T2B, T3A, T3B: промежуточный отжиг для маршрутов 2 и 3 (от 550 до 800°C, от 20 до 80 минут),

TR: чистовая прокатка для маршрута 3 при повышенной температуре от 350 до 570°C,

Согласно маршруту 1, горячая полоса подвергается чистовой прокатке до требуемой конечной толщины при комнатной температуре.

Если сплав является слишком твердым для классической холодной прокатки при комнатной температуре, можно использовать двухступенчатую процедуру холодной прокатки в соответствии с маршрутом 2, при которой прокатка первоначально выполняется при степени деформации до 60% желаемой конечной толщины при комнатной температуре, затем указанный сплав прокатывают при температуре от 550 до 650°С в течение 40-60 минут, и затем оставшиеся 40% желаемой конечной толщины, в свою очередь, достигаются посредством холодной прокатки.

Материал, в частности, содержащий повышенное содержание Al, более 6 вес.% или Al + Si в сумме более 6 вес.%, который имеет трещины у кромки после первой процедуры холодной прокатки, может быть изготовлен в соответствии с маршрутом 3 посредством чистовой прокатки при повышенной температуре. После нагрева выполняется прокатка при температуре от 350 до 600°С, предпочтительно от 350 до 520°С, а затем повторный нагрев выполняется итерационно при вышеупомянутом диапазоне температур в течение 2-5 минут, в каждом случае между этапами прокатки и чистовой прокаткой выполняется до достижения желаемой конечной толщины.

Некоторые результаты, относящиеся к сплавам в соответствии с настоящим изобретением, описаны ниже.

Сплавы были испытаны согласно таблице 1, причем были определены только существенные элементы. Сплавы 13, 17 и 22, соответствующие изобретению, испытывались в сравнении с эталонным материалом Ref1, не соответствующим изобретению.

Таблица 1

В таблице 2 приведены механические свойства сплавов и установленная удельная плотность материалов. В дополнение к различным механическим свойствам, также могут быть получены материалы, имеющие различные удельные плотности, таким образом, могут быть удовлетворены различные требования к материалам в соответствии с настоящим изобретением.

Таблица 2

В таблице 3 приведены результаты измерения частотной зависимости плотности магнитного потока Bmax стальных листов толщиной 0,7 мм из испытанных сплавов. Измерения проводились на частотах f 50, 200, 400, 750 и 1000 Гц. Результаты убедительно подтверждают существенную частотную независимость плотности магнитного потока и, следовательно, гистерезисных потерь в периодическом переменном поле.

Таблица 3

Изобретение относится к металлургии, в частности к стальной полосе для производства листа из электротехнической стали с неориентированной зернистой структурой. Стальная полоса для производства листа из электротехнической стали с неориентированной зернистой структурой имеет состав стали, вес.%: С до 0,03, Al от 1 до 12, Si от 0,3 до 3,5, Mn от 0,25 до 10, Cu от 0,05 до 3,0, Ni от 0,01 до 5,0, суммарное содержание N, S и Р не более 0,07, железо и обусловленные процессом плавки примеси – остальное. Стальная полоса имеет изоляционный слой, состоящий в основном из Al2O3 и/или SiO2, имеющий толщину от более 10 мкм до 100 мкм. Способ изготовления стальной полосы включает выплавку стали, горизонтальное и вертикальное литье стали с получением полосовой заготовки, сляба или тонкого сляба, повторный нагрев сляба или тонкого сляба до 1050-1250°C с последующей горячей прокаткой с получением горячей полосы толщиной менее 3 мм, или повторный нагрев полосовой заготовки до 1000-1100°C с последующей горячей прокаткой с получением горячей полосы толщиной менее 3 мм, или горячая прокатка полосовой заготовки с получением горячей полосы толщиной менее 3 мм, намотку горячей полосы при температуре между 850°C и комнатной температурой, отжиг при температуре 550-800°C в течение 20-80 мин с последующим охлаждением на воздухе, одноступенчатую или многоступенчатую чистовую прокатку полосы с получением полосы, имеющей минимальную конечную толщину 0,10 мм, последующий отжиг полосы при температуре 900-1080°C в течение 10-60 сек с последующим охлаждением на воздухе. Полоса характеризуется низкими гистерезисными потерями. 2 н. и 21 з.п. ф-лы, 1 ил., 3 табл.

1. Стальная полоса для производства листа из электротехнической стали с неориентированной зернистой структурой, имеющая следующий состав стали, в вес. %:

С: до 0,03

Al: от 1 до 12

Si: от 0,3 до 3,5

Mn: от 0,25 до 10

Cu: от 0,05 до 3,0

Ni: от 0,01 до 5,0

суммарное содержание N, S и Р: не более 0,07,

железо и обусловленные процессом плавки примеси - остальное,

при этом стальная полоса имеет изоляционный слой, состоящий в основном из Al2O3 и/или SiO2, имеющий толщину от более 10 мкм до 100 мкм.

2. Полоса по п. 1, отличающаяся тем, что толщина изоляционного слоя составляет от 20 мкм до 100 мкм.

3. Полоса по п. 2, отличающаяся тем, что толщина изоляционного слоя составляет от 20 мкм до 50 мкм.

4. Полоса по п. 1, отличающаяся тем, что сталь дополнительно содержит Cr и Мо.

5. Полоса по п. 4, отличающаяся тем, что суммарное содержание Cr и Мо составляет от 0,01 до 0,5 вес. %.

6. Полоса по п. 1, отличающаяся тем, что сталь дополнительно содержит Zn и Sn.

7. Полоса по п. 6, отличающаяся тем, что суммарное содержание Zn и Sn составляет от 0,01 до 0,05 вес. %.

8. Полоса по любому из пп. 1-3, отличающаяся тем, что максимальное содержание Al составляет 10 вес. %.

9. Полоса по любому из пп. 1-3, отличающаяся тем, что максимальное суммарное содержание Mn и Al составляет 20 вес. %.

10. Полоса по любому из пп. 1-3, отличающаяся тем, что содержание Si составляет от 1,0 до 3,0 вес. %.

11. Полоса по любому из пп. 1-3, отличающаяся тем, что содержание Si составляет от 1,5 до 2,5 вес. %.

12. Полоса по любому из пп. 1-3, отличающаяся тем, что максимальное содержание Ni составляет 3 вес. %.

13. Полоса по любому из пп. 1-12, отличающаяся тем, что она имеет следующий состав стали, в вес. %:

Al: от 1 до 6

Si: от 0,5 до 1

Mn: от 1,0 до 7

Cu: от 0,1 до 2,0

Ni: от 0,1 до 3,0.

14. Полоса по любому из пп. 1-13, отличающаяся тем, что она имеет следующий состав стали, в вес. %:

Al: от 6 до 10

Si: от 0,5 до 0,8

Mn: от 0,5 до 3

Cu: от 0,1 до 2,5

Ni: от 0,1 до 2,5.

15. Полоса по п. 1, отличающаяся тем, что она имеет следующий состав стали, в вес. %:

Si: от 0,3 до 0,5

Mn: от 0,5 до 2

Cu: от 0,1 до 0,5.

16. Полоса по любому из пп. 1-15, отличающаяся тем, что она имеет удельную плотность от 6,40 до 7,3 г/см3.

17. Полоса по любому из пп. 1-16, отличающаяся тем, что она имеет прочность Rm от 450 до 690 МПа, предел текучести Rp0.2 от 310 до 550 МПа и удлинение А80 от 5 до 30%.

18. Способ изготовления стальной полосы для производства листа из электротехнической стали с неориентированной зернистой структурой, включающий:

- выплавку стали по любому из пп. 1-17 формулы изобретения,

- горизонтальное и вертикальное литье стали с получением полосовой заготовки, сляба или тонкого сляба,

- повторный нагрев сляба или тонкого сляба до 1050-1250°C с последующей горячей прокаткой с получением горячей полосы толщиной менее 3 мм, или повторный нагрев полосовой заготовки до 1000-1100°C с последующей горячей прокаткой с получением горячей полосы толщиной менее 3 мм, или горячая прокатка полосовой заготовки с получением горячей полосы толщиной менее 3 мм,

- намотку горячей полосы при температуре намотки между 850°C и комнатной температурой,

- отжиг горячей полосы при температуре 550-800°C в течение 20-80 мин с последующим охлаждением на воздухе,

- одноступенчатую или многоступенчатую чистовую прокатку горячей полосы с получением стальной полосы, имеющей минимальную конечную толщину 0,10 мм,

- последующий отжиг стальной полосы при температуре 900-1080°C в течение 10-60 сек с последующим охлаждением на воздухе для формирования изоляционного слоя, состоящего в основном из Al2O3 и/или SiO2 на стальной полосе и имеющего толщину от более 10 мкм до 100 мкм, предпочтительно от 20 мкм до 100 мкм, особенно предпочтительно от 20 мкм до 50 мкм.

19. Способ по п. 18, отличающийся тем, что осуществляют многопроходную горячую прокатку полосовой заготовки с получением горячей полосы толщиной менее 3 мм с промежуточными нагревами между отдельными проходами прокатки.

20. Способ по п. 18, отличающийся тем, что перед чистовой прокаткой горячую полосу нагревают до температуры выше комнатной температуры и подвергают чистовой прокатке при этой температуре до заданной конечной толщины.

21. Способ по п. 18, отличающийся тем, что перед чистовой прокаткой горячую полосу нагревают до температуры 350-570°C и подвергают чистовой прокатке при этой температуре до заданной конечной толщины.

22. Способ по п. 21, отличающийся тем, что перед чистовой прокаткой горячую полосу нагревают до температуры 350-520°C и подвергают чистовой прокатке при этой температуре до заданной конечной толщины.

23. Способ по любому из пп. 18-22, отличающийся тем, что при многоступенчатой чистовой прокатке, между ступенями прокатки выполняют повторный нагрев до температуры 600-800°C с последующим охлаждением до температуры прокатки.

| WO 00/75389 A1, 14.12.2000 | |||

| ГОРЯЧЕКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ И СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2013 |

|

RU2615423C2 |

| ЛИСТ ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2536711C1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2020-03-02—Публикация

2017-07-13—Подача