Од Изобретение относится к способам изготовления прокатных изделий и мо жет быть использовано при изготовлении изделий небольшого сечения (листов, лент и т.д.) из быстрорежу щей стали. Цель изобретения - сокращение длительности процесса при сохранении механических свойств. Опробование предлагаемого способа и способа-прототипа осуществля ли на стали марки Р9. Пример 1. Заготовку сечени ем 52x52 мм прокатывают на полунепрерывном стане при температуре деформации 1150-1180 0 на полосу се чением 3,2x55 мм. Далее проводят отжиг, например, в шахтных печах Ои менс по режиму; нагрев до , вьщержка 6 ч охлаждение со скорость АО град/ч до 740с, выдержка при этой температуре в течение 4 ч, охлаждение в холодильнике. Далее горя чекатанный подкат сечением 3,2x55 м прокатывают на стане с моталками в печах при температуре деформации за. три прохода с нерегламенти руемым обжатием в первых двух проходах и обжатием 10% в последнем третьем проходе до толщины 1,2 мм с суммарным обжатием 68% с выдержкой при 800с на моталке в печи по время междёформационной паузы после каждого прохода в течение 15 мин. После последнего прохода полоса в рулоне охлаждается на воздухе, например, на барабане моталки. Пример 2. Горячую прокатку и отжиг полосы проводят аналогич но примеру 1. Далее горячекатанный подкат сечением 3,2x55 мм прокатыва на стане с моталками в печах при за три прохода с нерегламенти руемым обжатием в первых двух проходах и обжатием 15% в последнем третьем проходе до толщины 1,2 мм с суммарным обжатием 68% с вьщержко при на моталке в печи во врем междеформационной паузы после каждого прохода в .течение 35 мин. Посл последнего прохода полоса в рулоне охлаждается на воздухе, например на моталке. Пример 3. Горячую прокатку и отжиг проводят аналогично примеру 1. Далее горячекатанный подкат сечением 3,2x55 мм прокатьгоают на стане с моталками в печах при температуре деформации за три прохода с нерегламентируемым обжатием в первых двух проходах и обжатием 20%- в последнем третьем проходе до толщины 1,2-ММ-С суммарным обжатием 68% с вьщержкой при 800°С на моталке в печи во время междеформацнонной паузы после каждого прохода в течение 55 мин. После последнего прохода полоса в рулоне охлаждается на воздухе например, на барабане моталки. Пример 4 (по способу-прототипу) . Заготовку сечением 52x52 мм прокатывают на стане (полунепрерывном) при температуре деформации 11501180С на полосу сечением 3,2x55 мм. Далее проводят отжиг, например в шахтньЕс печах Сименс по режиму: нагрев до 900С, вьщержка 6 ч охлаждение со скоростью 40 град/ч до , вьщержка при температуре в течение 4 ч, охлаждение в холодильнике. Далее горячекатанный подкат прокатывают на стане с моталками в печах при температуре деформации за три прохода с суммарньм обжатием 35% до толщины 2,1 мм без изометрических вьщержек между проходами. После последнего прохода металл охлаждается на воздухе. После теплой прокатки проводят отжиг в колпаковых печах, по режиму: нагрев до 800°С, вьщержка 6ч, охлаждение в холодильнике. Механические свойства ленты из стали Р9 приведены в табл. 1 и 2. Время изотермической вьщержки 15-55 мин между проходами при температуре теплой деформации является оптимальным вследствие того, что при вьщержке менее 15 мин после теплой прокатки не успевают полностью произойти процессы, разупрочения и в структуре образуется текстура деформации При времени выдержки более 55 мин происходят укрупнение размеров зерна, вследствие чего снабжается пластичность металла. При обжатии менее 10% имеет место рост зерна из-за протекания процессов рекристаллизации в начальный период охлаждения металла после прокатки, а при обжатии более 20% металл наклепывается и предел прочности превьпиает 900 МПа, что препятствует проведению последукнцей холодной обработки давлением или pesa-f нием.

31167219.4

Таким образом, применение предпа-v сокращении дпительностя процессе гаемого способа обеспечивает требуе- ,в результате устранений операции мый уровень механических свойств при низкотемпературного отжига листов,

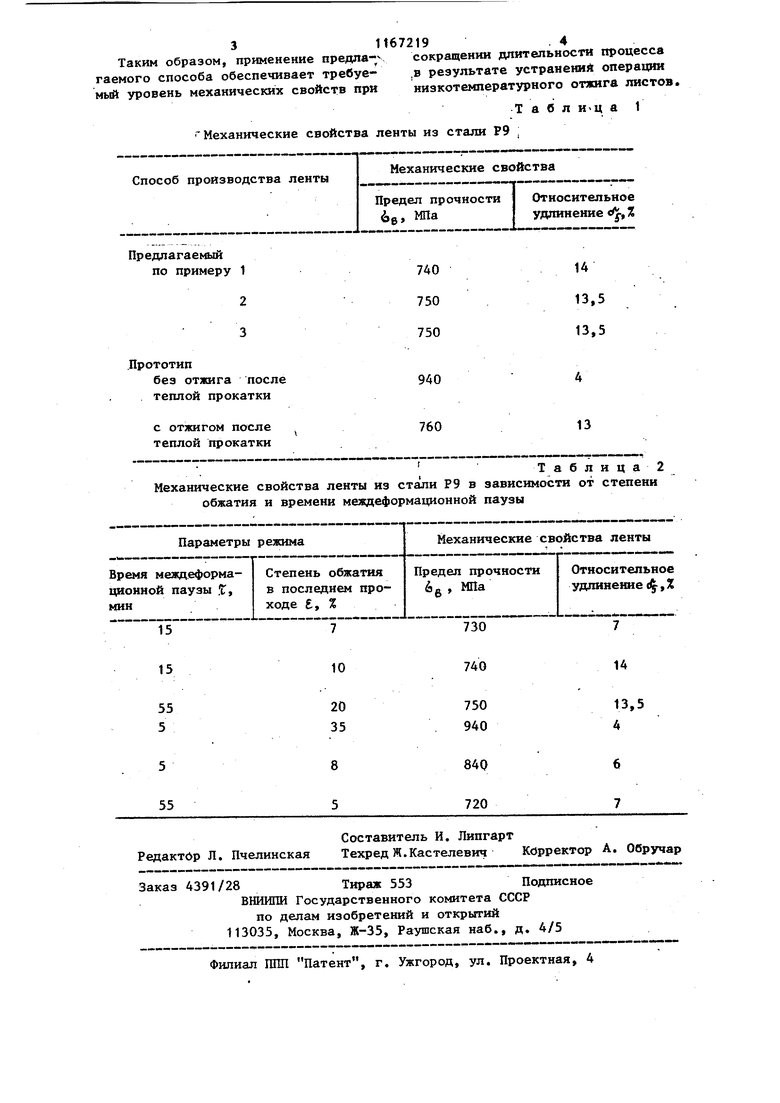

Механические свойства ленты из стали Р9

Способ производства ленты

Предлагаемый по примеру 1

2 3

Прототип

без отжига после теплой прокатки

с отжигом после теплой прокатки Механические свойства ленты из стали F9 в обжатия и времени меяздеформационной

Т а б л а 1

Механические свойства

Относительное удлинение ,%

14

13,5

13.5

4 13 Таблица2 зависимости от степени паузы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| Способ изготовления ленты из нержавеющей мартенситно-стареющей стали | 1981 |

|

SU998521A1 |

| Способ изготовления сортовой стали для холодной высадки | 1983 |

|

SU1147762A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2224030C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1991 |

|

SU1810141A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА СТАНЕ СТЕККЕЛЯ | 2003 |

|

RU2252086C1 |

| Способ производства полос из трансформаторной стали | 1978 |

|

SU695730A1 |

1. СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ, включающий горячую прокатку, отжиг, травление и теплую прокатку с паузами между проходами, отличающийс я тем, что, с целью сокращения длительности процесса при сохранении механических свойств, в паузах между проходами проводят изотермические выдержки при температуре теплой прокатки в течение 15-55 мин, а прокатку в последнем осуществляют со степенью деформации 10-20%. 2.Способ по п. 1,отличаю;щ и и с я тем, что при производстве полосы из стали Р9 перед последним проходом со степенью деформации 10% изотермическую выдержку проводят в течение 15 мин. 3.Способ по п. 1, о т л и ч а ю-, щ и и с я тем, что при производстве (Л полосы из стали Р9 перед последним проходом со степенью деформации 20% температурную вьщержку проводят в течение 55 мин.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Способ изготовления прокатных изделий из быстрорежущей стали | 1973 |

|

SU441307A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-07-15—Публикация

1983-08-19—Подача