Изобретение относится к электронной технике, в частности к способам формирования эмиттирующей пов.ерхностИ катодов острийного типа.

Известен способ формирования эмиттирующей поверхности острийного катода, заключающийся в погружении заготовки в электролит и подаче на заготовку рабочего напряжения 1.

В этом способе формирование эмиттирующей поверхности осуществляется при электрохимическом перетравливании боковой поверхности заготовки, которое происходит вблизи границы воздух-электролит. При этом область травления достаточно велика вследствие затягивания электролита на заготовку капиллярными силами и газо.выделения. Поэтому угол конуса при верщине катодов, полученных способом, принципиально не может превыщать 10°.

Наиболее близким к изобретению является способ формирования ;эмиттирующей поверхности острийного катода, заключающийся в п-огружении закрепленной на держателе заготовки в каплю электролита, размещенную на электроде, причем направление движения конца заготовки совпадает с направлением силы тяжести, а оба мениска капли оказываются нарушенными, и подаче на заготовку рабочего напряжения. Формирование эмиттирующей поверхности по известному способу происходит-в объеме капли. При этом нижняя, по отнощению к капле часть заготовки не может быть использована в качестве катода из-за того, что в процессе травления она должна находиться в свободном состоянии (т.е. на нее не должны действовать никакие силы, кроме собственной тяжести) и ее отделение определяет момент окончания электрохимического травления в капле 2.

Недостатки известного способа заключаются в невозможности получения высоких плотностей тока эмиссии и больщой расходимости электронного пучка вследствие малости конуса при вершине острийного катода, что связано с достаточно большой длиной участка заготовки, подвергающегося травлению. Длина этого участка определяется толщиной капли, которую невозможно сделать очень тонкой, капиллярным затягиванием электролита на заготовку, что ведет к дополнительному увеличению длины травящей области, а также неблагоприятным распределением электрического поля в области дравления. Все это приводит к тому, чтоверхняя часть перетравленной заготовки (готовое острие), закрепленная на дужке-держателе, имеет меыьщий угол конуса, чем нижняя, которая не может быть использована.

Целью изобретения является увеличение плотности ээмиссионного тока и уменьшение угловой расходимости электронного пучка.

Для достижения указанной цели согласно способу формирования эмиттирующей, поверхности автоэлектронного острийногО; катода, включающем операцию погружения закрепленной на держателе заготовки в каплю электролита, размещенную на электроде, и подачу на заготовку рабочего напряжения, заготовку погружают в каплю электролита снизу так, чтрбы верхний мениск капли оставался целосным.

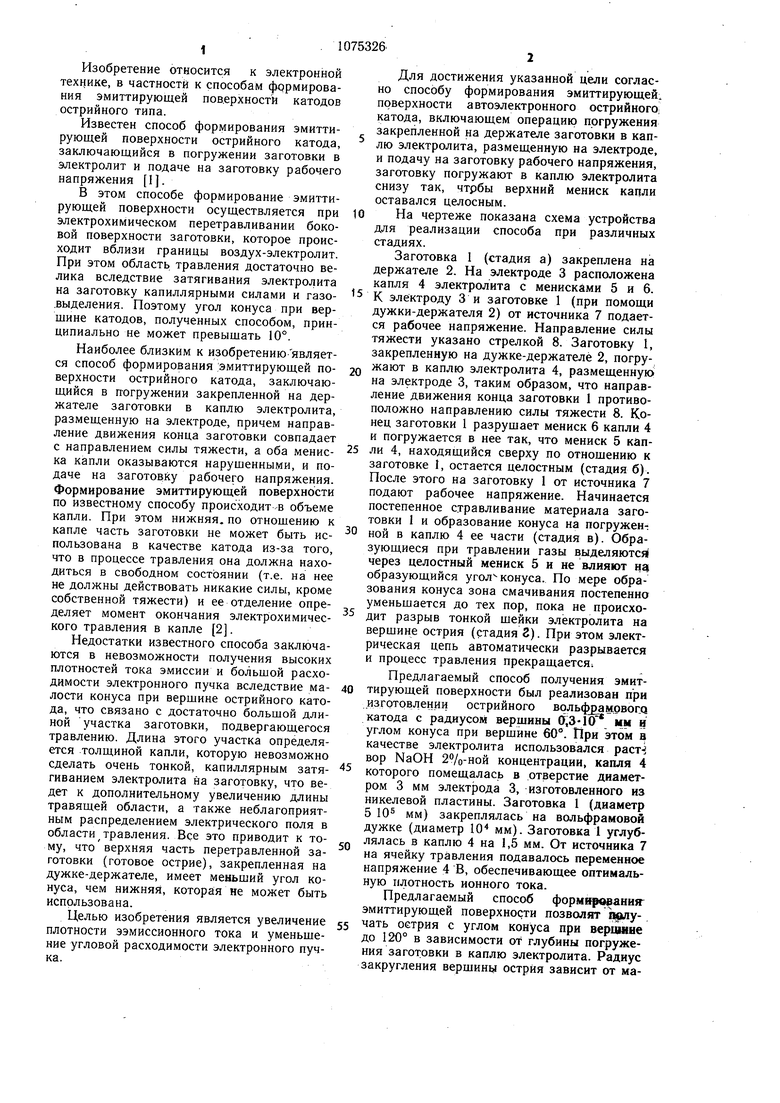

0 На чертеже показана схема устройства для реализации способа при различных стадиях.

Заготовка 1 (стадия а) закреплена на держателе 2. На электроде 3 расположена капля 4 электролита с менисками 5 и 6.

5 К электроду 3 и заготовке 1 (при помощи дужки-держателя 2) от источника 7 подается рабочее напряжение. Направление силы тяжести указано стрелкой 8. Заготовку 1, закрепленную на дужке-держателе 2, погруQ жают в каплю электролита 4, размещенную на электроде 3, таким образом, что направление движения конца заготовки 1 противоположно направлению силы тяжести 8. Конец заготовки 1 разрущает мениск 6 капли 4 и погружается в нее так, что мениск 5 кап5 ли 4, находящийся сверху по отношению к заготовке 1, остается целостным (стадия б). После этого на заготовку 1 от источника 7 подают рабочее напряжение. Начинается постепенное стравливание материала заготовки 1 и образование конуса на погружен-;

0 ной в каплю 4 ее части (стадия в). Образующиеся при травлении газы выделяются через целостный мениск 5 и не влияют на образующийся угол конуса. По мере образования конуса зона смачивания постепенно уменьшается до тех пор, пока не происхо5 дит разрыв тонкой щейки электролита на вершине острия (стадия 2). При этом электрическая цепь автоматически разрывается и процесс травления прекращается;

Предлагаемый способ получения эмит0 тирующей поверхности был реализован при изготовлении острийного вольф мовогд катода с радиусом вершины 6,310 мм ц углом конуса при вершине 60°. При этом в качестве электролита использовался раст вор NaOH 2%-ной концентрации, капля 4 которого помещалась в отверстие диаметром 3 мм электрода 3, изготовленного из никелевой пластины. Заготовка 1 (диаметр 510 мм) закреплялась на вольфрамовой дужке (диаметр 10 мм). Заготовка 1 углуб лялась в каплю 4 на 1,5 мм. От источника 7 на ячейку травления подавалось переменное напряжение 4 В, обеспечивающее оптимальную плотность ионного тока.

Предлагаемый способ формироэания эмиттирующей поверхности позволят Я 9лу5 чать острия с углом конуса при вершине до 120° в зависимости от глубины погружения заготовки в каплю электролита. Радиус закругления верщины острНя зависит от ма1териала заготовки, состава, и концентрации электролита, от режима травления.

Предлагаемый способ по сравнению с известными имеет ряд преимуществ, которые заключаются в том, что для катодов с большим углом конуса улучшается теплоотвод с рабочего кончика острия, что позволяет повысить плотность отбираемого эмиссионно|:п) тока и, следовательно, получить большие абсолютные значения тока; уменьшается угловая расходимость электронного пучка; ;упрощается получение катодов с большими

радиусами закругления вершины, что необходимо для создания острийиых катодов, работающих при больших напряжениях (сотни киловольт).

Острийные катоды с сформированной согласно предлагаемому способу эмиттирующей поверхностью и огут найти применение для получения сильноточных электронных пучков, в растровых электронных микроскопах, в автоэлектронных и автоионных проекторах для исследования различных физических процессов на поверхности катода и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многоострийного автокатода | 1981 |

|

SU1001225A1 |

| ОСТРИЙНО-ЛЕЗВИЙНЫЙ АВТОЭМИССИОННЫЙ КАТОД ТИПА "КАНЦЕЛЯРСКАЯ КНОПКА" | 2023 |

|

RU2823119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА С УГЛЕРОДНЫМИ АВТОЭМИТТЕРАМИ | 2019 |

|

RU2703292C1 |

| Способ изготовления автокатодов из углеродных волокон | 1981 |

|

SU1027787A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООСТРИЙ | 2006 |

|

RU2326992C2 |

| КАТОДНО-СЕТОЧНЫЙ УЗЕЛ С ВЕРТИКАЛЬНО ОРИЕНТИРОВАННЫМ АВТОЭМИССИОННЫМ КАТОДОМ | 2017 |

|

RU2653694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСТРИЙНО-ЛЕЗВИЙНОГО АВТОЭМИССИОННОГО КАТОДА | 2024 |

|

RU2832232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА ИЗ УГЛЕРОДНОГО МАТЕРИАЛА | 2016 |

|

RU2658304C2 |

| Термоэлектронный катод прямого накала из гексаборида лантана и способ его изготовления | 1979 |

|

SU807880A1 |

| ПЛОСКОЕ АВТОЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ВОСПРОИЗВЕДЕНИЯ ИЗОБРАЖЕНИЯ | 1999 |

|

RU2178598C2 |

СПОСОБ ФОРМИРОВАНИЯ ЭМИТТИРУЮЩЕЙ ПОВЕРХНОСТИ АВТОЭЛЕКТРОННОГО ОСТРИЙНОГО КАТОДА, включающий операцию погружения закрепленной на держателе заготовки в каплю электролита, размещенную на электроде, и подачу на заготовку рабочего напряжения, отличающийся тем, что, с целью увеличения плотности эмиссионного тока и уменьщения угловой расходимости электронного пучка, заготовку погружают в каплю электролита снизу так, чтобы верхний мениск капли оставался целостным. а (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| буке W | |||

| Р | |||

| at all «The Field emitter: fabricathion electron microscopy and electric field calculations Journ | |||

| Appl, Phys 1963, V 24, № 2, p | |||

| Секретный замок | 1923 |

|

SU570A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЕЛИНСОН M | |||

| И., Васильев Г | |||

| В | |||

| Автоэлектронная эмиссия | |||

| М., Физматг0з, 1958, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1984-02-23—Публикация

1982-11-23—Подача