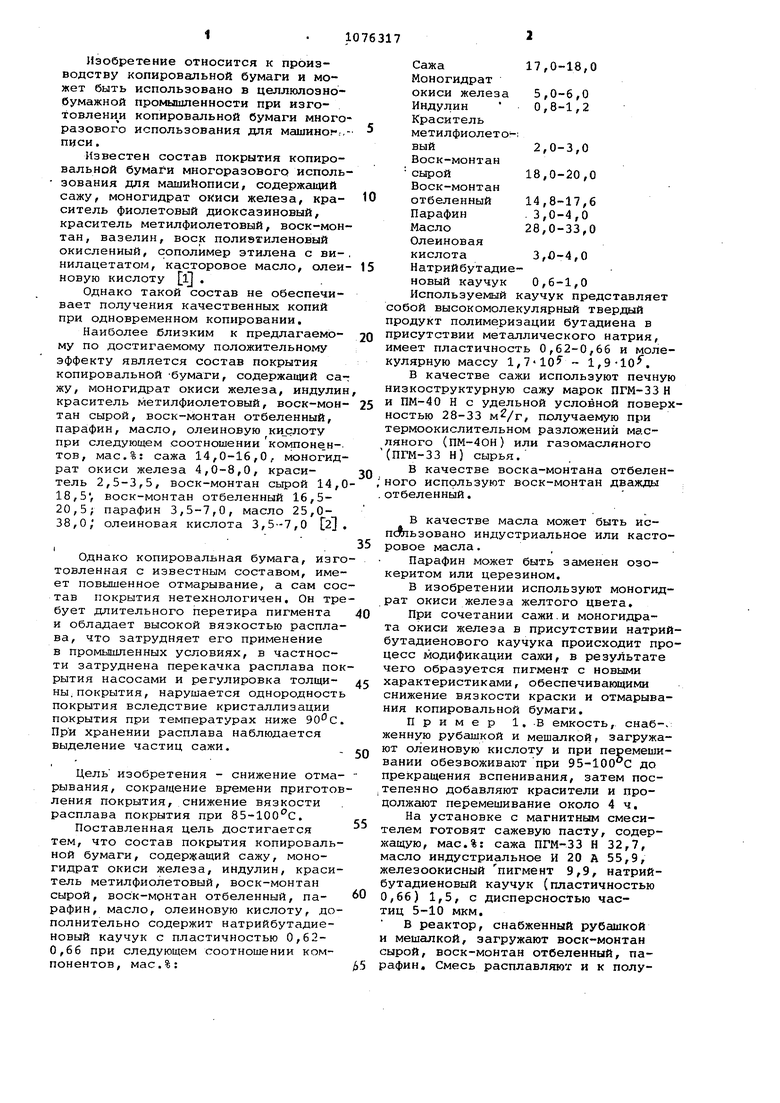

Изобретение относится к производству копировальной бумаги и может быть использовано в целлюлознобумажной промышленности при изготовленци копировальной бумаги много разового использования для мaшинo ., писи. Известен состав покрытия копировальной бумаги многоразового исполь зования для машиЬописи, содержащий сажу, моногидрат окиси железа, краситель фиолетовый диоксазиновый, краситель метилфиолетовый, воск-мон тан, вазелин, воск полиэтиленовый окисленный, сополимер этилена с винилацетатом, касторовое масло, олеи новую кислоту l . Однако такой состав не обеспечивает получения качественных копий при одновременном копировании. Наиболее близким к предлагаемому по достигаемому положительному эффекту является состав покрытия копировальной бумаги, содержащий са жу, моногидрат окиси железа, индули краситель метилфиолетовый, воск-мон тан сырой, воск-монтан отбеленный, парафин, масло, олеиновую ки слоту при следующем соотношении компонентов, мас.%: сажа 14,0-16,0, моногид рат окиси железа 4,0-8,0, краситель 2,5-3,5, воск-монтан сырой 14, 18,5, воск-монтан отбеленный 16,520,5; парафин 3,5-7,0, масло 25,038,0, олеиновая кислота 3,5-7,0 И Однако копировальная бумага, изг товленная с известным составом, име ет повышенное отмарывание, а сам со тав покрытия нетехнологичен. Он тре бует длительного перетира пигмента и обладает высокой вязкостью распла ва, что затрудняет его применение в промышленных условиях, в частности затруднена перекачка расплава по рытия насосами и регулировка толщивы.покрытия, нарушается однородност покрытия вследствие кристаллизации покрытия при температурах ниже При хранении расплава наблюдается выделение частиц сажи. Цель изобретения - снижение отмарывания, сокращение времени приготов ления покрытия, снижение вязкости расплава покрытия при 85-100с. Поставленная цель достигается тем, что состав покрытия копировальной бумаги, содержащий сажу, моногидрат окиси железа, индулин, краситель метилфиолетовый, воск-монтан сырой, воск-монтан отбеленный, парафин, масло, олеиновую кислоту, дополнительно содержит натрийбутадиеновый каучук с пластичностью 0,620,66 при следующем соотношении компонентов, мас.%: Сажа 17,0-18,0 Моногидрат окиси железа 5,0-6,0 Индулин 0,8-1,2 Краситель метил фиолето-1 вый2,0-3,0 Воск-монтан сырой 18,0-20,0 Воск-монтан отбеленный 14,8-17,6 Парафин . 3 ,0-4 ,0 Масло 28,0-33,0 Олеиновая кислота 3,0-4,0 Натрийбутадиеновый каучук 0,6-1,0 Используемый каучук представляет собой высокомолекулярный твердый продукт полимеризации бутадиена в присутствии металлического натрия, имеет пластичность 0,62-0,66 и молекулярную массу 1,7-105 - 1,9-10, В качестве сажи используют печную низкоструктурную сажу марок ПГМ-33Н и ПМ-40 Н с удельной условной поверхностью 28-33 , получаемую при термоокислительном разложений масляного (ПМ-4ОН) или газомасляного (ПГМ-33 Н) сырья. В качестве воска-монтана отбеленного используют воск-монтан дважды отбеленный, В качестве масла может быть испсйпьзовано индустриальное или касторовое масла. , Парафин может быть заменен озокеритом или церезином, В изобретении используют моногидрат окиси железа желтого цвета. При сочетании сажи,и моногидрата окиси железа в присутствии натрийбутадиенового каучука происходит процесс модификации сажи, в результате чего образуется пигмент с новыми характеристиками, обеспечивающими снижение вязкости краски и отмарывания копировальной бумаги. Пример 1,.В емкость, снаб-.; женную рубашкой и мешалкой г загружают олеиновую кислоту и при перемешивании обезвоживают при 95-100с до прекращения вспенивания, затем постепенно добавляют красители и продолжают перемешивание около 4 ч. На установке с магнитным смесителем готовят сажевую пасту, содержащую, мас,%: сажа ПГМ-33 Н 32,7, масло индустриальное И 20 А 55,9, железоокисный пигмент 9,9, натрийбутадиеновый каучук (пластичностью 0,66) 1,5, с дисперсностью частиц 5-10 мкм, В реактор, снабженный рубашкой и мешалкой, загружают воск-монтан сырой, воск-монтан отбеленный, парафин. Смесь расплавляют и к полученному расплаву при перемешивании добавляют сажевую пасту и раствор красите;|ей. Затем массу перемеривают при 100-110 С в течение 1,5ч,. Получают состав карбонового покрытия, содержащий, мас.%: сажа 17,8, моногидрат окиси железа 5,4, краситель метилфиолетовый 2,5} индулин 1,0 воск-монтат сырой 18,5, воск-монтан отбеленный 16,5, парафин 3,0, масло индустриальное 26,0, масло касторовое 5,0, кислота олеиновая 3,5, натрийбутадиеновый -каучук 0,8, Полученный расплав подают на краскотерку и перетирают один раз, Приготовленные карбоновие покрытия наносят на бумагу-основу массой 1 м 16 г при 90°С на красконаносящей машине с помощью проволочного шабера. Величина наноса 11 г/м Получают образцы черной копировальной бумаги, которые испытывают по ГОСТ 489-66 на электромеханической пишущей машине Ятрань на коли чество одновременных и последовател ных оттисков. Так же определяют отмарывание копировальной бумаги, оценивая его по оптической плотности следа, который получают на специальном приборе. Для этого перемещают копировальную бумагу, находящуюся в контакте с воспринимающей бумагой под нагрузкой цилиндрической головки диаметром 20 мм, которые не пере мещаются. Покрытие отличается высокой стабильностью расплава, перекачи ваться обогреваемыми насосами и не кристаллизуется при снижении темпер туры красконаносящих валов до85с. Пример2. Состав покрытия, указанный в примере 1, приготовляют путем смешивания раствора красителе в олеиновой кислоте, пасты техуглерода, содержащей, мас.%: сажа марки ПМ-4ОН 36,3, индустриальное масло И 20 А 62,1/ натрий-утадиеновый каучук пластичностью 0,66) 1,6 и моногидрат окиси железа 5,4, пере мешивания в течение 3 ч и последую,щего однократного перетира на краскотерке. Получение и испытание копироваль ной бумаги, как в примере 1. Пример 3. Состав покрытия, содержащий, мас.%: сажа ПГМ« 33 Н18 железоокисный пигмент 5,0 красител метилфиолетовый жирорастворимый 2,0 индулин 1,2, воск-монтан сырой 18,0 воск-монтан отбеленный 14,8, парафин 4,0, масло индустриальное 27,0, масло касторовое 6,0, олеиновая кис лота 3,0, натрийбутадиеновый каучук (с пластичностью 0,64) 1,0, Копировальную бумагу с этим покрытием изготавливают аналогично примеру 1, Показатели копировальной бума ги: число одновременных оттисков 8, число последовательных оттисков 18, отмарывание 0,18. П р и JM е р 4, покрытия. Содержащий, мас,%: сажа ПГМ-ЗЗН 17,0, железоокисный пигмент 6,0, краситель метилфиолетовый жирорастворимый 3,0, индулин 0,8, воск-монтан сырой 20,0, воск-Сонтан отбеленный 17,6, парафин 3,0, масло индустриальное 28,0, кислота олеиновая 4,0, натрийбутадиеновый каучук (пластичностью 0,62) i 0,6.-Копировальную бумагу с этим . . покрытием изготавливают аналогично примеру 1. Показатели копировальной бумаги: число одновременных оттисков 8, число последовательных оттисков 15, отмарывание 0,15. Пример 5 (прототип).Согласно примеру 1 приготовляют состав покрытия копировалеьной бумаги, содержащий, мас.%: сажа 16,0j моногидрат окиси железа 8,0краситель метилфиолетовый 2,5; индулин 1,Оjвоскмонтан сырой 17,5; воск-монтан отбеленный 16,5, парафин 3,5; масло индустриальное марки И 20 А 26,5, масло касторовое 5,0; кислота олеиновая 3,5. Копировальную бумагу изготавливают согласно примеру 1. Результаты испытаний бумаги представлены в таблице. Увеличение количества сажи или моногидрата окиси железа приводит к повышению вязкости расплава покрытия, к тому же результату приводит уменьшение количества масла или парафина в предлагаемом составе покрытия. При снижении содержания сажи, моногидрата окиси железа или красителей наблюдается падение оптической плотности получаемых оттисков. Повышение содержания красителей, масла, парафина или олеиновой кислоты увеличивает отмарывание копировального покрытия бумаги. При уменьшении количества олеиновой кислоты ухудшается растворение в ней используемых красителей. Увеличение в составе покрытия количества сырого воска-монтана, парафина или уменьшение количества отбеленного воска-монтана ухудшает качество последовательных оттисков, а уменьшение количества сырого воска-монтана или увеличение количества отбеленного воска-монтана ухудшает качество одновременных оттисков. Использование натрийбутадиенового каучука в меньших количествах не.позволяет достигнуть снижения отмарывания и вязкости расплава покрытия. Повышение количества натрийбутадиеноBoro каучука нецелёсобвразво Bcnejgg вие ухудшения копировальных свойств бумаги.

Как видно из приведенных данных, крпировальная бумага с предлагаемым покрытием имеет более низкое отмарывание и пониженную вязкость карбоно ,вого покрытия по сравнению с прото- ; типом, что обеспечивает улучшение. качества копий и повыиает технологичность процесса изготовления копировальной бумаги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав покрытия копировальной бумаги | 1984 |

|

SU1161415A1 |

| Копировальная бумага | 1982 |

|

SU1076318A1 |

| Способ получения покрытия копировальной бумаги | 1983 |

|

SU1134394A1 |

| Копировальная бумага одноразового использования | 1980 |

|

SU931489A1 |

| Состав покрытия для копировальной бумаги | 1987 |

|

SU1513008A1 |

| Состав покрытия для копировальных бумаг | 1982 |

|

SU1136960A1 |

| Состав покрытия копировальной бумаги | 1979 |

|

SU867686A1 |

| Копировальная бумага одноразового использования для автоматической записи информации | 1980 |

|

SU931488A1 |

| Красящая лента | 1983 |

|

SU1105327A1 |

| Копировальная бумага | 1979 |

|

SU906725A1 |

СОСТАВ.ПОКРЫТИЯ КОПИРОВАЛЬг НОЙ БУМАГИ, содержащий сажу, моногиддаат окиси железа, индулин, краситель метилфиолетовый, воск-монтан сьфой, воск-монтаи отбеленный, пара-, фин, масло, олеиновую кислоту, о тличающийся тем, что,с целью снижения отмарывания, сокращения времени приготовления покрытия, и снижения вязкости расплава покрытия при 85-100с, он дополнительно содержит натрийбутадиеновый каучук с пластичностью 0,62-0,66 при следующем соотношении компонентов, мас.%: 17,0-18,0 Сажа Моногидрат 5,0-6,0 окиси железа 0,8-1,2 Индулин Краситель 2,0-3,0 метилфиолетовый Воск-монтан 18,0-20,0 сырой Воск-монтан (Л 14,8-17,6 отбеленный 3,0-4,0 Парафин 28,0-33,0 . лМасло Олеиновая 3,0-4,0 кислота Натрийбутади0,6-1,0 еновый каучук о:)

по и

36,2

Число одновременных оттисков

Число последовательных оттисков 18

Отмарывание, ед. оптической плотности 0,20 0,20

36,2

46,2

86,4

42,2

18

18

15

0,15 0,23

0,18

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав покрытия для копировальных бумаг | 1975 |

|

SU659595A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Универсальный строительный подъемник | 1950 |

|

SU86768A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| « | |||

Авторы

Даты

1984-02-28—Публикация

1982-12-30—Подача