(54) СОСТАВ ПОКРЫТИЯ КОПИРОВАЛЬНОЙ БУМАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав покрытия копировальной бумаги | 1976 |

|

SU617509A1 |

| Состав покрытия копировальной бумаги | 1982 |

|

SU1076317A1 |

| Состав покрытия для копировальных бумаг | 1982 |

|

SU1136960A1 |

| Состав покрытия для копировальной бумаги | 1987 |

|

SU1513008A1 |

| Состав покрытия копировальной бумаги | 1984 |

|

SU1161415A1 |

| Копировальная бумага | 1982 |

|

SU1076318A1 |

| Состав покрытия для копировальных бумаг | 1975 |

|

SU659595A1 |

| Способ получения покрытия копировальной бумаги | 1983 |

|

SU1134394A1 |

| Копировальная бумага | 1979 |

|

SU906725A1 |

| Состав покрытия обратной стороны копировальной бумаги | 1977 |

|

SU719896A1 |

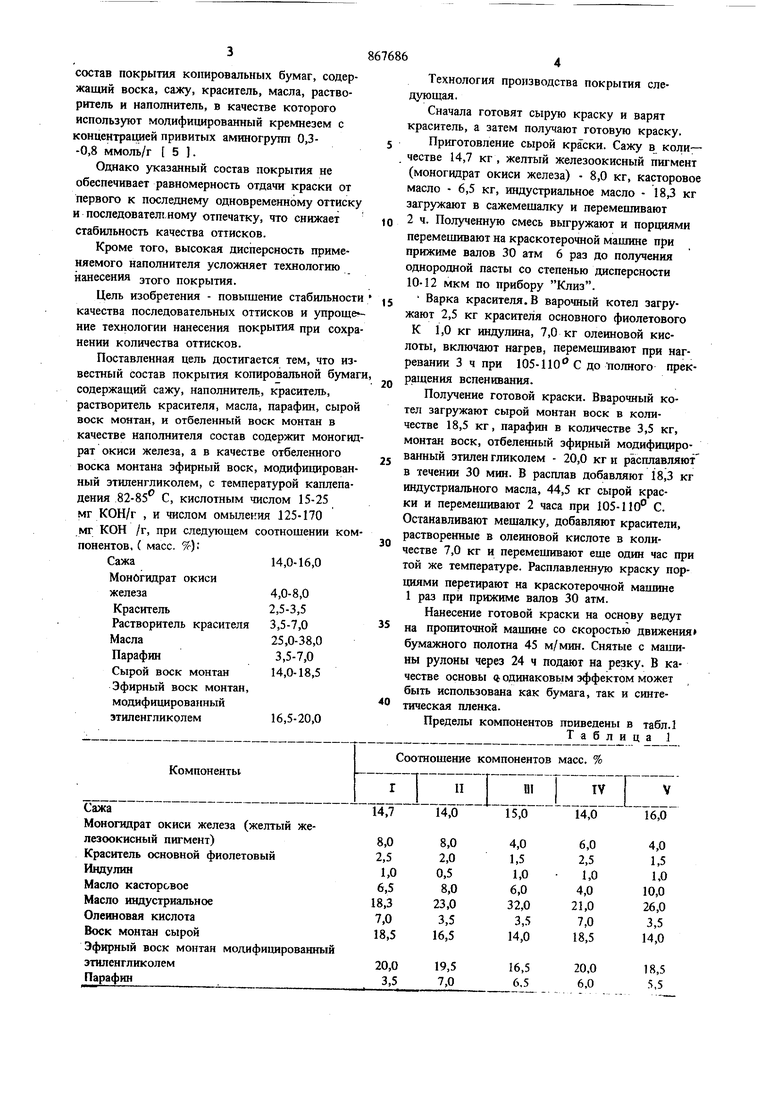

Изобретение относится к составам покрыт для чувствительных к давлению копировальнь .бумаг, применяемых для печатания на пишущ И счетных машинках, для массового потребления и специальных целей. Известен состав покрытия копировальной бумаги многократного использования, содер.жащий этилцеллюлозу, парафш, жирную кислоту, красящее вещество, тальк и толлуол 1 . Недостатком этого состава является наличие в нем токсичного органического растворителя - толлуола. Известен чувствительный к давлению копировальный состав, содержащий сажу, парафиновые и природные воска и сополимер этилена с винилацетатом с молекулярным весом 3-5 тыс. В качестве растворителя используют минеральное масло, а в качестве наполнителя каолин в количестве 18% от веса покрытия. 2 Однако такой состав не обеспечивает достаточного количества оттисков с удовлетворительной их контрастностью, увеличение контрастности известным путем максимального уве личения привеса покрытия ограничено свойствами бумаги-основы, а именно, ее весом.-; Частичное увеличение контрастности оттисков достигается составом покрытия, содержащим воск, сажу , краситель, масла, растворитель, и в качестве наполнителя моногидрат окиси железа 3. Однако этот состав обеспечивает равномерность отдачи краски и контрастность отпечатков лишь при последовательных записях, что определило назначение бумаг с таким составом покрытия. Известна возможность использования эфирного воска, модифицированного этиленгликолем, в качестве добавки к связующему копировальных покрытий бумаги { 4 . Однако отсутствие конкретных составов с использованием указанного воска не позволяет получить копировальную бумагу многоразового использования для мащинописи, которая обеспечивала бы получить повышенную стабильность: качества последовате1п ных оттисков. Наиболее близким к предлагаемому изобретению по технической сущности является 3 состав покрытия копировальных бумаг, содер жащий воска, сажу, краситель, масла, растворитель и наполнитель, в качестве которого используют модифицированный кремнезем с концентрадаей привитых аминогрупп 0,3-0,8 ммоль/г 5 I. Однако указанный состав покрытия не обеспечивает равномерность отдачи краски от первого к последнему одновременному оттиск и последователгному отпечатку, что снижает стабильность качества оттисков. Кроме того, высокая дисперсность применяемого наполнителя усложняет технологию нанесения этого покрытия. Цель изобретения - повышение стабильнос качества последовательных оттисков и упрощ ние технологии нанесения покрытия при сохр нении количества оттисков. Поставленная цель достигается тем, что и вестный состав покрытия копировальной бум содержащий сажу, наполнитель, краситель, растворитель красителя, масла, парафин, сыр воск монтан, и отбеленный воск монтан в качестве наполнителя состав содержит моног рат окиси железа, а в качестве отбеленного воска Монтана зфирный воск, модифицирова ный этиленгликолем, с температурой каплепа дения 82-85 С, кислотным числом 15-25 мг КОН/Г , и числом омыления 125-170 мг КОН /г, при следующем соотнощении ко понентов, ( масс. %) 14,0-16,0 Сажа Моногидрат окиси 4,0-8,0 железа 2,5-3,5 Краситель 3,5-7,0 Растворитель красителя 25,0-38,0 Масла 3,5-7.0 Парафин 14,0-18,5 Сырой воск монтан Эфирный воск монтан, модифицированный 16,5-20,0 этиленгликолем Технология производства покрытия следующая. Сначала готовят сырую краску и варят краситель, а затем получают готовую краску. Приготовление сырой краски. Сажу в количестве 14,7 кг , желтый железоокисный пигмент (моногидрат окиси железа) - 8,0 кг, касторовое масло - 6,5 кг, индустриальное масло - 183 кг загружают в сажемещалку и перемешивают 2 ч. Полученную смесь выгружают и порциями перемешивают на краскотерочной машине при прижиме валов 30 атм 6 раз до получения однородной пасты со степенью дисперсности 10-12 мкм по прибору Клиз. Варка красителя. В варочный котел загружают 2,5 кг красителя основного фиолетового К 1,0 кг индулина, 7,0 кг олеиновой кислоты, включают нагрев, перемешивают при нагревании 3 ч при 105-110 С до полного прекращения вспенивания. Получение готовой краски. Вварочный котел загружают сырой монтан воск в количестве 18,5 кг, парафин в количестве 3,5 кг, монтан воск, отбеленный зфирный модифицированный зтилен гликолем - 20,0 кг и расплавляют в течении 30 мин. В расплав добавляют 18,3 кг индустриального масла, 44,5 кг сырой краски и перемешивают 2 часа при 105-110 С. Останавливают мешалку, добавляют красители, растворенные в олеиновой кислоте в количестве 7,0 кг и перемещивают еще один час при той же температуре. Расплавленную краску порциями перетирают на краскотерочной мащине 1 раз при прижиме валов 30 атм. Нанесение готовой краски на основу ведут на пропиточной машине со скоростью движения бумажного полотна 45 м/мин. Снятые с машины рулоны через 24 ч подают на резку. В качестве основы 1 одинаковым зффектом может быть использована как бумага, так и синтетическая пленка. Пределы компонентов поиведены в табл.1 Таблица 1

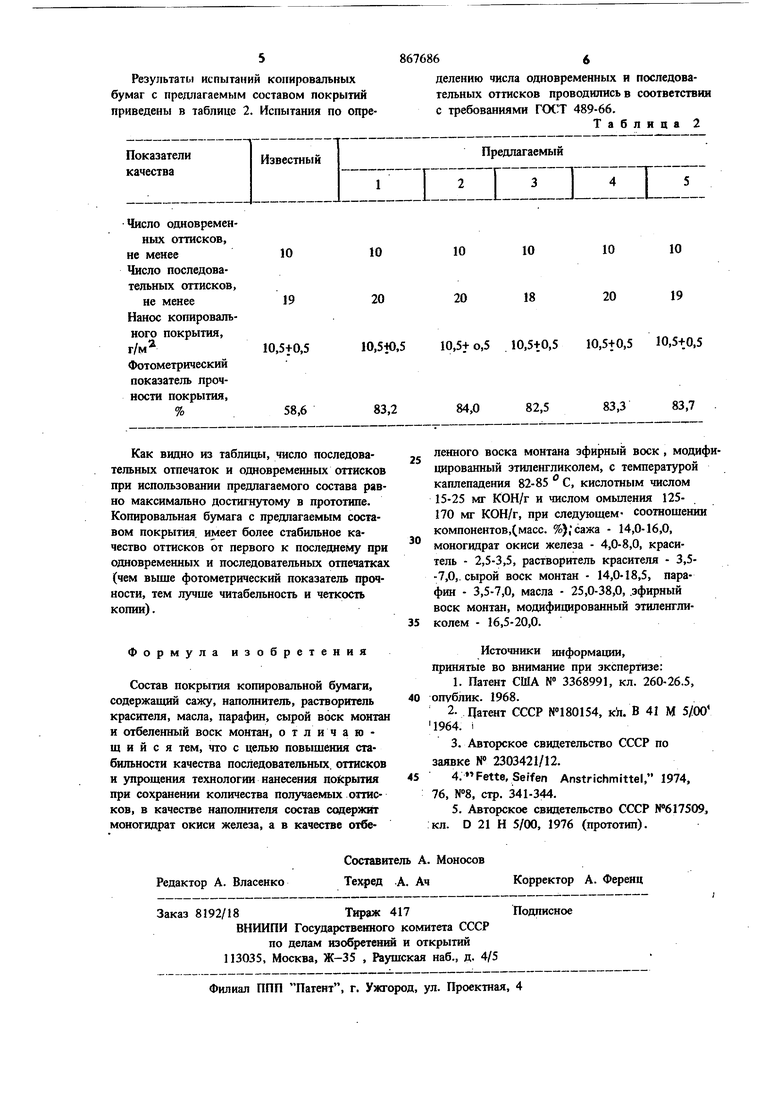

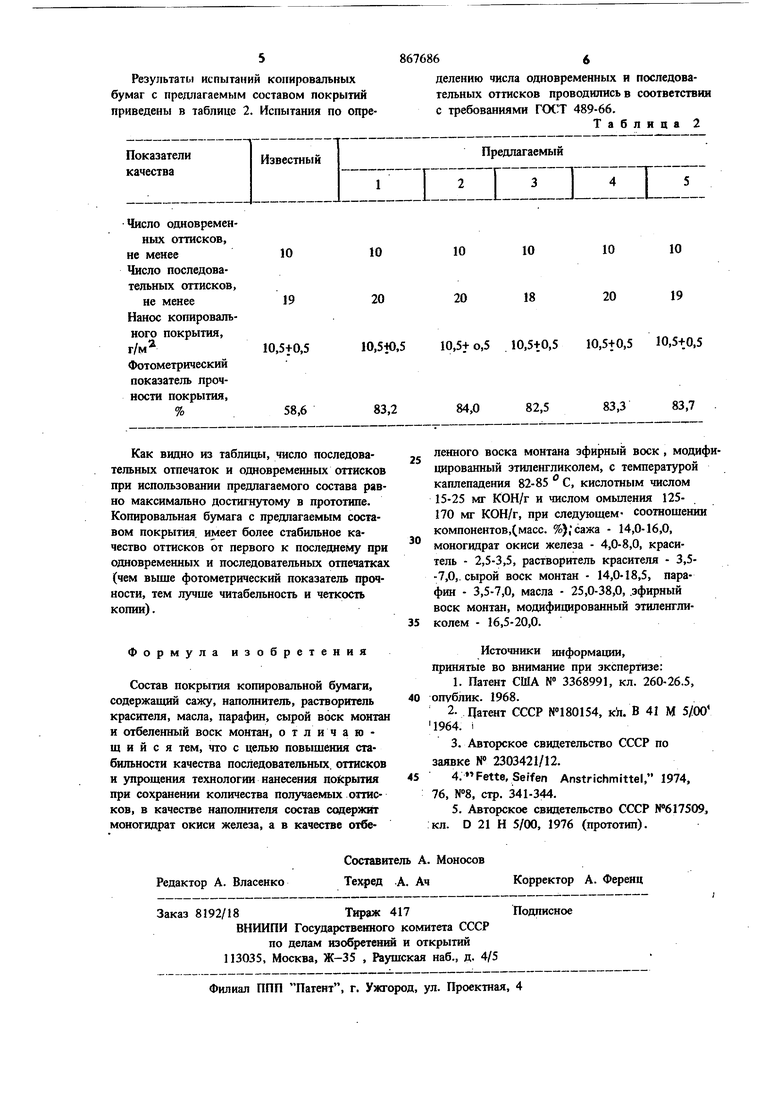

Результаты испытаний копировальных бумаг с предлагаемым составом покрытий приведены в таблице 2. Испытания по определению числа одновременных и последовательных оттнсков проводились в соответствии с требованиями ГОСТ 489-66.

Таблица 2

Авторы

Даты

1981-09-30—Публикация

1979-03-14—Подача