э: i(

Э)

Изобретение относится к области черной металлургии, а именно к ра финированию расплавов.

Известен способ обработки стали в ковше, включающий ввод волокнистого жаростойкого г атериаша. и модификатора - магния - перёд выпуском металла и ишака в ковш для защиты магния от всплывания flj

Недостатком этого способа является небольшая эффективность рафинирования, обусловленная невозможностью разделения металла и шлака, вторичным окислением металла.

Цель изобретения - повышение эффективности рафинирования и экономия легирующих элементов.

Поставленная цель достигается тем, что согласно способу обработки стали и сплавов в кошие, включающем выпуск шлака и металла в ковш, раскисление и модифицирование в ковше посредством ввода волокнистого жаростойкого материала , этот материал предварительно обрабатывают раскислителем, вводят волокнистый жаростойкий материал в ковш, нагревают вместе с ковшом, затем сливают в ковш шлак, после чего выпускают металл.

При ЭТОМ раскислитель может составлять 0,1-0,5% веса всего жаЕ остойкого материала.

Волокнистый жаростойкий материал может иметь удельнуюповерхность 50-250 м2/г.В качестве волокнистых жаростойких материалов могут быть использованы материалы из волокон , MgO, SIOj, ZrO, MgO , и их композиций с добавками Се, Са La, Zr, Tt, А, Hf, Th, В,V , Cr, Co и. др. вводимых в волокнистый жаростойкий материал химическим путем с последующим пиролизом материла в инертной среДе с целью повышения его механической прочности и термической стойкости.

Применение волокнистого материа с сильно развитой поверхностью (от 50 до 250 ) и обладающего наряду с высокой раскиспительной способностью высокой работой адгезии к неметаллическим включениям позволяет существенно повысить эффективность процессов сорбционного рафинирования металла при обработк его в ковше. Кроме того, наличие под слоем шлака тканого ятл нетканого) полотна обеспечивает разделение расплавленного металла и шлака что предохраняет металл от вторичного окисления.

Пример 1. В 40 кг индукционной печи с магнезитовой футеровкой выплавляли прецизионный сплав марки БОН. Выплавку металла производили по существующей технолгии под слоем шлака, содержащим 65% СаО, 20% И 15% Caf. Перед выпуском металла из печи дно ковша покрывали полотном тканого материала из MgO . А1 0- содержащего 0,10% Са и имеющего удельную поверхность 180 . Ковш имеете с волок ниСТ1ЛМ материалом подогревали до . Доводили температуру металла в печи до и раздельно выпускали шлак и металл из печи в ковш.

Контроль за содержанием вредных примесей и неметаллических включений (н.в.-) осуществляли отбором проб металла в период выпуска его из печи в ковш. Кроме того, исследовали физические свойства готовог металла на ленте толщиной 0,20 мм.

Пример 2. Повторно выполняется процесс, описанный в предыдущем примере с тем отличием, что тканый материал из MgO А содержал 0,5% Са и имел удельную поверхность 160 .

Пример 3. Выполнение описанного выше способа отличается тем, что в качестве волокнистого жаростойкого материала брали войло из MgO А1|0з, содержащий до 5%С с удельной поверхностью 150 .

Дпя получения сравнительных данных проводили выплавку сплава 5ОН по известному способу без введения в ковш жаростойкого волокнистого материала, содержащего элементыраскислители.

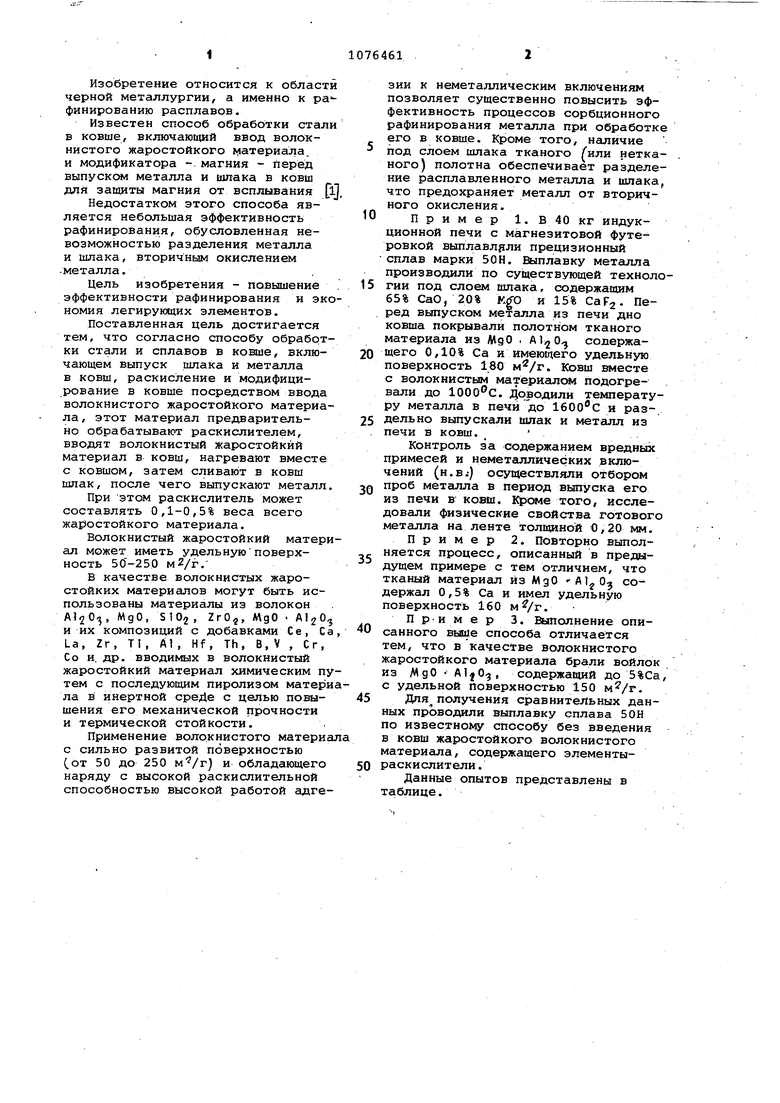

Данные опытов представлены в таблице.

I Известный способ,0,0028 0,0250

Введение в ковш тканого материала из МдО - с

0,0018- 0,0190 Следы 4,0 0,10% Са

Введение в ковш TKaHiprd материала из MgO А1 03

0,0130 То же 4,5 с 0,5% Са 0,0011

Введение в ковш войлока из MgOv А.120з с 5% Са 0,0011

0,0140 4,3

. 0,14

15200

42

2,9

0,08

15600

53

0,06

61

15900

0,07

15700

59

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| СПЛАВ ДЛЯ ОБРАБОТКИ РАСПЛАВОВ ЖЕЛЕЗА В ПРОЦЕССАХ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2786778C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| Способ выплавки электротехнической стали | 1977 |

|

SU692860A1 |

| Способ производства стали | 1979 |

|

SU821501A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2293125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| Способ выплавки стали в мартеновской печи | 1989 |

|

SU1726531A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2222608C1 |

1. СПОСОБ ОБРАБОТКИ СТАЛИ И СПЛАВОВ В КОВШЕ, включающий выпуск шлака и металла в ковш, .раскисление и модифицирование в ковше посредством ввода волокнистого жаростойкого материала, отличающий ся тем, что, с целью повышения эффективности рафинирования и экономии легирующих элементов, волокнистый жаростойкий материал предварительно обрабатывают раскислителем, вводят его в ковш, нагре.вают вместе с ковшом, затем сливают в ковш шлак, после чего выпускают металл. 2.Способ по п. 1, отли -чающийся тем, что раскислитель составляет 0,1-5% веса от волокнистого жаростойкого материала. 3.Споеоб по п. 1, о т л и ч а ю щ и и с я тем, что волокнистый жаростойкий материал имеет удельную поверхность 50-250 .

Металл, получаемый по данному способу, имеет не только низкие концентрации вредных примесей и высокие физические свойства, но и обладает высокой стабильностью свойств, что особенно важно при использовании ответственных марок сталей и сплавов.

Содержание элементов-раскислителей в составе жаростойких материалов, равное 0,1-5% выбрано с учетом достижения максимального раскисления металла и оптимального микролегирования. Повышение содержания раскислителей сверх 5%, привод к повышению концентраций кислорода в расплаве согласно соотношению активностей взаимодействующих компонентов. При содержании раскислителя в жаростойком материале менее 0,1% происходит недостат чно эффективное раскисление металла, так как элемент-раскисли0 тель связан с основой жаростойкого материсша физическими и химическими связями, ограничивающими его активность. Этот недостаток в пределах содержания раскислителя 0,1 5% устраняется за счет того, что материал, в составе которого этот раскислитель находится, используется в виде волокон с сильно развитой поверхностью. Удельная поверхность волокнистого материала свыше 50 позволяет значительно -усилить активность элементов-раскислителей, и тем самым повысить их раскислительную способность. Кроме того, такие материалы обладают высокой работой адгезии к эндогенным и экзогенным неметаллическим включениям, содержащимся и образующимся в процессе раскисления в жидком металле, что способствует повьвиению эффективнос0 ти раскисления металла и усилению роли сорбционного рафинирования.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 4019897, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-02-28—Публикация

1981-12-29—Подача