Изобретение относится к черной металлургии, в частности к произ.водству нелегированных,низколегированных и легированных сталей кон струкционного , электротехнического или другого типа. Известны способы получен;ия стали в электропечах, характеризуемые проведением плавки без скачивания шлака. Эти способы включают расплав ление шихты, окисление фосфора и уг лерода, частичное раскисление шлака и металла в печи и выпуск металла со шлаком в ковш, куДа предварительно загружают в необходимом количестве раскислители и легирующие М Н Однако данные способы не обеспечивают проведение десульфурации металла, а следовательно, при испол зовании недостаточно чистой по сере шихты готовый металл сохраняет высокое содержание серы в металле. В свою очередь, высокое содержание серы не позволяет получать качественные литые заготовки на УНРС. Наиболее близким по технической сущности к изобретению является способ производства стали,согласно; которому в электропечи расплавляю шихту, окисляют примеси и выпускают металл в ковш, а в процессе выпуска в металл последовательно вводят десульфурирующую смесь, состоящую из углеродосодержащего соединения щелочных металлов, например натрия, окиси кальция и силикокальция в соотношении (1-5 : (3-20) : (1-5) в количестве 4-16 кг/т; данный способ предполагает также дачу 20-50% количества десульфурирующей смеси в процессе внепечной обработки, например вакуумом или такого же количества в процессе выпуска металла из ковша (при разливке) З. Однако необходимость обработки метсшла после окончания плавки либо внепечным способом, например в вакууме, либо введением большого количества шлакообразующей смеси непосредственно в металл в процессе его выпуска из печи или из ковша (при разливке} , усложняет общую технологическую схему и увеличивает количество используемого оборудования.Кроме того, влечет за собой еще дополнительный перегрев металла в печи до выпуска с целью обеспечения нормальной разливки готового метгшла. Также для подготовки металла к обработке необходимо в печи проводить предварительное раскисление и легирование металла кремнием и марганцем. Необходимость обеспечения определенного перегрева металла в совокупности с проведением предварительного раскисления и легирования металла в печи обуславливает удлинение периода рафинирования в печи и является главным недостатком.

Цель изобретения - сокращение длтельности рафинирования металла в пчи, улучшение качества непрерывнолитых слитков за счет уменьшения содержания- в металле серы и кислорода.

Указанная цель достигается тем, что в печь после окончания окисления примесей присаживают смесь, состоящую из извести, алюминия и глиноземсодержащего материала, взятых в соотношении (6-20) : (2-6) (1-4) при суммарном расходе 225750 кг/т шлака, находящегося в печи к моменту присадки смеси.

Сущность предлагаемого способа основывается на формировании в печи шлака с максимально возможной серопоглотительной способностью, для чего необходимо поддерживать в нем содержание СаО в пределах 4055%, а FeO - менее 3,0%. Кроме того, лабораторными экспериментами установлено, что шлак наилучшим образом рафинируется металл от серы и кислорода тогда, когда в нем поддерживается соотношение молярных концентраций A120-J и S i 0 в предела О, б-:}., 0. Практически поддержание этого соотношения возможно лишь при целенаправленном регулировании состава шлака. Обычно к концу окислительного периода в печи сохраняется порядка 3,0-4,5 т шлака, в котором содержится FeO до 20-25%, SiOjl и МдО до 15-20%, АЦО и МпО по 2-7%, СаО до 38%. Управление формированием состава шлака сводится к восстановлению легковосстановшу ых окислов Fe и Мп алюминием (с соответствующим повьлшением содержания AljOjB шлаке и величины отношения молярных содержаний А 0 к S i 0), дополнительному вводу глиноземсодержащего материала (с той же целью), а также повышению содержания СаО в шлаке за счет присадки извести. При этом используется большой тепловой эффект от раскисления шлака алюминием, благодаря чему ускоряется растворение извести и сокргицается расход электроэнергии на формирование шлака. С учетом минимальных значений количества и содержания отдельных компонентовшлака подсчитано, что для восстановления закисейжелеза и марганца

требуется алюминия не менее 50 кг/т шла:ка, с другой стороны, расход этого раскислителя более 150 кг/т шлака приводит к риску чрезмерного легирования им металла (более 0,03% и ослбжнения условий непрерывной разливки. Глиноземсодержащий материал должен иметь в своем составе Al20, который по своему весовому содержанию не менее чем в 1,7 раза превосходит весовое содержание S i 02 в том же материале. Такое соотношение целесообразно поддерживать потому , что в конечном шлаке необходимо также обеспечивать его значение в пределах 1-1,7 (что соответствует отношению молярных концентраций названных компонентов в пределах 0,6-1,0). Расход глиноземсодержащего материала определяется фактическим составом шлака, но согласно практическим данным, для обеспечения минимального значения (0,6) отношений Al20.j/SiO2 требуется его присадка не менее 25 кг/т шлака. Вместе с тем, избыточная присадка подобного материала ведет к ухудшению вязкости шлака и не позволяет осуществлять нормальную обработку металла шлаком. Аналогичный результат наблюдается также при избыточно расходе присаживаемой в шлак извест Установлено, что присадка извести в количестве более 500 кг/т шлака не оправдывает себя, так как не позволяет сформировать жидкоподвижный эффективный шлак. Минимальное количество присаживаемой извести определяется по фактическим свойствам шлаков окислительного периода, причем установлено, что дача менее чем 150 кг/т извести не гарантирует получение в конечном шлаке содержания СаО не менее 40%. Следовательно, расход предлагаемой смеси из извести, глиноземсодержащего материала и алюминия должен составлять, как минимум, (150+50+25)225 кг/т шлака, а максимум (500+150+100) 750 кг/т шлака. Содержание отдельных компонентов в такой смеси соответственно определяется следующим соотношением: (6-20) : (1-4) : (2-6). Полученный таким образом шлак имеет высокую серопоглотительную способность, что реализуется при выпуске металла вместе со шлаком в ковш, когда обеспечено развитие большой межфазной поверхности раздела металшлак . в качестве глиноземсодержащих материалов могут быть использованы боксит, каолин, отходы высокоглиноземистых огнеупорных материалов и т.п. в любом сочетании или по отдельности. Предпочтительно, чтобы в такого рода материалах отношение содержаний R.2O к .9ыло не менее l,7:l т.е. молярные: содержания названных

компонентов должны быть по меньшей мере равны.

Пример. При выплавке стали СТЗ в стотонную дуговую печь загружают скрап, чугун, известь (20 кг/т), железорудные материалы (15 кг/т). По расплавлении для проведения окисления фосфора и углерода присаживают, железорудные мат ериалы (15 кг/т), известь (10 кг/т) и плавиковый шпат (1 кг/т). После достижения температуры металла продувают металл кислородом (40 ) в течение 5 мин. При этом шлак вспенился и частично сошел самотеком через порог. После окончания продувки кислородом метал имеет состав, %: С 0,14; Мп 0,10 Р 0,008 и S 0,025. Количество шлака в печи составляет 3,45 т а его состав следующий, %: FeO 17,95; SiO2 15,18; CaO 34,45; А12Оз 5,1; MgO 17,9; MnO 6,15, т.е. молярное отношение А) SiO составляет 0,19. В печь присаживают смесь из извести (150 кг/т шлака), алюминия (50 кг/т шлака) и боксита (25 кг/т шлака), соотношение компонентов смеси составляет 6:2:1. После заведения нового шлака последний имеет следующий состав: FeO 2,1;. SiO2 15,0; CaO 47,4; А12Оз 15,3; MgO 17,5; MnO 1,3. Молярное отношение А12Оз: SO2 возрастает до 0,60. Длительность периода заведения шлака - 15 мин, после чего металл выпускается в кОвш вместе со шлаком. На дно ковша загружают 350 кг FeMn (углеродистого) 65-300 кг FeSi. Проба металла, взятая из ковша, со-держит, %: С 0,17; Мп 0,35;. Si 0,24; А1 0,018; S 0,013; Р 0,014. Металл разливают на УНРС на сортовую заготовку, макроструктура заготовок характеризуется баллом по трещинам 0,5.

o

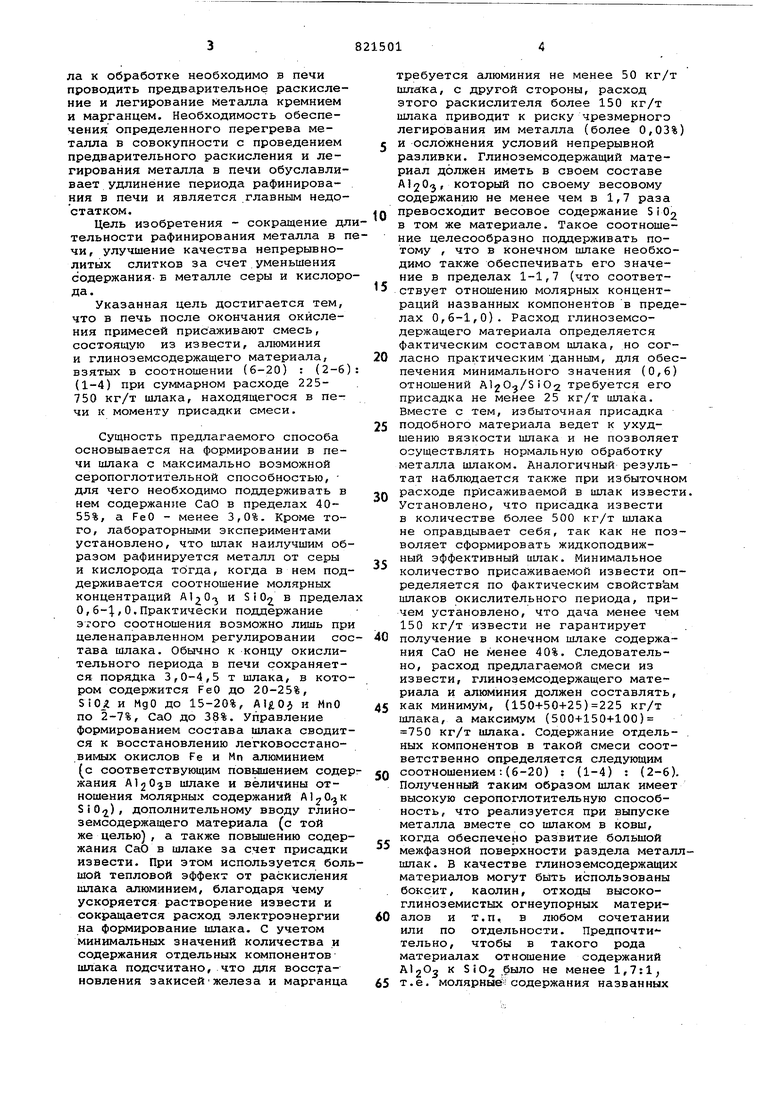

П Р и м е Р 2. Плавку стали марки 20 ведут в стотоннЬй дуговой печи аналогично плавке в примере 1. Состав металла после продувки кислородом, %: С 0,15; Мп 0,11; Р 0,007;

5 S О,023.Количество шлака оценивают в 3,85 т. Состав шлака приведен в табл. 1. В печь присаживают смесь из извести (330 кг/т шлака), алюминия (100 кг/т шлака) и отходы 0 высокоглиноземистых (75% A1,jC)

огнеупоров .(60 кг/т шлака); соотношение компонентов в смеси составляет 13:4:2,4. Состав полученного шлака приведен в табл. 1. Через 20 мин после присадки смеси металл вместе

5 со шлаком выпускают в ковш, где на дно загружены ферросплавы. Проба металла из ковша показывает содержание, %: S 0,0100; А1 0,023. Металл разливают на УНСР в сортовую

0 заготовку, макроструктура заготовок характеризуется баллом по трещинг1М 0,5.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2284359C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2013 |

|

RU2533263C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

До присад14,27 29,52 6,93 19,6 4,14 ки смеси 23,43

13,1 45,5 18,0 17,0

1,3

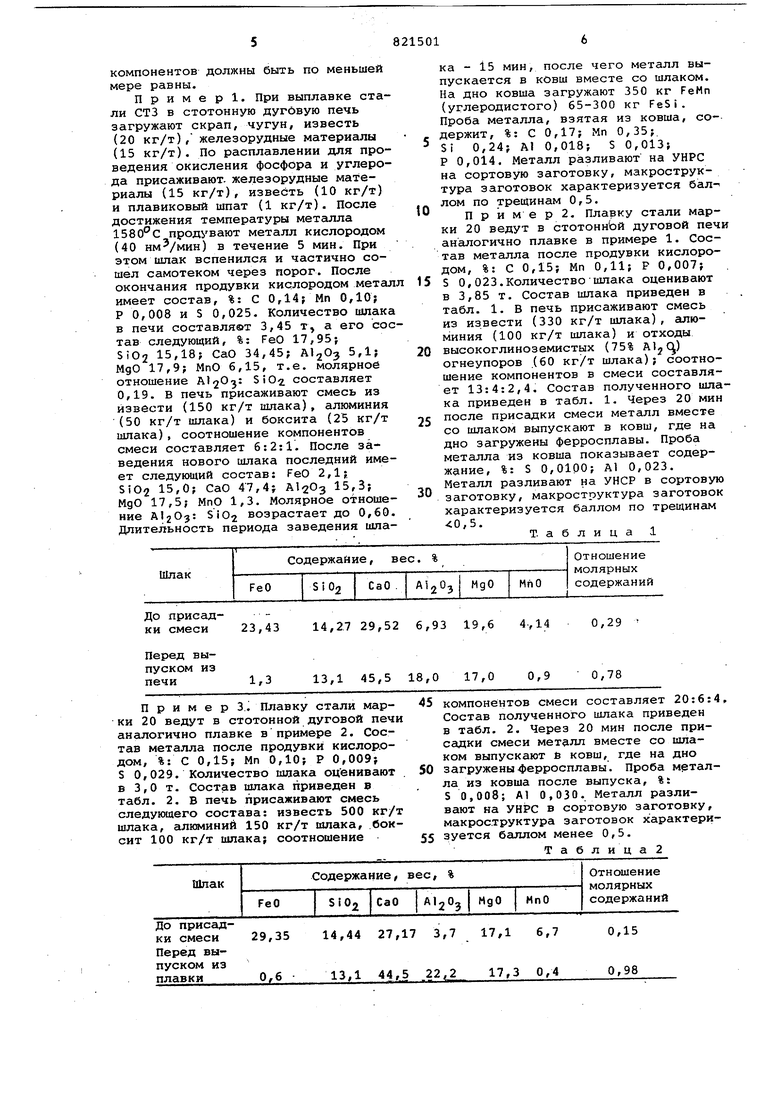

П Р и м е Р 3. Плавку стали марки 20 ведут в стотонной дуговой печи аналогично плавке впримере 2. Состав металла после продувки кислородом, %: С 0,15; Мп 0,10; Р 0,009; S 0,029. Количество шлака оценивают Б 3,0 т. Состав шлака приведен 9 табл. 2. в печь присаживают смесь следующего состава: известь 500 кг/т шлака, алюминий 150 кг/т шлака, боксит 100 кг/т шлака; соотношение

0,29

0,78

0,9

компонентов смеси составляет 20:6:4, Состав полученного шлака приведен в табл. 2. Через 20 мин после приСсщки смеси металл вместе со шлаком выпускают и ковш, где на дно

загружены ферросплавы. Проба мртала из ковша после выпуска, %: SO,008; А1 0,030. Металл разливают на УНРС в сортовую заготовку, макрос.труктура заготовок характеризуется баллом менее 0,5.

Таблица 2

Таким образом, в соответствии с предлагаемьзм способом при выплав ке стали в электродуговой печи уда ется быстро формировать к моменту вьтуска эффективный рафинировочный шлак с содержанием СаО более 40%, FeO менее-3,0% и отношением молярных содержаний AlgOj SiOg в пределах 0,. Обработка металла на выпуске шлаком обеспечивает снижение содержания серы до 0,008-0,015% (s эарисимости от исходного содержания) и соответствующее раскисление металла при сохранении остаточного содержания алюминия в пределах 0,0150/030%. Разливка выплавленного таким способом метсшла на УНРС радиального типа обеспечивает получение высококачественных литых заготовок. Длительность периода рафинировки металла в печи сокращается с 40 (при сравнительной технологии) до 20 мин. Такое ускорение плавки дает сокращение удельного расхода электроэнергии на 40-50 квт-ч/т, повышение сквозного усвоения ферросплавов

Формула изобретения Способ производства стали в элек-тродуговых печах, включающий расплавление шихты, окисление примесей кислородом, присадку шлакообраэующих, выпуск металла вместе со П лаком и легирование в разливочном ковше, отличающийся тем, что, с целью сокращения длительности рафинирования металла в печи иулучшения качества непрерывнолитых слитков за счет уменьшения содержания серы и кислорода, в печь после окончания окисления примесей присаживают смесь, состоящую из извести, алюминия и.глиноземсодержащего материала, взятых в соотношении (6-20).: (2-6) : (174) при суммарном расходе 225-750 кг/т шлака, находящегося в печи к моменту присадки смеси.

. Источники информации, принятые во внимание при экспертизе 20 1. Авторское свидетельство СССР № 378316, кл. С 21 С 5/52, 1972.

Авторы

Даты

1981-04-15—Публикация

1979-06-27—Подача