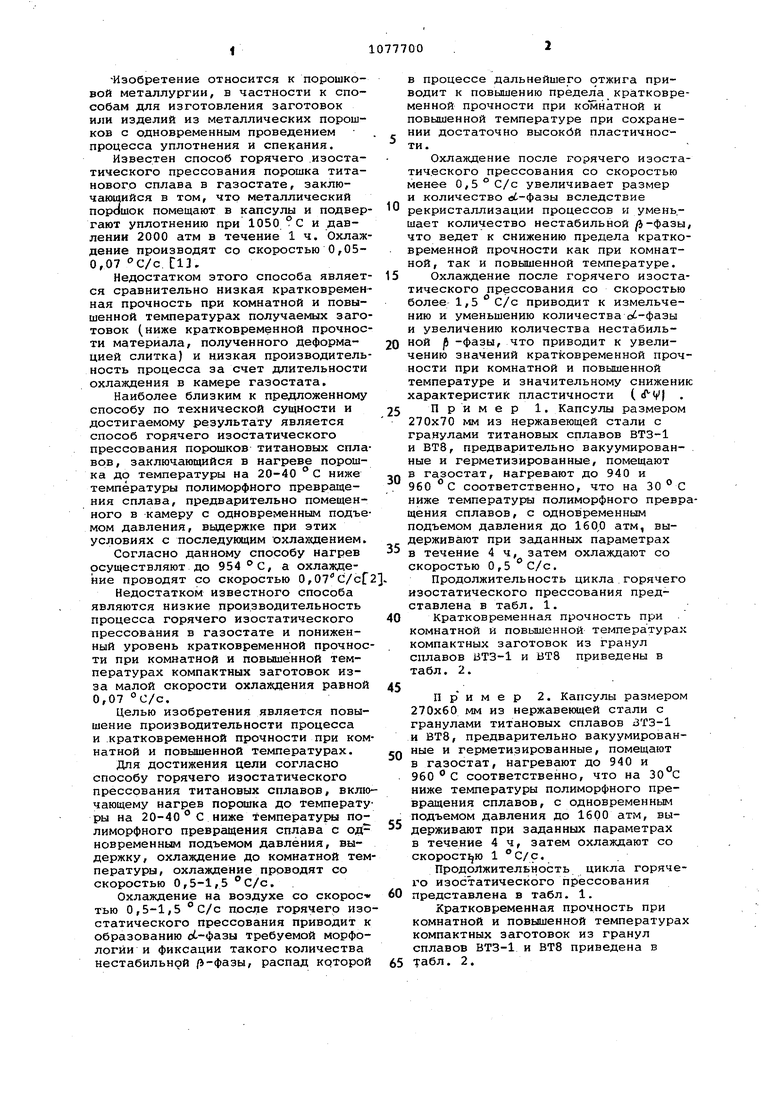

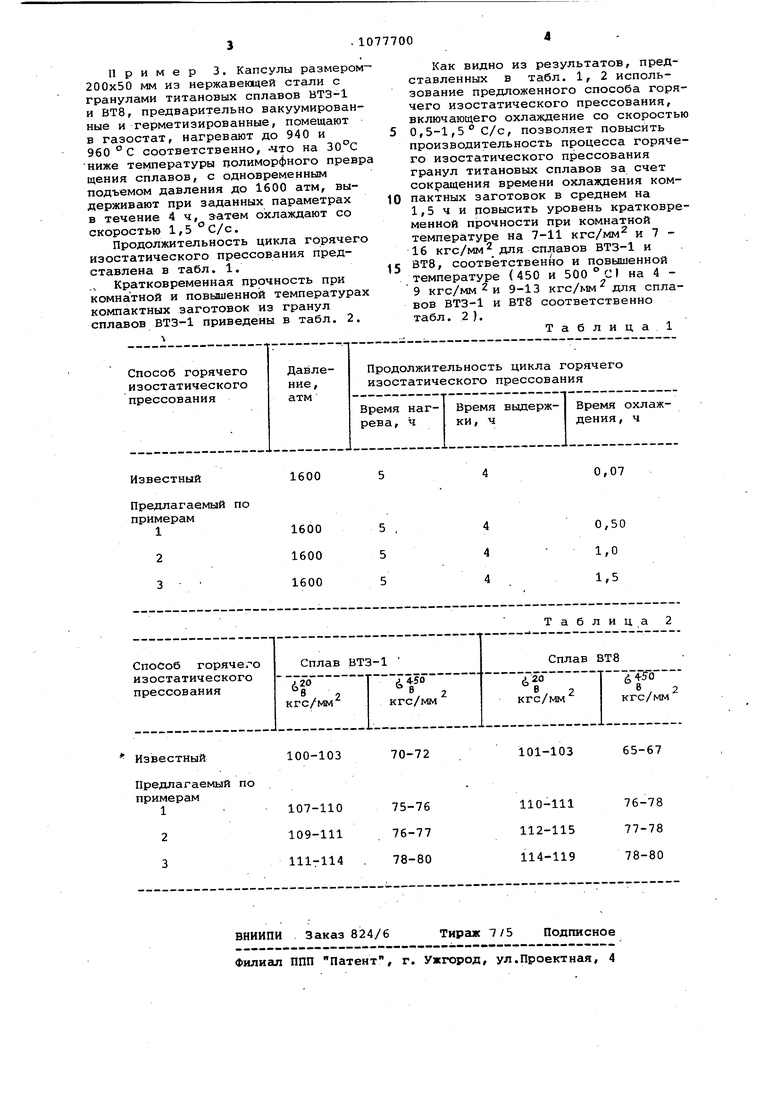

-Изобретение относится к порошковой металлургии, в частности к способам для изготовления заготовок или изделий из металлических порошков с одновременным проведением процесса уплотнения и спекания. Известен способ горячего .изостатического прессования порошка титанового сплава в газостате, заключающийся в том, что металлический порошок помещают в капсулы и подвер гают уплотнению при и давлении 2000 атм в течение 1 ч. Охлаж дение производят со скоростью 0,050,07 С/с Г13. Недостатком этого способа являет ся сравнительно низкая кратковремен ная прочность при комнатной и повышенной температурах получаемых заго товок (ниже кратковременной прочнос ти материала, полученного деформацией слитка) и низкая производитель ность процесса за счет длительности охлаждения в камере газостата. Наиболее близким к предложенному способу по технической сущности и достигаемому результату является способ горячего изостатического прессования порошков титановых спла вов , заключающийся в нагреве порошка до температуры на 20-40 °С ниже температуры полиморфного превращения сплава, предварительно помещенного в камеру с одновременным подъе мом давления, выдержке при этих условиях с последукяцим охлаждением. Согласно данному способу нагрев осуществляют до 954С, а охлаждение проводят со скоростью 0,07С/сГ Недостатком известного способа являются низкие производительность процесса горячего изостатического прессования в газостате и пониженный уровень кратковременной прочнос ти при комнатной и повышенной температурах компактных заготовок изза малой скорости охлаждения равной 0,07 с/с. Целью изобретения является повышение производительности процесса и кратковременной прочности при ком натной и повышенной температурах. Для достижения цели согласно способу горячего изостатического прессования титановых сплавов, вклю чающему нагрев порошка до температу ры на 20-40° С ниже температуры полиморфного превращения сплава с одновременным подъемом давления, выдержку, охлаждение до комнатной тем пературы , охлаждение проводят со скоростью 0,5-1,5 °С/с. Охлаждение на воздухе со скорое тью 0,5-1/5 °С/с после горячего изо статического прессования приводит к образованию оС-фазы требуемой морфологии и фиксации такого количества нестабильнрй (Ь-фаэы, распад которой в процессе дальнейшего отжига приводит к повышению предела кратковременной прочности при комнатной и повышенной температуре при сохранении достаточно высокий пластичности. Охлаждение после горячего изостатического прессования со скоростью менее О,5°С/с увеличивает размер и количество «st-фазы вследствие рекристаллизации процессов и уменьшает количество нестабильной -фазы, что ведет к снижению предела кратковременной прочности как при комнатной, так и повышенной температуре. Охлаждение после горячего изостатического прессования со скоростью более 1,5 С/с приводит к измельчению и уменьшению количества с -фазы и увеличению количества нестабильной f -фазы, что приводит к увеличению значений кратковременной прочности при комнатной и повышенной температуре и значительному снижению характеристик пластичности ( V| . Пример 1. Капсулы размером 270x70 мм из нержавеющей стали с гранулами титановых сплавов ВТЗ-1 и ВТ8, предварительно вакуумированные и герметизированные, помещают в газостат, нагревают до 940 и 960 с соответственно, что на 30° С ниже температуры полиморфного превращения сплавов, с одновременным подъемом давления до 160,0 атм, выдерживают при заданных параметрах в течение 4 ч, затем охлаждают со скоростью 0,5 с/с. Продолжительность цикла горячего изостатического прессования представлена в табл. 1. Кратковременная прочность при комнатной и повышенной температурах компактных заготовок из гранул сплавов БТЗ-1 и ВТ8 приведены в табл. 2. П р и м е р 2. Капсулы размером 270x60 мм из нержавеющей стали с гранулами титановых сплавов ЗТЗ-1 и ВТ8, предварительно вакуумированные и герметизированные, помещают в газостат, нагревают до 940 и 960 С соответственно, что на ниже температуры полиморфного превращения сплавов, с одновременным подъемом давления до 1600 атм, выдерживают при заданных параметрах в течение 4 ч, затем охлаждают со скоростью 1 °С/с. Продолжительность цикла горячего изостатического прессования представлена в табл. 1. Кратковременная прочность при комнатной и повышенной температурах компактных заготовок из гранул сплавов ВТЗ-1 и ВТ8 приведена в табл. 2.

Пример 3. Капсулы размером200x50 мм из нержавеющей стали с гранулами титановых сплавов ВТЗ-1 и ВТ8, предварительно вакуумированные и герметизированные, помещают в газостат, нагревают до 940 и 960 ° С соответственно, -что на 30°С ниже температуры полиморфного превр щения сплавов, с одновременным подъемом давления до 1600 атм, выдерживают при заданных параметрах в течение 4 ч, эатем охлаждают со скоростью 1,5 с/с.

Продолжительность цикла горячего изостатического прессования представлена в табл. 1.

Кратковременная прочность при комнатной и повышенной температурах компактных заготовок из гранул сплавов ВТЗ-1 приведены в табл. 2. ч

Как видно из результатов, представленных в табл. 1, 2 использование предложенного способа горячего изостатического прессования, включающего охлаждение со скоростью О,5-1,5° С/с, позволяет повысить производительность процесса горячего изостатического прессования гранул титановых сплавов за счет сокращения времени охлаждения ком0 пактных заготовок в среднем на

1,5 ч и повысить уровень кратковременной прочности при комнатной температуре на 7-11 кгс/мм и 7 16 кгс/мм для сплавов ВТЗ-1 и

5 ВТ8, соответственно и повышенной температуре (450 и 500 °С1 на 4 9 кгс/мм 2 и 9-13 кгс/мм для сплавов ВТЗ-1 и ВТ8 соответственно табл. 2 ).

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ЗАГОТОВОК ТИПА "ДИСК-ДИСК" И "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ ТИТАНОВЫХ И НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2610658C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2000 |

|

RU2184011C2 |

| ДЕТАЛЬ РАБОЧЕГО КОЛЕСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2477199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2439194C2 |

| Способ получения заготовки постоянного магнита | 1990 |

|

SU1760563A1 |

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИРОКОХОРДНОЙ ПОЛОЙ ЛОПАТКИ КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2417147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ИЗ ЖАРОПРОЧНЫХ ГРАНУЛИРОВАННЫХ СПЛАВОВ | 2014 |

|

RU2583564C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| Способ получения прутковых заготовок из интерметаллидных сплавов для центробежного плазменного распыления | 2017 |

|

RU2676126C1 |

) СПОСОБ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПОРОШКОВ ТИТАНОВЫХ СПЛАВОВ, включающий нагрев порошка до температуры на 20-40 ° С ниже температуры полиморфного превращения сплава с одновременным подъемом давления, вьщержку и охлаждение д0 комнатной температуры, отличающийся тем, что, с целью повышения производительности кратковременной прочности при комнатной и повышенных температурах, охлаждение проводят со скоростью 0,5-1,5 «С/с,

1600

Известный

Предлагаемый по примерам

100-103

Иззвестный

Предлагаемый по примерам

0,07

Таблица 2

101-103

70-72

65-67

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Properties of a ponder Metallurgical fitaninra alloys of high strength at all temperatures, Европейский порошковый симпозиум, 1978, 58, 2 | |||

| Large titanium Parts ty Hip-Sampl Journal, 1977, v | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1984-03-07—Публикация

1982-08-24—Подача