Изобретение относится к области порошковой металлургии и может быть использовано при изготовлении заготовок из интерметаллидных сплавов для последующего центробежного плазменного распыления.

Из уровня техники известен способ изготовления горячедеформированного материала (Einflub der Herstellungsbedingungen auf die Eigenschaften von dispersionsverfestigten Al-Al4C3 - Werkstoffen. J. Schalunov, M. Slesar, M. Bestersi, H. Oppenheim, G. Jangg. Metall, 1986, vol. 40, №6, p. 601-605), включающий в себя механическое легирование алюминиевого порошка со средним размером частиц dср=35 мкм с добавкой углерода М=4 мас. % в виде сажи в высокоэнергетической мельнице в течение 40 мин; горячую обработку механически легированной шихты в течение 1 ч при t=590°С в воздушной атмосфере; формование заготовки давлением рxn=680 МПа; ее выдавливание при температурах нагрева матрицы 400°С и заготовки 590°С. Данный способ характеризуется высокой степенью окисления легированного порошка в процессе горячей обработки.

Также из уровня техники известен способ (RU 2541242 С1, опубл. 10.02.2015 121) механического легирования шихты на основе алюминия углеродом, который включает в себя перемешивание состава в высокоэнергетической мельнице в течение 0,5 ч при содержании углерода в шихте Мгр=2,8 мас. %, формование заготовки и ее последующую горячую обработку давлением, причем шихту на основе алюминия получают механохимической активацией алюминиевого порошка ПА-4 совместно с порошком кремния при его содержании Мкр=18 мас. % в течение τМХА=1 ч в насыщенном водном растворе ортоборной кислоты, горячую обработку давлением проводят с приведенной работой уплотнения w=17-70 МДж/м3. В более конкретном варианте исполнения технология изготовления горячедеформированного материала включает в себя механохимическую активацию алюминиевого порошка ПА-4 совместно с порошком кремния при его содержании Мкр=18 мас. % в течение τМХА=1 ч, при содержании насыщенного водного раствора ортоборной кислоты в шихте Снр=20 мас. % для приготовления активированной шихты, обработку активированной шихты с добавкой углерода Мгр=2,8 мас. % в шаровой планетарной мельнице САНД-1 (диаметр шаров dш=10 мм, соотношение масс шаров и шихты S=10:1) при частоте вращения Vвр=290 мин-1 в течение τ=0,5 ч, последующее формование заготовки (d=12,7 мм) давлением рхп=313 МПа, нагрев в воздушной атмосфере при tн=650°С и τн=2 мин, горячую обработку давлением с приведенной работой уплотнения w=17 МДж/м3. При этом полученный горячедеформированный материал имел плотность ρгш=2,65 г/см3, предел прочности на срез τср=164 МПа и твердость HV 212.

Недостатком вышеуказанного способа 121 является высокое содержание кремния, приводящим к снижению пластичности материала.

Наиболее близким аналогом к заявленному изобретению, по мнению заявителя, является (RU 2353689 С2, опубл. 20.05.2008, /3/) способ приготовления расплава, содержащего алюминий, кремний, никель, бериллий, и его распыления с получением порошка сплава. Затем осуществляют механическое легирование порошка дисперсными углеродом и кремнием с доведением содержания кремния в материале до 35-46 мас. % в азотно-кислородной смеси с содержанием кислорода 2-8 об. %. Полученный материал имеет однородную дисперсную структуру, что обеспечивает высокую стабильность прецизионных характеристик упругости. В примере исполнения способ получения порошкового материала включает плавление алюминия А7, введение бериллия в количестве 0,002% от массы А7 в виде лигатуры Аl - 2% Be, легирование расплава на содержание в расплаве Si 15,3% и Ni 4,67% (из расчета 3% Ni в композиционном материале), распыление расплава, рассев полученного порошка с выделением фракции <80 мкм, механическое легирование порошка фракции <80 мкм в аттриторе, в смеси N2 - 5% О2, дисперсными углеродом на содержание 1% и кремнием фракции ≤2 мкм - 32,36% (до 42,5% в порошковой композиции), рассев полученной композиции с выделением фракции <160 мкм; дегазация, компактирование полученной композиции и опрессовка заготовок.

Недостатком вышеуказанного способа /3/ является низкая однородность материала.

Задачей заявляемого способа является получение шаровидных гранул интерметаллидных сплавов. Необходимость идеальной шаровидности обусловлена требованиями современных технологий 3D-печати. Такие гранулы можно получать процессом центробежного плазменного распыления. Проблемой является получения исходных прутковых заготовок из интерметаллидных сплавов для процесса центробежного плазменного распыления. Классические методы (литейные) не всегда обеспечивают необходимый уровень свойств пластичности и прочности.

Технический результат заключается в повышении пластичности и кратковременной прочности и обеспечении однородности химического состава.

Технический результат достигается следующим образом.

Способ получения прутковых заготовок для центробежного распыления характеризуется тем, что в аттритор засыпают смесь порошков, создают защитную среду, проводят механохимический синтез целевых фаз в высокоэнергетическом режиме работы аттритора с параметрами, выбранными в соответствии с характеристиками смеси порошков, при одновременном охлаждении аттритора, после окончания механохимического синтеза аттритор переводят в более медленный режим работы, синтезированную порошковую смесь целевого фазового состава пересыпают в герметично соединенный с аттритором резервуар, из которого под действием вибрации эту смесь загружают в капсульную оснастку, затем капсульную оснастку со смесью порошков помещают в вакуумную камеру и герметично заваривают с применением электроннолучевой сварки, после чего герметично заваренную капсульную оснастку с содержащийся в ней смесью порошков помещают в газостат и проводят горячее изостатическое прессование, затем капсульную оснастку вынимают из газостата и механическим путем снимают элементы капсульной оснастки, оставляя готовый электрод.

В возможном варианте исполнения изобретения используют смесь порошков с размером частиц менее 40 мкм.

В возможном варианте исполнения изобретения защитную среду создают путем подачи инертного газа.

В возможном варианте исполнения изобретения в качестве инертного газа защитной среды может быть использован газ аргон.

В возможном варианте исполнения изобретения защитную среду обеспечивают путем непрерывной подачи инертного газа.

В возможном варианте исполнения изобретения процесс механохимического синтеза целевых фаз в высокоэнергетическом режиме работы аттритора проводят в течении 8-40 часов.

В возможном варианте исполнения изобретения охлаждение аттритора проводят посредством водяной рубашки.

В возможном варианте исполнения изобретения один из параметров режима работы аттритора характеризует вращение вала его мешалки.

В возможном варианте исполнения изобретения скорость вращение вала мешалки аттритора в рабочем режиме составляет 200-600 мин-1.

В возможном варианте исполнения изобретения скорость аттритора в более медленном режиме работы составляет 30-40 мин-1

Применение процесса механохимического синтеза интерметаллидных сплавов обусловлено, тем что в результате формируется дисперсная микроструктура сплава с размером зерен менее 10 мкм, в результате чего в значительной степени повышается пластичность и кратковременная прочность заготовки.

Данный метод является альтернативным классическому литью, при котором получаемые заготовки имеют крупнозернистую структуру и неравномерный химический состав, а также литейные дефекты. Данные негативные факторы не позволяют эффективно проводить процесс центробежного плазменного распыления и получать качественные гранулы.

Процесс механохимического синтеза в аттриторе проводят в защитной среде аргона для снижения вероятности загрязнения порошковой смеси кислородом и другими составляющими воздуха в случае контакта с атмосферой.

В качестве размольной среды используют твердосплавные шары из сплава WC-Co для снижения уровня загрязнения порошковой смеси продуктами износа шаров. При этом используют шары различного диаметра, что позволяет повысить эффективность синтеза более чем на 30%.

Время синтеза обусловлено достижением полного формирования целевых фаз и в значительной степени зависит от состава исходной загружаемой смеси.

Скорость вращения вала мешалки также определяет кинетику синтеза (чем больше скорость, тем быстрее синтез), поэтому используется наибольшее значение, определяемое конструкцией аттритора.

Исходный гранулометрический состав порошковой смеси также влияет на эффективность синтеза, которая в случае использования частиц большего размера снижается вследствие затрат времени и энергии на первоначальное измельчение.

Материал исполнения капсульной оснастки выбирают исходя из анализа возможных реакций порошковой смеси с элементами капсул при высоких температурах, используемых при ГИП, т.е. материал капсулы должен быть инертен по отношению к компонентам порошковой смеси получаемой в аттриторе.

Параметры ГИП в значительной степени зависят от химического и фазового состава компактируемой смеси порошков.

Засыпка порошка в капсульную оснастку под действием вибрации обусловлена необходимостью обеспечения как можно более плотной засыпки порошка. Свободная засыпка порошка может приводить к искажению заданной формы компактной заготовки. Вибрация способствует наибольшей плотности засыпки, которая должна составлять не менее 60% от теоретической плотности компактной заготовки.

Заявляемый способ в примере исполнения можно описать следующим образом.

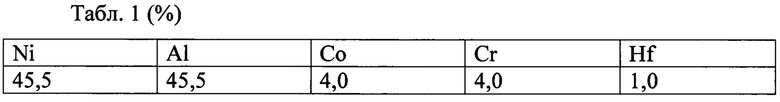

В аттритор Union Process SD-1 засыпают 5 кг исходной смеси, имеющей следующий состав (табл. 1, %): Ni - 45,5; Аl - 45,5; Со - 4,0; Сr - 4,0; Hf - 1,0.

При этом масса шаров аттритора для этого состава составляет 32 кг, а соотношение между шарами - 10 мм/5 мм=50 мас. % / 50 мас. %. В качестве материала шаров используют WC+6 мас. % Со.

Затем создают защитную среду путем непрерывной подачи инертного газа аргона в полость корпуса аттритора и на участок контакта вала мешалки с крышкой аттритора.

После этого начинают проводить процесс перемешивания со скоростью вращения вала мешалки атритера 600 мин-1 в течении 18 часов.

По окончанию помола аттритор подвергают разгрузке путем открывания шиберной задвижки на разгрузочном патрубке внизу корпуса аттритора. Порошок под действием медленного вращения вала мешалки (30-40 мин-1) ссыпается в резервуар, в который также непрерывно подается защитный газ аргон. После завершения разгрузки шибер закрывают и отстыковывают специальный резервуар, порошок в котором находится под защитой атмосферы аргона.

Затем порошок из резервуара под действием вибрации загружают в специальную капсульную оснастку из нержавеющей стали, состоящую из нескольких элементов: полой трубы, удлинителя и крышки. После засыпки капсулу помещают в вакуумную камеру, в которой газ аргон откачивают, и откаченную капсулу заваривают электронным лучом. После заварки герметичную капсулу направляется на процесс ГИП, где подвергают всестороннему сжатию при температуре 1250-1300°С в течение времени выдержки 3 часа.

После процесса ГИП элементы стальной капсулы снимают токарной обработкой, и в результате получают пруток заданного химического и фазового состава, имеющий повышенную пластичность и кратковременную прочность и однородный химический состав.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| Способ получения сферического порошка борида высокоэнтропийного сплава | 2022 |

|

RU2808748C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ СПЛАВОВ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ ПРИМЕНЕНИЯ В АДДИТИВНЫХ ТЕХНОЛОГИЯХ | 2021 |

|

RU2779571C2 |

| Способ получения сферического порошка высокоэнтропийного сплава, легированного азотом | 2023 |

|

RU2829621C1 |

| МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2256003C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2484926C2 |

| Способ получения борида высокоэнтропийного сплава | 2022 |

|

RU2804391C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

Изобретение относится к получению прутковых заготовок для центробежного плазменного распыления из интерметаллидного сплава. В аттритор засыпают смесь порошков для получения интерметаллидного сплава, создают защитную среду, проводят механохимический синтез в высокоэнергичном режиме со скоростью вращения вала мешалки 20-600 мин-1 при одновременном охлаждении аттритора с обеспечением получения дисперсной микроструктуры сплава с размером зерен менее 10 мкм. После окончания механохимического синтеза аттритор переводят режим работы со скоростью вращения вала мешалки 30-40 мин-1 и пересыпают полученный порошок сплава в герметично соединенный с аттритором резервуар, из которого под действием вибрации загружают в капсульную оснастку. Капсульную оснастку с порошком помещают в вакуумную камеру и герметично заваривают с применением электронно-лучевой сварки, после этого помещают в газостат и проводят горячее изостатическое прессование, оснастку вынимают из газостата и механическим путем снимают элементы оснастки с получением прутковой заготовки. Обеспечивается повышение пластичности, кратковременная прочность и однородность химического состава. 6 з.п. ф-лы, 1 табл.

1. Способ получения прутковых заготовок для центробежного плазменного распыления из интерметаллидного сплава, отличающийся тем, что в аттритор засыпают смесь порошков для получения интерметаллидного сплава, создают защитную среду, проводят механохимический синтез в высокоэнергичном режиме со скоростью вращения вала мешалки 20-600 мин-1 при одновременном охлаждении аттритора с обеспечением получения дисперсной микроструктуры сплава с размером зерен менее 10 мкм, после окончания механохимического синтеза аттритор переводят режим работы со скоростью вращения вала мешалки 30-40 мин-1 и пересыпают полученный порошок сплава в герметично соединенный с аттритором резервуар, из которого под действием вибрации загружают в капсульную оснастку, затем капсульную оснастку с порошком помещают в вакуумную камеру и герметично заваривают с применением электронно-лучевой сварки, после этого герметично заваренную капсульную оснастку с порошком помещают в газостат и проводят горячее изостатическое прессование, затем капсульную оснастку вынимают из газостата и механическим путем снимают элементы капсульной оснастка с получением прутковой заготовки.

2. Способ по п. 1, отличающийся тем, что используют смесь порошков с размером частиц менее 40 мкм.

3. Способ по п. 1, отличающийся тем, что защитную среду создают путем подачи инертного газа.

4. Способ по п. 3, отличающийся тем, что в качестве инертного газа защитной среды используют аргон.

5. Способ по п. 3, отличающийся тем, что осуществляют непрерывную подачу инертного газа.

6. Способ по п. 1, отличающийся тем, что механохимический синтез в высокоэнергичном режиме проводят в течение 8-40 часов.

7. Способ по п. 1, отличающийся тем, что охлаждение аттритора проводят посредством водяной рубашки.

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2353689C2 |

| УСТАНОВКА ДЛЯ ЗАПОЛНЕНИЯ И ГЕРМЕТИЗАЦИИ КАПСУЛ С МЕТАЛЛИЧЕСКИМ ПОРОШКОМ | 2013 |

|

RU2536021C1 |

| Способ изготовления компактных заготовок из гранул титановых сплавов | 1991 |

|

SU1787687A1 |

| CN 101391301 A, 25.03.2009. | |||

Авторы

Даты

2018-12-26—Публикация

2017-10-20—Подача