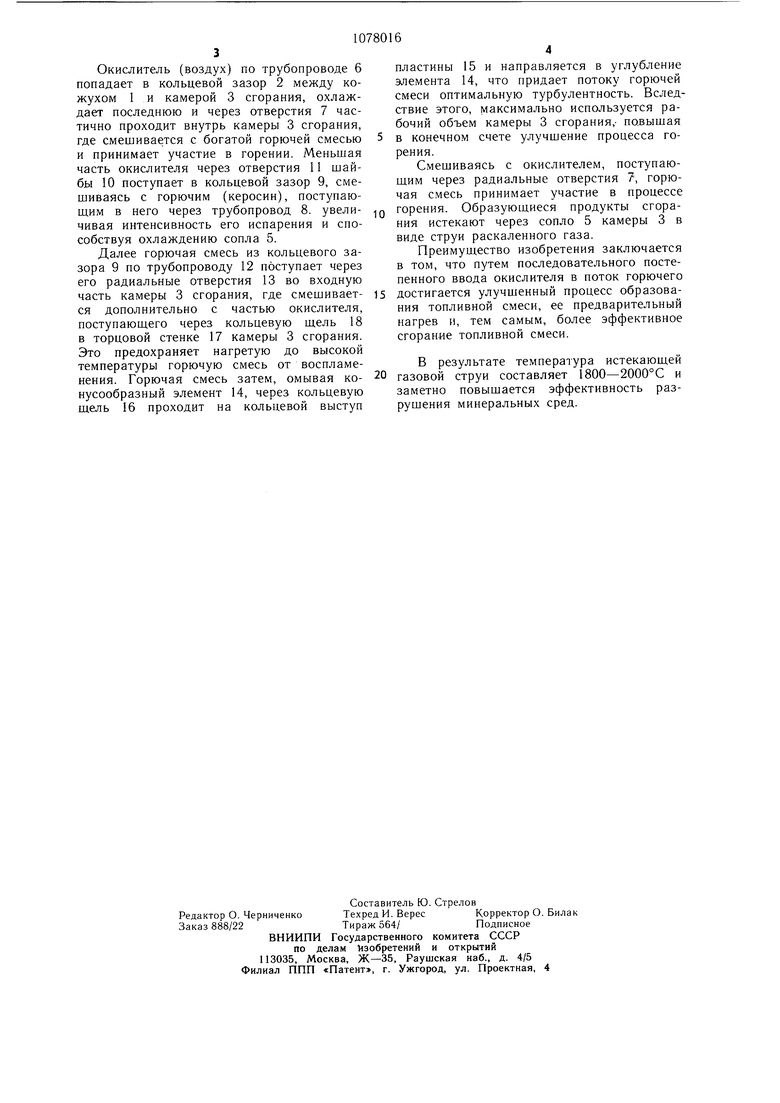

Изобретение относится к устройству для термического разрушения минеральных сред струей высокотемпературного газа и может быть использовано для бурения и резки горных пород, бетона. Известно устройство для термического разрушения минеральных сред нагретым газом, имеюшее расположенную с кольцевым зазором в кожухе камеру сгорания с соплом для истечения продуктов сгорания, при этом магистраль подвода горючего сообшена с кольцевым зазором, в который подается газообразный окислитель для образования топливной смеси, подаваемой затем в камеру сгорания. Образованная в кольцевом зазоре топливная смесь успевает подогреться при своем движении в камеру сгорания, в результате чего улучшается процесс сгорания топливной смеси и повышается производительность устройства 1. Однако в этом устройстве смещение компонентов топливной смеси до однородного состояния получить трудно ввиду уноса капелек жидкого горючего потоком окислителя в камеру сгорания, что негативно влияет на процесс горения. Наиболее близким к изобретению по технической сушности является устройство для термического разрушения минеральных сред струей высокотемпературного газа, содержащее кожух, размещенную в нем с кольцевым зазором камеру сгорания, оснапленную на входе распределительной головкой и на выходе соплом для истечения струи газа, трубопровод для подвода газообразного окислителя в кольцевой зазор и камеру сгорания, и трубопровод для подвода жидкого горючего, проходящий через кольцевой зазор между соплом и кожухом и соединенный с распределительной головкой. Благодаря тако.му расположению трубопровода горючего в устройстве достигается подогрев жидкого горючего, которое в таком состоянии впрыскивается через форсунку в камеру сгорания, куда одновременно подается окислитель для образования топливной смеси. В этом случае обеспечивается надежность запуска устройства в работу при меньших энергетических затратах па предварительный подогрев горючего 2. Однако качественного смешения горючего и окислителя получить не удается из-за ограниченного объема ка.меры егорания. Цель изобретения - улучн1ение подготовки топливной смеси. Эта цель достигается тем, что устройство для термического разрушения минеральных сред струей высокотемпературного газа, содержашее кожух, размещенную в не.м с кольцевым зазором камеру сгорания, оснащенную на входе распределительПОЙ головкой и на выходе соплом для истечения струи газа, трубопровод для подвода газообразного окислителя в кольцевой зазор и камеру сгорания и трубопровод для подвода жидкого горючего, проходящий через кольцевой зазор между соплом и кожухом и соединенный с распределительной головкой, снабжено установленной в кольцевом зазоре ближе к соплу дроссельной шайбой для пропуска части окислителя в трубопровод горючего, а распределительная головка выполнена в виде размещенного на выходе из трубопровода горючего конусообразного элемента и закрепленной внутри камеры сгорания на ее входе кольцевой пластины, образующей с конусообразным элементом турбулизатор потока при проходе топливной смеси в камеру сгорания. На чертеже показана схема предлагаемого устройства. Устройство для термического разрушения минеральных сред имеет кожух 1, в котором с кольцевым зазором 2 размещена камера 3 сгорания, оснащенная на входе распределительной головкой 4 и на выходе соплом 5 для истечения образующихся продуктов сгорания в виде струи газа. Кожух 1 соединен с трубопроводом 6 подвода газообразного окислителя в кольцевой зазор 2 и камеру 3 сгорания. Для поступления окислителя в камеру 3 сгорания из кольцевого зазора 2 в ее боковой стенке предусмотрены отверстия 7. Нодача жидкого горючего в ка.меру 3 сгорания осуществляется по трубопроводу 8, выходяншму в кольцевой зазор 9 между кожухом 1 и соплом 5, при этом кольцевой зазор 2 отделен от кольцевого зазора 9 дроссельной шайбой 10. Проходное сечение отверстий 11 шайбы 10 в 2,5 раза больше проходного сечения трубопровода 8 подачи горючего. Таким образом, часть окислителя из зазора 2 поступает в зазор 9, где смещивается с горючим. Горючее в смеси с окислителем по трубопроводу 12 поступает к распределительной головке 4 через радиальные отверстия 13 в трубопроводе 12. Сечение его превышает в 1,7 раза сумму сечений отверстий 11 и трубонровода 8. Распределительная головка 4 содержит размещенный на выходе из трубопровода 12 конусообразный элемент 14 и расположенную внутри камеры 3 сгорания на ее боковой стенке кольцевую пластину 15, которые образуют между собой кольцевую щель 16 для прохода топливной смеси в камеру 3 сгорания. При этом, трубопровод 12 образует с торцовой стенкой 17 камеры 3 сгорания кольцевую щель 18, через которую часть окислителя поступает из трубопровода 6 в камеру 3 сгорания. Устройство работает следующим образом. 3 Окислитель (воздух) по трубопроводе 6 попадает в кольцевой зазор 2 между кожухом 1 и камерой 3 сгорания, охлаждает последнюю и через отверстия 7 частично проходит внутрь камеры 3 сгорания, где смешивается с богатой горючей смесью5 и принимает участие в горении. Меньшая часть окислителя через отверстия 11 шайбы 10 поступает в кольцевой зазор 9, смешиваясь с горючим (керосин), поступающим в него через трубопровод 8. увели-.jg чивая интенсивность его испарения и способствуя охлаждению сопла 5. Далее горючая смесь из кольцевого зазора 9 по трубопроводу 12 поступает через его радиальные отверстия 13 во входную часть камеры 3 сгорания, где смещивает-15 ся дополнительно с частью окислителя, поступающего через кольцевую щель 18 в торцовой стенке 17 камеры 3 сгорания. Это предохраняет нагретую до высокой температуры горючую смесь от воспламенения. Горючая смесь затем, омывая ко-20 нусообразный элемент 14, через кольцевую щель 16 проходит на кольцевой выступ 10780 6 4 пластины 15 и направляется в углубление элемента 14, что придает потоку горючей смеси оптимальную турбулентность. Вследствие этого, максимально используется рабочий объем камеры 3 сгорания,- повышая в конечном счете улучшение процесса горения. Смешиваясь с окислителем, поступающим через радиальные отверстия 7, горючая смесь принимает участие в процессе горения. Образующиеся продукты сгорания истекают через сопло 5 камеры 3 в виде струи раскаленного газа. Преимущество изобретения заключается в том, что путем последовательного постепенного ввода окислителя в поток горючего достигается улучшенный процесс образования топливной смеси, ее предварительный нагрев и, тем самым, более эффективное сгорание топливной смеси. В результате температура истекающей газовой струи составляет 1800-2000°С и заметно повышается эффективность разрушения минеральных сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термического бурения горных пород высокотемпературной реактивной струей газа | 1979 |

|

SU866094A1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| Устройство для термического разрушения минеральных сред струями газа | 1981 |

|

SU1101538A1 |

| Устройство для термического разрушения минеральных сред струями раскаленного газа | 1976 |

|

SU575418A1 |

| СПОСОБ ПОДАЧИ ГОРЮЧЕГО В КАМЕРУ ТЕПЛОВОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2145039C1 |

| Устройство для термического разрушения минеральных сред струями раскаленного газа | 1982 |

|

SU1048102A1 |

| Устройство для огнеструйной обработки минеральных сред | 1977 |

|

SU734408A1 |

| Устройство для термического разрушения горных пород | 1987 |

|

SU1469076A1 |

| Устройство для термического разрушения горных пород (его варианты) | 1980 |

|

SU899940A1 |

| Устройство для термического разрушения минеральных сред струями высокотемперетурного газа | 1979 |

|

SU857473A2 |

УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ СРЕД СТРУЕЙ ВЫСОКОТЕМПЕРАТУРНОГО ГАЗА, содержащее кожух, размещенную в нем с кольцевым зазором камеру сгорания, оснащенную на входе распределительной головкой и на выходе соплом для истечения струи газа, трубопровод для подвода газообразного окислителя в кольцевой зазор и камеру сгорания, и трубопровод для подвода жидкого горючего, проходящий через кольцевой зазор между соплом и кожухом и соединенный с распределительной головкой, отличающееся тем, что, с целью улучшения подготовки топливной смеси, оно снабжено установленной в кольцевом зазоре, ближе к соплу, дроссельной щайбой для пропуска части окислителя в трубопровод горючего, а распределительная головка выполнена в виде размещенного на выходе из трубопровода горючего конусообразного элемента и закрепленной внутри камеры сгорания на ее входе кольцевой пластины, образующей с конусообразным элементом турбулизатор потока при проходе топливной смеси в ка(Л меру сгорания. 00 С5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки топливний смеси для огнеструйных горелок | 1978 |

|

SU875023A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнеструйная горелка для термического разрушения минеральных сред | 1978 |

|

SU724720A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-07—Публикация

1982-12-13—Подача