;о о эо эо Изобретение относится к черной металлургии, а именно к высокопрочным немагнитным сталям и может быть использовано в специальном машиностроении для немагнитных деталей ма шин и приборов, работающих при нормальных и низких температурах, а также для криогенного оборудования. Известна высокомарганцевая сталь ij , содержащая, вес. %:, Углерод0,04-0,08 Марганец 17,0 -23,0 Алюминий1,0 -3,0 Кремний0,1 -0,3 Ванадий0,05-0,10 Кальций0,03-0,10 Железо Остальное Однако эта сталь характеризуется недостаточной стабильностью аустенитной структуры из-за относительно низкой концентрации основного аусте нитообразующего элемента - марганца В соответствии с диаграммой состояния системы fe-Mn в стали с 17-23% Мп, содержащей 1-3 вес.% ДС, возмож но образование, с одной стороны,при охлаждении от высоких температур не большого количества О -феррита, уменьшакадего пластичность стали, а, с другой стороны, при нагружении в области отрицательных температур мартенситных а - и f -фаз, сообщающих, .стали повышенную склонность к хрупкому разрушению. Появление в структуре стали ферромагнитных oL и о -фаз наряду с понижением пластичности и ударной вязкости приводи к возрдстайию величины магнитной пр ницаемости выше допустимого значени 1,003, что в сочетании со сравнител но невысокими прочностными характеристиками указанной стали делает не возможным ее применение в качестве немагнитного материала для криогенной техники. Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь JJ2 , содержащая, вес.%: Углерод0,4-0,5 Марганец 16,0-18,0 ХромДо 0,5 Никель До 0,5 Алюминий До 2,5-3,2 Железо Остальное Недостатком известной стали является резкое ухудшение свариваемости и коррозионно-механической прочности из-за высокого содержания углерода, делакнцего эту сталь непригодной дпя использования в сварных конструкциях. Крюме того, повышенная концентрадня углерода требует высокой температуры нагрева под закалку и больших скоростей охлаждения вследствие onaic нести выделения по границам зерен карбидной, сетки, способствующей снижению пластичности и ударной вязкостр стали. Таким образом, в реальных условиях применение известной стали ограничено изделиями только небольшого сечения. Выделение карбидов в структуре стали с 16-18 Бес.% ,уменьшает стабильность аустенита при низких температурах и приводит к образованию (X - и -мартенситов деформации, следствием чего является пониженный уровень пластических и вязких свойств в области отрицательных температур. Цель изобретения - повышение пластических свойств при криогенных температурах при сохранении прочности и стабильной немагнитности, а также свариваемости и коррозионно-механической прочности стали. Для достижения указанной цели сталь, содержащая углерод, марганец, алюминий, железо, дополнительно содержит азот и кальций при следующем соотношении компонентов, мас.%: Углерод0,01-0,05 Марганец25,0-30,0 Алюминий3,5-5,0 Азот0,02-0,10 Кальций0,004-0,006 ЖелезоОстальное Пониженное содержание углерода в предлагаемой стали обуславливает хорошую свариваемость и повышенную коррозионно-механйческую прочность стали (образцы из предлагаемой стали при переменных напряжениях +30 МПа вьодерясивгиот без разрушения 3,5-10 циклов при испытаниях в синтетич ской морской воде, в то время как образщл из известной стали разрушаются через 2, Ц1}клов) . Более высокое содержание марганца (25,0-30,0 мас.%) в стали, в первую очередь, связано со стабилизацией.. аустенита по отношению к - Е превращению, протекающему в железомарганцевых сплавах с концентрацией марганца менее 25,0% и охрупчивающему сталь, без дополнительного легирования углеродом. С другой стороны марганец, как аустенитообразующий элемент, в указанных пределах компенсирует ферритообразующее действие алюминия. Увеличение содержания марганца в стали выше 30 мас.% нецелесообразно как с экономической точки зрения, так и вследствие появления склонности к хрупкому разрушению, свойственному высокомарганцевому аустениту с 3350% Mh. высокая стабильность к образованию ферромагнитного с6 -мартенсита при низкотемпературной пластической деформации достигнута в стали за счет микродобавок другого аустенитообразую1чего элемента - азота (до 0,1 мас.%). Легирование стали азотом приводит к образованию дисперсных нитридов алюминия,, уменьшающих склонность к росту зерна стали в процессе нагрева под закалку. I При концентрации азота в стали менее 0,02 мас.% нитриды алюминия не образуются.

Устойчивость стали по отношению к у - f -превращению при деформации достигнута за счет легирования 3,55,0 мас.% алюминия. Уменьшение количества алюминия в стали ниже 3,5 мас.% может приводить к образовнию -мартенсита при нагружении и, как следствие, к снижению значений 6oi2 Увеличение содержания алн 1Иння Bfcffiie 5 мае.% сопровождается появлением в структуре стали 8 -феррита и, следовательно, потерей немагнитности стали и снижением величин S и j .

Кроме того, легирование алюминия в указанных пределах, увеличивая энергию дефектов упаковки стали, обеспечивает получение достаточно высоких пластических свойств в стали с понижением температуры нагружения до 196°С, а также приводит к росту прочностных характеристик. Последнее может быть связано с изменением механизма пластического деформирования стали при охлаждении, развитием двойникования, требующего приложения относительно больших механических нагрузок и приводящего к образованию в аустенитной матрице большого количества пересекающихся по различным кристаллографическим направлениям микродвойникоз деформации; 0 -феррит, сС - и - мартенситные фазы в структуре стали ртсутствуют.

Модифицирование стали поверхностно-активным элементом - кальцием в количестве 0,004-0,006 мас.% препятствует росту зерна и положительно влияет на глобуляризацию неметаллических включений, что способствует росту пластических характеристик стали при низких температурах.

Колебание содержания углерода в указанных пределах практически ие влияет на механические свойства стали в интервале температур (ZO) (196) С и не отражается на магнитных характеристиках стали, повышение содержания углерода более 0,05 мас.% ухудшает свариваемость и коррозионно- механическую прочность стали.

Предлагаемая сталь легко обрабатывается резанием, имеет меньший удельный вес, не содержит дефицитных легирующих элементов. Горячая прокатка и ковка не вызывают затруд0нений.

Слитки предлагаемой и известной сталей массой по 10 кг выплавлены в индукционной печи ЛПЗ-37 и прокатаны в прутки сечением 1313 1050-1150С.

5

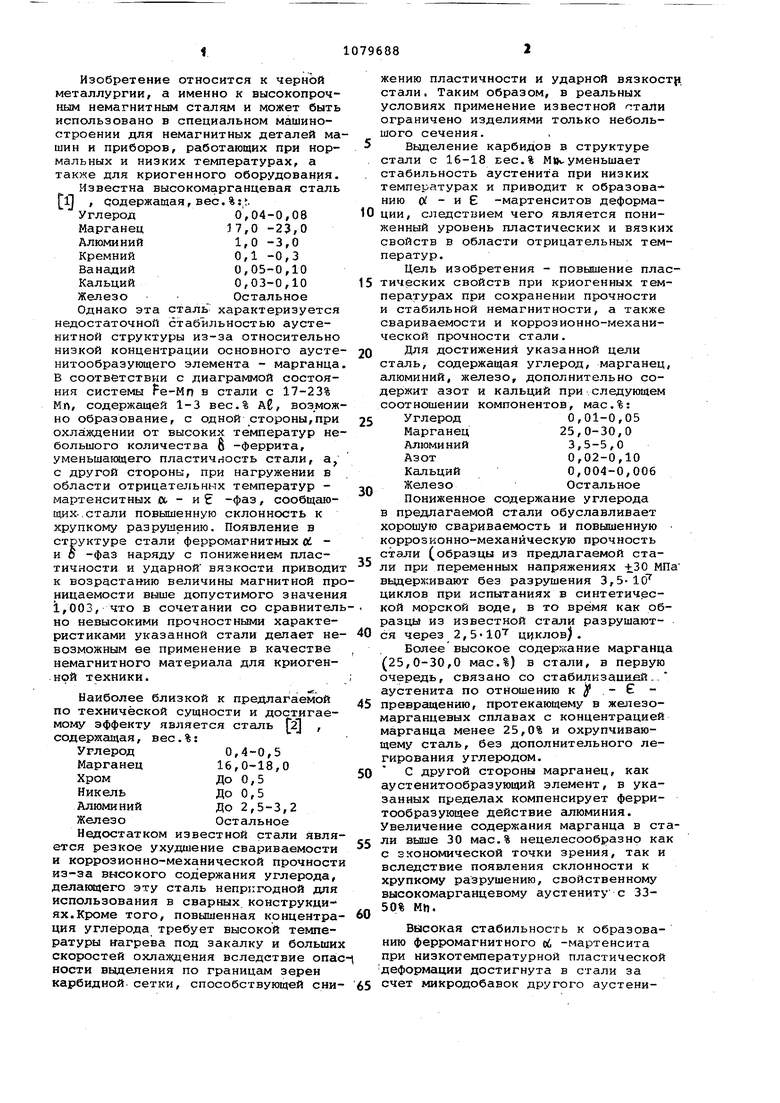

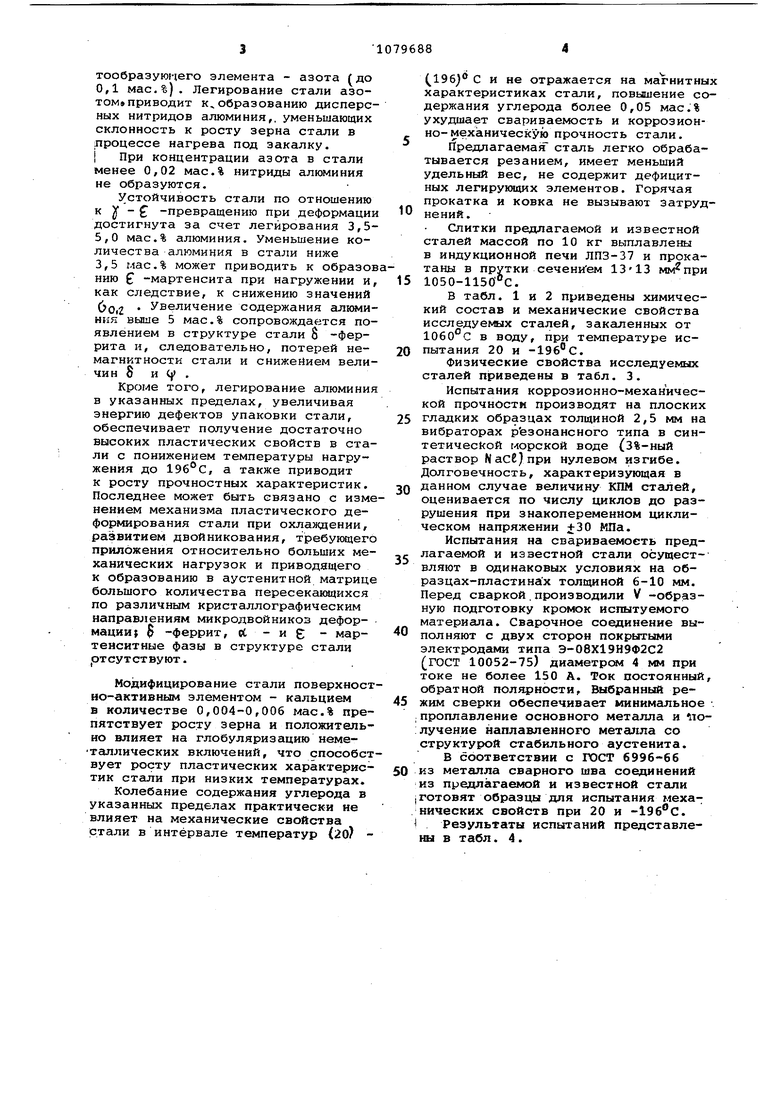

В табл. 1 и 2 приведены химический состав и механические свойства исследуемых сталей, закаленных от в воду, при температуре испытания 20 и -196°С.

0

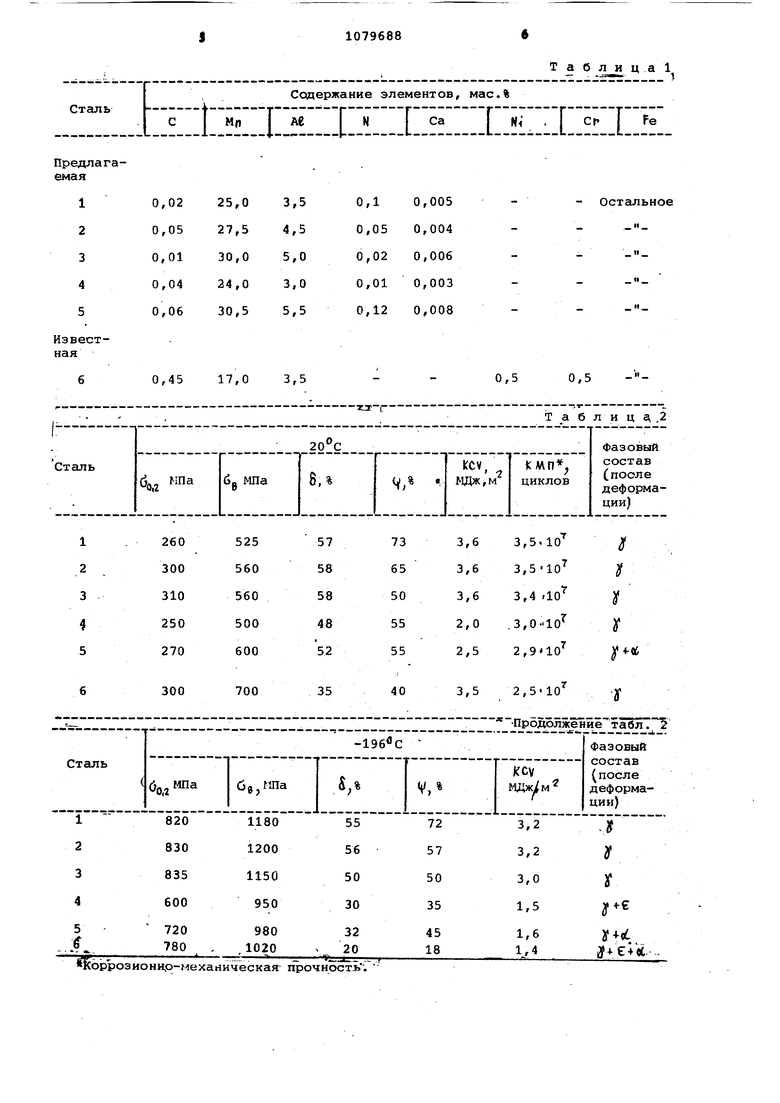

физические свойства исследуемых сталей приведены в табл. 3.

Испытания коррозионно-механической прочности производят на плоских гладких образцах толщиной 2,5 мм на

5 вибраторах резонансного типа в синтетической морской воде {з%-ный раствор Nac6}пpи нулевом изгибе. Долговечность, характеризующая в данном случае величину КПМ сталей,

0 оценивается по числу циклов до разрушения при знакопеременном циклическом напряжении +30 МПа.

Испытания на свариваемость предлагаемой и известной стали осущест5вляют в одинаковьлх условиях на образцах-пластинах толщиной 6-10 мм. Перед сваркой.производили V -образную подготовку кромок испытуемого материала. Сварочное соединение вы0полняют с двух сторон покрытыми электродами типа Э-08Х19Н9Ф2С2 (ГОСТ 10052-75) диаметре 4 мм при токе не более 150 А. Ток постоянный, обратной полярности. Выбранный ре5жим сверки обеспечивает минимальное проплавление основного металла и получение наплавленного металла со структурой стабильного аустенита.

В соответствии с ГОСТ 6996-66 из металла сварного шва соединений

0 из предлагаемой и известной стали |готовят образцы для испытания меха-: нических свойств при 20 и . Результаты испытаний представлены в табл. 4.

Содержание элементов, мас.% Сталь

га3,5

25,0

0,02

4,5 27,5 0,05 5,0 30,0 0,01 3,0 24,0 0,04 5,5 30,5 0,06

т3,5

0,45 17,0

Таблица

Ре

Остальное

0,005 0,004 0,006

« 0,003

и 0,008

0,5

0,5

Т а блиц а, ,2 l LlIIilZII I-Г-Е - :....

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2008 |

|

RU2367710C1 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2014 |

|

RU2583229C9 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| Способ производства низколегированного рулонного проката | 2022 |

|

RU2793012C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ (ВАРИАНТЫ) | 1992 |

|

RU2074900C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

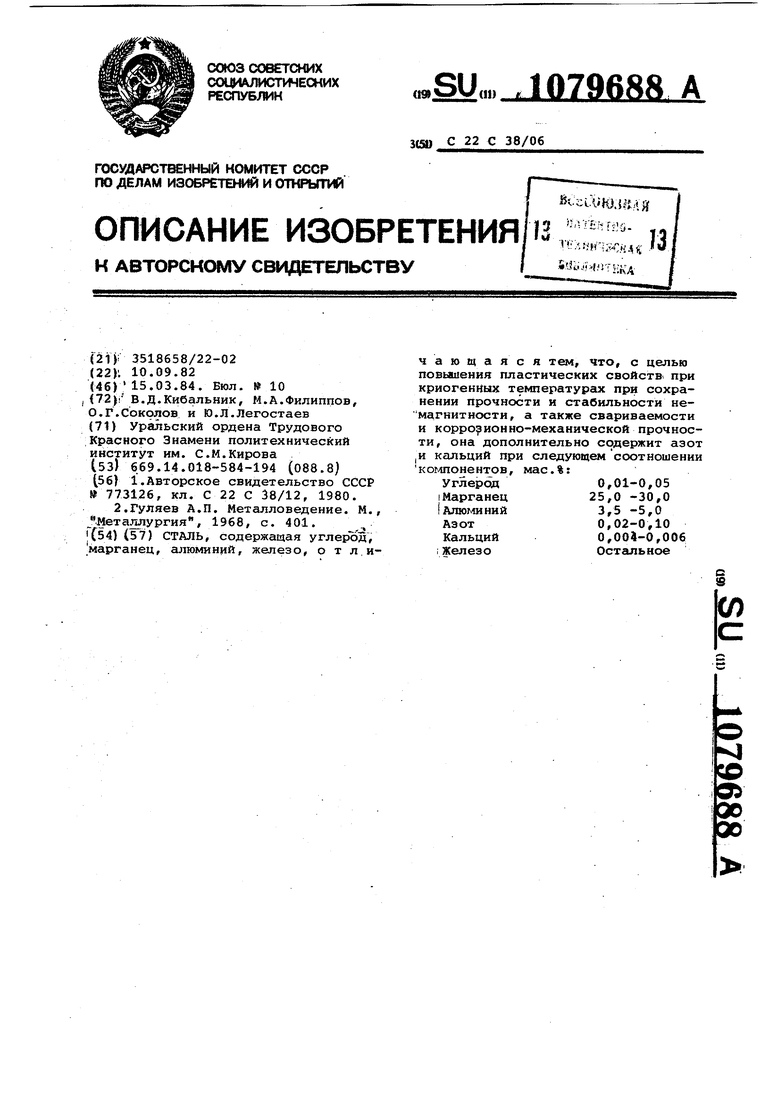

СТАЛЬ, содержащая углерод, марганец, алюминий, железо, о т л.ичающаяся тем, что, с целью повышения пластических свойств при криогенных температурах при сохранении прочности и стабильности немагнитности, а также свариваемости и корро ионно-механической прочности, она дополнительно содержит азот |И кгшьций при следующем соотношении ког«1онентрв, мас.%: Углерод0,01-0,05 IМарганец 25,0 -30,0 IАлюминий3,5 -5,0 АЗОТ0,02-0,10 Кальций0,004-0,006 ;ЖелезоОстальное

57 58 58 48 52

525

260 560 300 310 560 500 250 600 270

35

700

300

Коррозионнр-неханическая прочность.

3,5.10

3,6 3,5-10 3,6 3,4 fio 3,6

2,0 .3,0-10

У

2,

2,5

3,5 2,5-10 у

280

600

Таблица4

650

13

0,8

800

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Металловедение | |||

| М., Металлургия, 1968, с | |||

| Нефтяная топка для комнатных печей | 1922 |

|

SU401A1 |

Авторы

Даты

1984-03-15—Публикация

1982-09-10—Подача