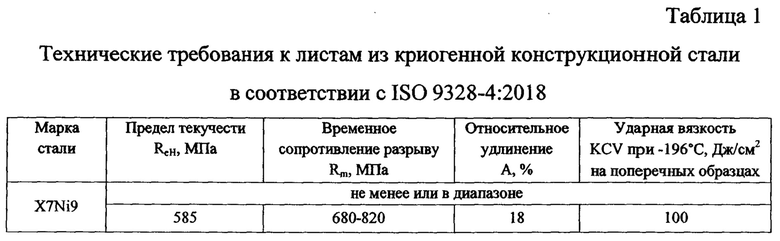

Изобретение относится к черной металлургии, в частности к производству нового высокоэффективного вида металлопродукции - листового проката из криогенной конструкционной стали, используемой для изготовления оборудования, предназначенного для производства, транспортировки и хранения сжиженного природного газа. Данный листовой прокат должен сочетать в себе высокую прочность, достаточную пластичность и вязкость при температурах до минус 196°С. В таблице 1 представлены требования к механическим свойствам листового проката из криогенной конструкционной стали в соответствии с ISO 9328-4:2018 «Прокат плоский стальной для сосудов, работающих под давлением. Технические условия поставки. Часть 4. Легированная никелем сталь с заданными свойствами при низкой температуре».

Известен способ производства высокопрочной листовой стали, включающий изготовление стальных слябов, их нагрев до температуры не ниже 1150°С, горячую прокатку в листы с суммарным обжатием не менее 80%, закалку водой от температуры 890-930°С и последующий высокотемпературный отпуск при 600-680°С (см. пат. РФ №2433191, C21D 8/02, С22С 38/26).

Недостатком известного способа является то, что сталь после закалки и отпуска не позволяет обеспечить сопротивление разрушению при криогенных температурах до минус 196°С по вязкому механизму.

Наиболее близким аналогом к заявляемому изобретению является способ производства высокопрочной листовой стали, включающий непрерывную разливку стали в слябы, их нагрев, многопроходную горячую прокатку листов, двойную закалку в воде с последующим высоким отпуском с охлаждением на воздухе. Причем нагрев слябов производят до температуры 1280°С, температуру конца чистовой прокатки устанавливают не выше 800°С, закалку водой на первом этапе проводят от температуры 940-970°С, после чего листы повторно нагревают и закаливают от температуры 840-870°С, а отпуск осуществляют при температуре 500-560°С (см. патент РФ №2533469, C21D 8/02, С22С 38/54, С22С 38/58).

Недостатком известного способа является то, что пониженные характеристики вязкости и пластичности ограничивают применение стали для изготовления криогенной техники, эксплуатирующейся при температурах до минус 196°С.

Технический результат изобретения состоит в обеспечении высокой хладостойкости горячекатаных листов из криогенной конструкционной стали (ударная вязкость KCV при минус 196°С не менее 100 Дж/см2) при одновременном сочетании повышенной прочности (предел текучести не менее 585 МПа, временное сопротивление разрыву не менее 680 МПа) и пластичности (относительное удлинение не менее 18%).

Указанный технический результат достигается тем, что в способе производства листов из криогенной конструкционной стали, включающем получение непрерывнолитого сляба, его нагрев, горячую прокатку, двойную закалку листов с последующим отпуском, согласно изобретению непрерывнолитой сляб получают из стали следующего химического состава, мас. %:

при этом первую закалку осуществляют с температуры аустенитизации от 770 до 930°С, вторую закалку из межкритического интервала температур от 640 до 730°С, а отпуск - в интервале температур от 540 до 630°С.

Сущность изобретения состоит в том, что комплекс механических и эксплуатационных свойств листовой стали определяются ее химическим составом, а также температурными режимами двойной закалки и отпуска. Поэтому для получения высокой хладостойкости при сохранении достаточного уровня прочностных характеристик был оптимизирован химический состав стали. Кроме того, в процессе проведения экспериментальных исследований осуществляли варьирование всех значимых факторов, добиваясь стабильного получения заданного уровня прочностных характеристик стали при сохранении достаточно высоких показателей пластичности и вязкости.

Использование стали предложенного состава обеспечивает высокую хладостойкость стали при криогенных температурах до минус 196°С с одновременным сохранением достаточной прочности.

Углерод в заявляемой листовой стали определяет ее прочностные свойства. Содержание углерода менее 0,02% не обеспечивает требуемую прочность стали, а при содержании углерода свыше 0,06% ухудшаются пластические и вязкостные свойства стали. Углерод также оказывает негативное влияние на температуру перехода в хрупкое состояние и склонность к хрупкому разрушению.

При содержании кремния менее 0,10% не обеспечивается достаточная раскисленность металла, снижается прочность листа. Увеличение содержания кремния более 0,30% приводит к возрастанию количества силикатных включений, что снижает ударную вязкость металла.

При содержании марганца менее 0,20% не обеспечивается достаточная раскисленность металла, прочностные свойства стали ниже требуемого уровня. Увеличение содержания марганца более 0,60% приводит к снижению ударной вязкости при отрицательных температурах и ухудшению пластичности заявляемой стали.

Хром повышает прочность стали. При его содержании более 0,15% снижаются пластические свойства стали.

Никель способствует стабилизации аустенита, полученного в процессе термообработки, повышению пластических и вязкостных свойств листовой стали при пониженных температурах эксплуатации. Нижний предел по никелю определен 8,5%. Содержание никеля менее указанного предела не обеспечивает достаточной вязкости при температуре минус 196°С. Верхний предел по никелю ограничен 10%, что связано со значительным удорожанием стали.

Добавление молибдена в указанном диапазоне способствует получению требуемых прочностных характеристик стали, а также улучшает ее прокаливаемость. Увеличение содержания молибдена более 0,20% ухудшает свариваемость и пластичность закаленной стали.

Микролегирование ванадием сдерживает рост зерна аустенита во время нагрева и прокатки, а также упрочняет сталь за счет образования карбидных и карбонитридных включений. Заявляемые диапазоны содержания ванадия способствуют получению развитой мелкодисперсной микроструктуры в стали и обеспечивают сочетание высоких прочностных и пластических свойств горячекатаных листов.

Алюминий раскисляет сталь, способствует образованию мелкозернистой структуры и повышению ударной вязкости при низких температурах. При содержании алюминия менее 0,02% его влияние мало, вязкостные свойства ухудшаются. Увеличение содержания этого элемента более 0,08% способствует связыванию азота, что ведет к снижению прочностных характеристик.

Азот способствует образованию нитридов в стали. Верхний предел содержания азота - 0,008% обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел 0,001% - вопросами технологичности производства.

Медь улучшает коррозионные свойства, входит в состав твердого раствора аустенита и понижает температуру начала его распада. Добавление меди в диапазоне 0,01-0,20%, способствует достижению необходимых свойств. Меньшее содержание не оказывает влияния на сталь, а большее -экономически нецелесообразно.

Ниобий и титан способствуют измельчению структуры стали. Снижение содержания титана и ниобия менее 0,002% каждого не обеспечивает образования достаточного количества карбидов для измельчения зерна и подавления рекристаллизации при прокатке. Увеличение содержания титана и ниобия более 0,03% способствует образованию избыточного количества малорастворимых примесей, которые стремятся перейти на границы, являющиеся областями с меньшей плотностью, обогащают границы зерен и охрупчивают металл.

Сера и фосфор в стали являются вредными примесями, увеличение их содержания приводит к ухудшению пластических и вязкостных свойств. Однако при концентрации серы не более 0,003% и фосфора не более 0,010% их отрицательное влияние на свойства стали незначительно. В то же время более глубокая десульфурация и дефосфорация стали существенно удорожает ее производство, что нецелесообразно.

Оптимальные технологические параметры способа были определены эмпирическим путем.

Двойная закалка водой горячекатаных листов из стали заявленного состава позволяет дополнительно повысить вязкостные свойства стали при отрицательных температурах.

Первую закалку проводят из однофазной аустенитной области при температуре нагрева от 770 до 930°С с охлаждением в воде для получения исходной структуры реечного мартенсита, обеспечивающего высокую прочность проката.

Вторую закалку проводят из межкритического интервала при температуре нагрева от 640 (точка Ac1) до 730°С (точка Ас3), в результате чего формируется гомогенная мелкозернистая дуплексная структура, состоящая из α - фазы и мартенситной фазы, характеризующейся наличием карбидных частиц и остаточного аустенита, расположенного по границам мартенситных кристаллов. Отличительной особенностью мартенсита, образовавшегося после закалки из межкритического интервала температур, по сравнению с образовавшимся мартенситом после закалки из однофазной аустенитной области, является малый размер мартенситных реек, объединенных в пакеты, что способствует повышению ударной вязкости стали при криогенных температурах.

Температура первой закалки выше 930°С и второй закалки выше 730°С приводит к недопустимому снижению ударной вязкости листовой стали. Уменьшение температуры первой и второй закалки ниже 770°С и ниже 640°С соответственно не обеспечивает стабильного получения механических свойств, снижаются прочность и ударная вязкость листовой стали.

При проведении отпуска в интервале температур от 540 до 630°С сохраняется достигнутое в результате двукратной закалки измельчение структуры, формируется микроструктура, состоящая из α-фазы, участков отпущенного мартенсита и остаточного стабильного аустенита с объемной долей около 6%, что позволяет обеспечить сопротивление разрушению при криогенных температурах по вязкому механизму.

Уменьшение температуры отпуска ниже 540°С приводит к ухудшению пластических и вязкостных свойств закаленных листов, что является недопустимым. Отпуск при температуре выше 630°С приводит к аустенитному превращению и появлению в структуре стали при последующем охлаждении участков неотпущенного мартенсита с повышенной хрупкостью.

Химический состав (система легирования и микролегирования) и правильно подобранные режимы многостадийной термической обработки являются определяющими факторами формирования высокой вязкости при криогенных температурах (KCV не менее 100 Дж/см2 при температуре испытания минус 196°С) в сочетании с необходимым уровнем прочности (предел текучести не менее 585 МПа, временное сопротивление разрыву не менее 680 МПа) и пластичности (относительное удлинение δ5 не менее 18%).

Пример осуществления способа.

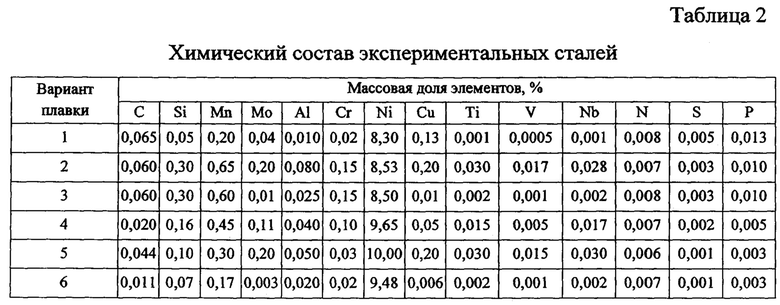

С применением вакуумной индукционной печи ZG-0.06L была произведена выплавка криогенной конструкционной стали массой до 60 кг различного химического состава (таблица 2).

Полученные слитки нагревали в камерной печи ПКМ 3.6.2/12,5 до температуры 1200°С. Далее осуществляли обжатие слитков с применением гидравлического пресса П6334 (моделирование черновой стадии прокатки) и на одноклетьевом реверсивном стане горячей прокатки 500 «ДУО» (моделирование чистовой стадии прокатки). Температура окончания обжатия составляла 780-830°С. Слитки прокатывали до толщины 15 мм. Полученные раскаты охлаждали на воздухе.

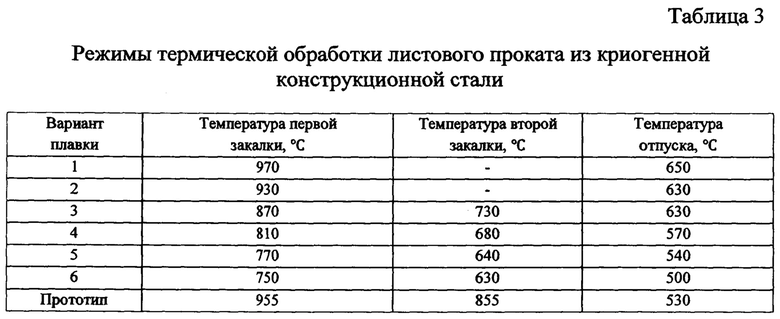

Термическая обработка образцов проката из криогенной конструкционной стали заключалась в одинарной, а также двойной закалке с последующим высоким отпуском по различным режимам (таблица 3).

Одинарную закалку проводили с нагревом стали выше критической точки Ас3, выдержкой при данной температуре в течение 30 минут и последующим охлаждением в воде. Затем осуществляли высокий отпуск с охлаждением на спокойном воздухе (опыты №1, 2).

Двойную закалку проводили с нагревом стали выше критической точки Ас3, выдержкой при данной температуре и охлаждением в воде непрерывно до комнатной температуры (первая закалка), повторным нагревом и выдержкой в межкритическом интервале температур Ac1 - Ас3 с охлаждением в воде (вторая закалка). Отпуск проводили при температуре 500-630°С с охлаждением на спокойном воздухе (опыты №3-6).

Механические свойства определяли на продольных образцах по стандартным методикам:

- испытания на растяжение проводили на плоских образцах по ГОСТ 1497 при температуре 20°С;

- испытания на ударный изгиб проводили в соответствии с ГОСТ 22848 на поперечных образцах с V-образным надрезом при температуре минус 196°С.

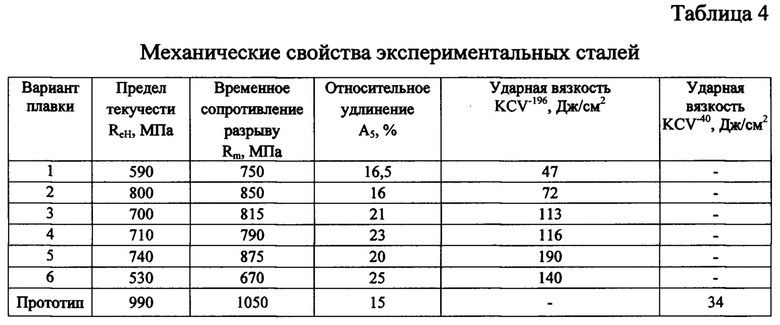

Результаты металлографических исследований образцов показали, что после одинарной закалки и последующего отпуска формируется структура, состоящая из мартенсита отпуска, аустенита остаточного и карбидных частиц, выделяющихся преимущественно по границам зерен, что приводит к охрупчиванию стали. После двойной закалки из межкритического диапазона температур и последующего высокого отпуска при 540-630°С формируется дисперсная пластинчатая дуплексная структура, состоящая из α - фазы, реек «нового» мартенсита, участков со структурой отпущенного мартенсита и остаточного стабильного аустенита с объемной долей около 6%, что позволяет обеспечить сопротивление разрушению при криогенных температурах до минус 196°С по вязкому механизму.

Результаты механических испытаний, представленные в таблице 4, показали, что в листовой стали, полученной по предложенному способу (опыты №3-5), достигается сочетание необходимых прочностных, пластических и вязкостных свойств. В случаях отклонений от заявленных параметров (опыты №1, 2 и 6), а также при использовании способа-прототипа не обеспечивается заявленный комплекс механических свойств.

Таким образом, применение заявленного способа обеспечивает достижение требуемого результата - получение листов из криогенной конструкционной стали с высокой хладостойкостью при криогенных температурах (KCV-196≥100 Дж/см2) при сохранении достаточного ресурса пластичности (δ5≥18%) и повышенного уровня прочности (ReH≥ 585 МПа, Rm≥680 МПа) при комнатной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2720286C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| Способ производства горячекатаных листов из криогенной стали (варианты) | 2020 |

|

RU2759106C1 |

| Способ производства высокопрочного хладостойкого листового проката | 2023 |

|

RU2806645C1 |

| Способ производства листового проката из хладостойкой стали | 2022 |

|

RU2792917C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2014 |

|

RU2583229C9 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

Изобретение относится к черной металлургии, в частности к производству нового высокоэффективного вида металлопродукции - листового проката из криогенной конструкционной стали для производства, транспортировки и хранения сжиженного природного газа. Для обеспечения высокой хладостойкости стали при одновременном сочетании повышенной прочности и достаточного ресурса пластичности стальные заготовки нагревают до температуры горячей деформации, прокатывают и дважды закаливают в воде при температурах 770-930°С и 640-730°С. После двойной закалки проводят высокий отпуск в интервале температур 540-630°С с охлаждением на воздухе, при этом слябы изготавливают из стали следующего химического состава, мас. %: 0,02-0,06 С; 0,10-0,30 Si; 0,20-0,60 Mn; не более 0,15 Cr; 8,50-10,00 Ni; 0,01-0,20 Mo; 0,001-0,015 V; 0,02-0,08 Al; 0,001-0,008 N; 0,002-0,03 Nb; 0,002-0,03 Ti; 0,01-0,20 Cu; не более 0,003 S; не более 0,010 P, остальное Fe. После термообработки листы из криогенной конструкционной стали обладают следующим комплексом механических свойств: предел текучести не менее 585 МПа, временное сопротивление разрыву не менее 680 МПа, относительное удлинение δ5 не менее 18% и ударная вязкость KCV при минус 196°С не менее 100 Дж/см2. 4 табл.

Способ производства листов из криогенной конструкционной стали, включающий получение непрерывнолитого сляба, его нагрев, горячую прокатку, двойную закалку листов с последующим отпуском, отличающийся тем, что слябы получают из стали следующего химического состава при соотношении, мас. %:

при этом первую закалку осуществляют с температуры аустенитизации от 770 до 930°С, вторую закалку из межкритического интервала температур от 640 до 730°С, отпуск - в интервале температур от 540 до 630°С.

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| Способ скрытого малоинвазивного маркирования объекта с целью его идентификации | 2016 |

|

RU2644121C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| EP 3246427 A1, 22.11.2017 | |||

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 ДЛЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2015 |

|

RU2613265C1 |

Авторы

Даты

2019-10-15—Публикация

2019-06-26—Подача