Изобретение относится к обработке давлением, в частности к производств и конструкции теплообменных аппаратов, используемых в различных отраслях промышленности:в теплотехнике, криогенной и холодильной технике, химических установках.

Цель изобретения - повышение эффективности теплообмена и качества навивки.

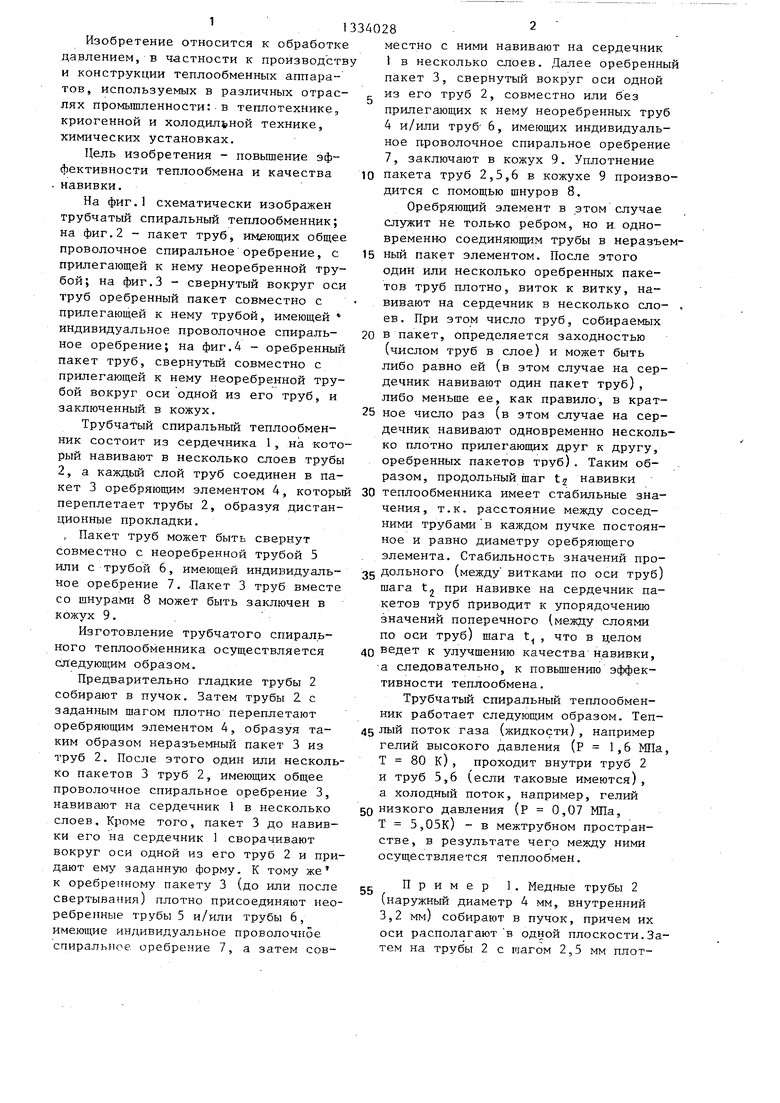

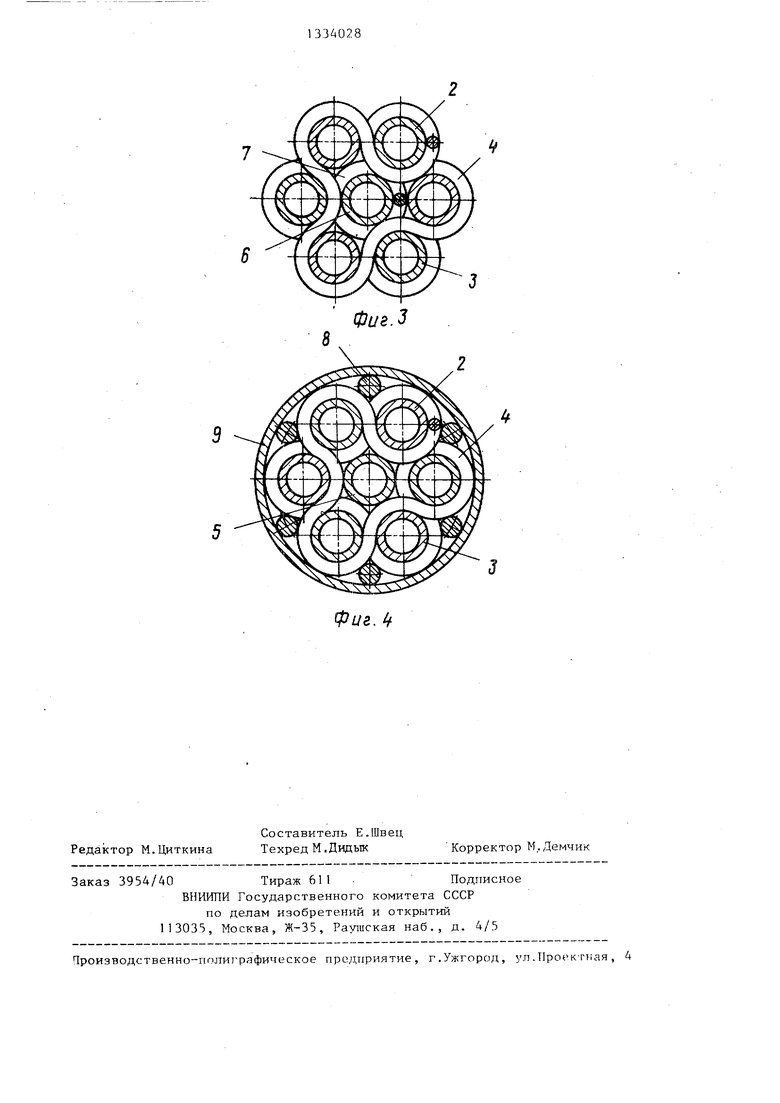

На фиг.1 схематически изображен трубчатый спиральный теплообменник; на фиг.2 - пакет труб, имеющих общее проволочное спиральное оребрение, с прилегающей к нему неоребренной трубой; на фиг.З - свернутый вокруг оси труб оребренный пакет совместно с прилегающей к нему трубой, имеющей индивидуальное проволочное спиральное оребрение; на фиг.А - оребренный пакет труб, свернутый совместно с прилегающей к нему неоребренной трубой вокруг оси одной из его труб, и заключенный в кожух.

Трубчатый спиральный теплообменник состоит из сердечника 1, на который навивают в несколько слоев трубы 2, а каждый слой труб соединен в пакет 3 оребряющим элементом 4, который 30 теплообменника имеет стабильные знапереплетает трубы 2, образуя дистанционные прокладки.

, Пакет труб может быть свернут совместно с неоребренной трубой 5 или с трубой 6, имеющей индивидуальное оребрение 7. -Пакет 3 труб вместе со шнурами 8 может быть заключен в кожух 9.

Изготовление трубчатого спирального теплообменника осуществляется следующим образом.

Предварительно гладкие трубы 2 собирают в пучок. Затем трубы 2 с заданным шагом плотно переплетают оребряющим элементом 4, образуя таким образом неразъемный пакет 3 из труб 2. После этого один или несколько пакетов 3 труб 2, имеющих общее проволочное спиральное оребрение 3, навивают на сердечник 1 в несколько слоев. Кроме того, пакет 3 до навивки его на сердечник 1 сворачивают вокруг оси одной из его труб 2 и придают ему заданную форму. К тому же к оребреиному пакету 3 (до или после свертывания) плотно присоединяют нео- ребренные трубы 5 и/или трубы 6, имеющие индивидуальное проволочное спиральное, оребрение 7, а затем совместно с ними навивают на сердечник 1 в несколько слоев. Далее оребренный пакет 3, свернутый вокруг оси одной из его труб 2, совместно или без прилегающих к нему неоребренных труб 4 и/или труб- 6, имеющих индивидуальное проволочное спиральное оребрение 7, заключают в кожух 9. Уплотнение

пакета труб 2,5,6 в кожухе 9 производится с помощью шнуров 8.

Оребряюш;ий элемент в этом случае служит не только ребром, но и. одновременно соединяющим трубы в неразъемный пакет элементом. После этого один или несколько оребренных пакетов труб плотно, виток к витку, навивают на сердечник в несколько ело- , ев. При этом число труб, собираемых

в пакет, определяется заходностью (числом труб в слое) и может быть либо равно ей (в этом случае на сердечник навивают один пакет труб) , либо меньше ее, как правило, в кратное число раз (в этом случае на сердечник навивают одновременно несколько плотно прилегающих друг к другу, оребренных пакетов труб). Таким об- . разом, продольный шаг tj навивки

чения, т.к. расстояние между соседними трубами в каждом пучке постоянное и равно диаметру оребряющего элемента. Стабильность значений про- 5 дольного (между витками по оси труб) шага t при навивке на сердечник пакетов труб Приводит к упорядочению значений поперечного (между слоями

по оси труб) шага t, , что в

целом

4Q ведет к улучшению качества навивки, а следовательно, к повьш1ению эффективности теплообмена.

Трубчатый спиральный теплообменник работает следующим образом. Теп45 лый поток газа (жидкости), например гелий высокого давления (Р 1,6 МПа Т 80 к), проходит внутри труб 2 и труб 5,6 (если таковые имеются), а холодный поток, например, гелий

50 низкого давления (Р 0,07 МПа,

Т 5,05К) - в межтрубном пространстве, в результате чего между ними осуществляется теплообмен.

55

Пример 1. Медные трубы 2 (наружный диаметр 4 мм, внутренний 3,2 мм) собирают в пучок, причем их оси располагают в одной плоскости.Затем на трубы 2 с шагом 2,5 мм плотно навивают оребряющий элемент 4, переплетая их этим элементом (проволока диаметром 0,8 мм), образуя таким образом неразъемный пакет 3, В этом случае расстояния между соседними трубами 2 в пакете 3 постоянны по всей его длине и ширине и равны диаметру применяемой для оребрения проволоки, т.е. 0,8 мм, а продольный шаг навивки t также постоянен и равен 4,8 мм. После этого один или несколько пакетов 3 труб 2, имеюших общее проволочное спиральное оребре,ние, плотно, виток к витку, навивают 15 чающийся в навивке на сердечник не на сердечник 1 в несколько слоев. При этом число труб 2 в пакетах 3 :определяется заходностью каждого

слоя.:

П р и м е р 2. Аналогично описанному выше собирается оребренный пакет 3 из сети труб 2 (параметры используемых материалов идентичны). Затем к оребренному пакету 3 плотно присоединяют неоребренную трубу 5 (наружный диаметр 4 мм, внутренний 3,2 мм). После этого данный пакет из семи труб сворачивают вокруг оси одной из труб 2,затем заключают его в

скольких слоев труб, имеющих спираль ное оребрение, отличающий- с я тем, что, с целью повышения качества навивки, трубы перед найив20 кой на сердечник соединяют в пакет путем переплетения их оребряющим элементом, а навивку производят пакетом.

3.Способ ПОП.2, отлича ю25 щ и и с я тем, что перед навивкой на сердечник пакет сворачивают вокруг оси одной из его труб.

4. Способ по ПП.2 и 3, о т л и- чающийся тем, что пакет труб

кожух 9,имеющий цилиндрическую форму, зо навивают на сердечник совместно с

и наматывают на сердечник i.

Технико-экономическая эффективность от применения данной конструкции трубчатого спирального теплообменника и способа его изготовления складывается из сокращения потерь . от недорекуперации и уменьшения габаритов теплообменника за счет увеличения компактности теплообменной поверхности и увеличения интенсификации 40 ч а ю щ и и с я тем, что перед на- теплообмена в межтрубном пространст- вивкой на сердечник пакет труб заве.

ормул

изобретения

1.Трубчатый спиральный теплообменник, содержащий сердечник с навитыми на него в несколько слоев трубами, имеющими спиральное оребрение, отличающийся тем, что, с целью повьштения эффективности процесса теплообмена, трубы каждого слоя связаны в пакет общим оребряющим элементом.

2. Способ изготовления трубчатого спирального теплообменника, заклюскольких слоев труб, имеющих спиральное оребрение, отличающий- с я тем, что, с целью повышения качества навивки, трубы перед найивкой на сердечник соединяют в пакет путем переплетения их оребряющим элементом, а навивку производят пакетом.

3.Способ ПОП.2, отлича ющ и и с я тем, что перед навивкой на сердечник пакет сворачивают вокруг оси одной из его труб.

4. Способ по ПП.2 и 3, о т л и- чающийся тем, что пакет труб

прилегающими к Hei неоребренными трубами.

. 5. Способ по ПП.2 - 4, о т л и- чающийся тем, что пакет труб навивают на сердечник совместно с прилегающими к нему трубами, имеющими индивидуальное спиральное оребрение.

6. Способ по пп.З - 5, о т л иключают в кожух.

Фиг.З

Фиг. it

Редактор М.Циткина

Составитель Е.Швец Техред М.Дидык

Заказ 3954/АО Тираж 611 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. , д. 4/5

Производственно-полит рафическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатый спиральный теплообменник | 1980 |

|

SU861915A2 |

| Трубчатый спиральный теплообменник | 1982 |

|

SU1079993A1 |

| Способ изготовления оребренных труб | 1986 |

|

SU1461555A1 |

| Трубчатый спиральный теплообменник | 1989 |

|

SU1726954A1 |

| Трубчатый теплообменник | 1984 |

|

SU1249293A1 |

| Способ изготовления трубы со спиральным оребрением | 1987 |

|

SU1463368A1 |

| Способ изготовления оребренных теплообменных труб | 1985 |

|

SU1269874A1 |

| Устройство для спирального оребрения труб | 1983 |

|

SU1073043A1 |

| Кожухотрубный теплообменник змеевикового типа | 1985 |

|

SU1288479A1 |

| ТЕПЛООБМЕННИК, СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗМЕЕВИКОВ КОНВЕКТИВНОЙ ПОВЕРХНОСТИ ТЕПЛООБМЕННИКА И УСТРОЙСТВО ДЛЯ ГИБКИ ОРЕБРЕННЫХ ТРУБ ПРИ ОСУЩЕСТВЛЕНИИ ЭТОГО СПОСОБА | 1998 |

|

RU2150061C1 |

Изобретение относится к обра- ботке давлением, в частности к технологии производства и конструкции теплообменных аппаратов, используемых в различных отраслях промышленности: в теплотехнике, криогенной и холодильной технике, химических установках. Изобретение позволяет повысить эффективность теплообмена и качество навивки за счет стабилизации значений продольного t и поперечного t шагов навивки оребренных труб. Продольный и поперечный щаги навивки трубчатого спирального теплообменника формируются до навивки труб 2 на сердечник 1 в процессе соединения труб 2 в пакет 3 путем переплетения их одним оребряющим элементом 4.Навивку труб на сердечник производят пакетом. Преду смотрены различные способы навивки пакета. 2 с. и 4 з.п. ф-лы, 4 ил. . фаг. /

| Трубчатый спиральный теплообменник | 1973 |

|

SU542902A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-08-30—Публикация

1986-04-14—Подача