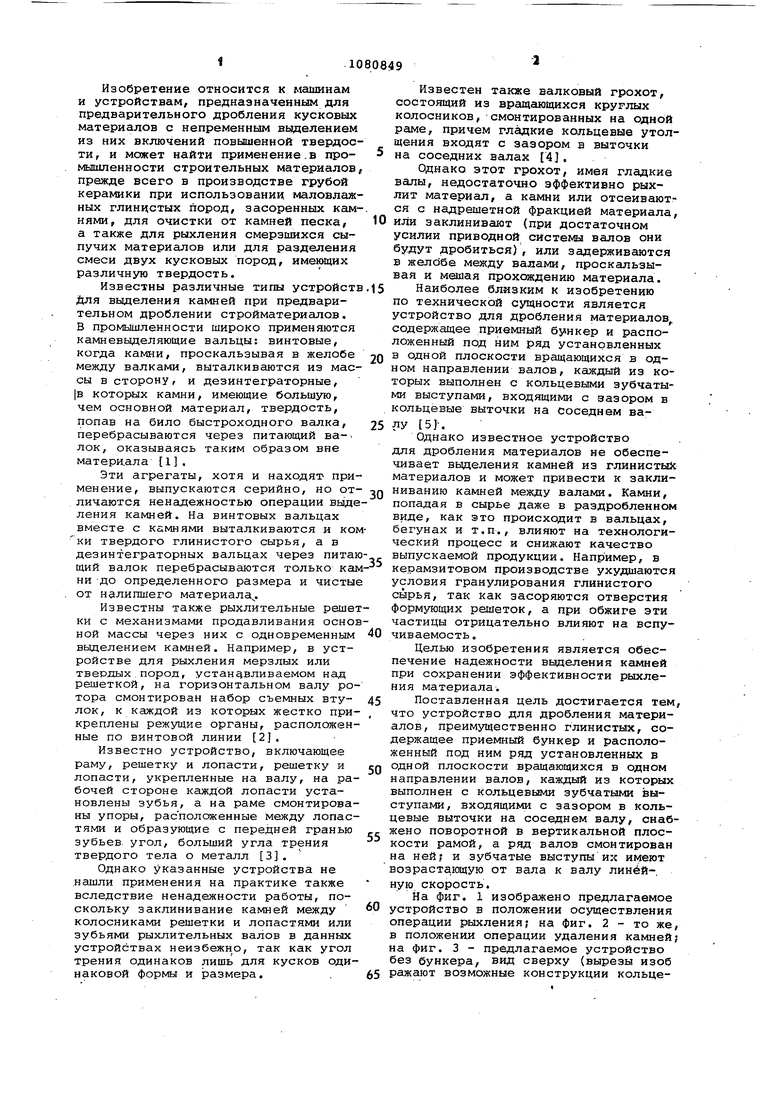

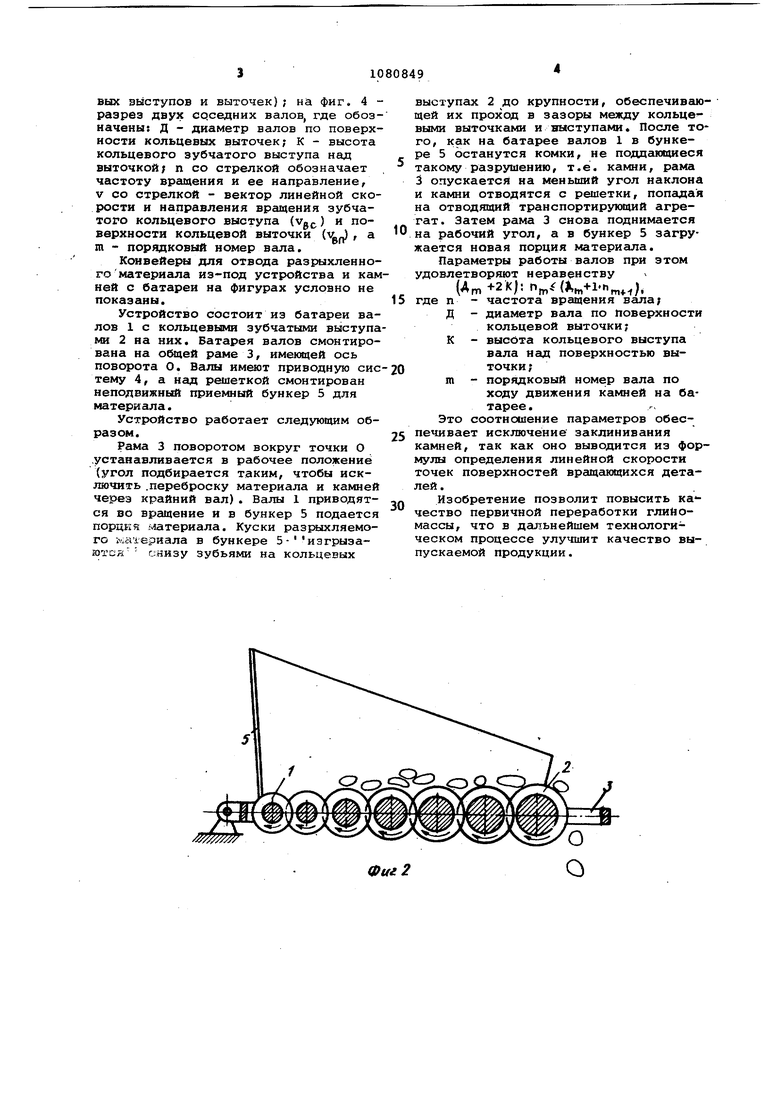

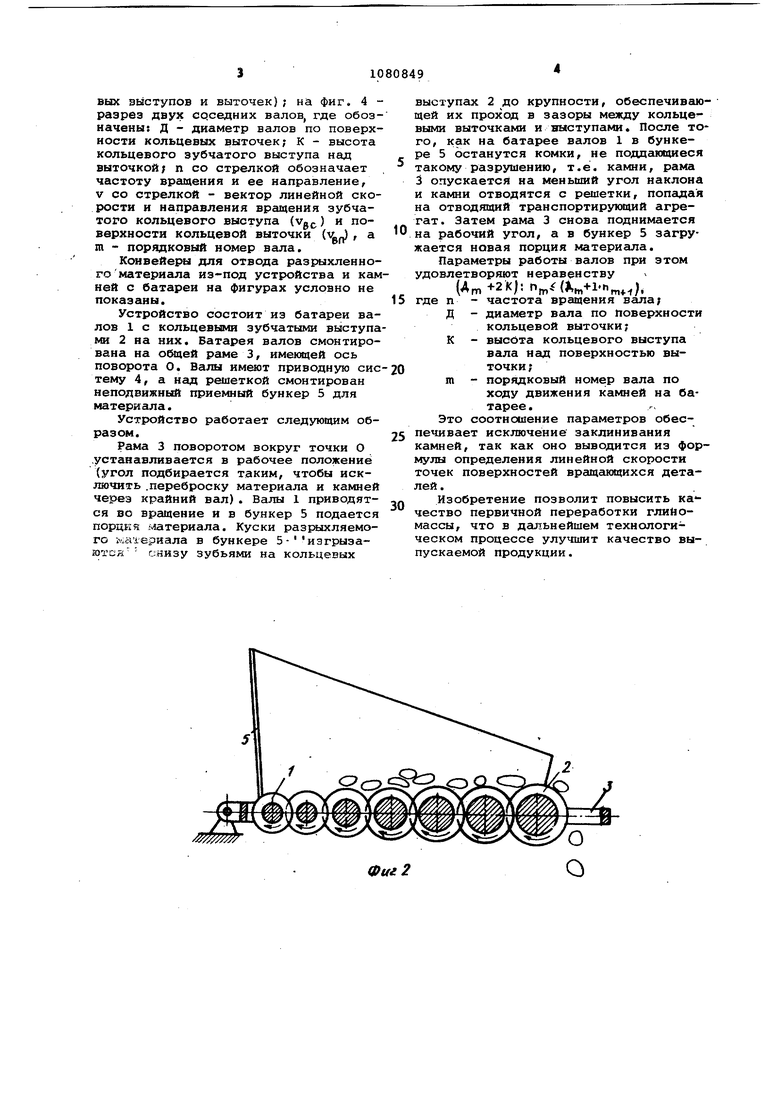

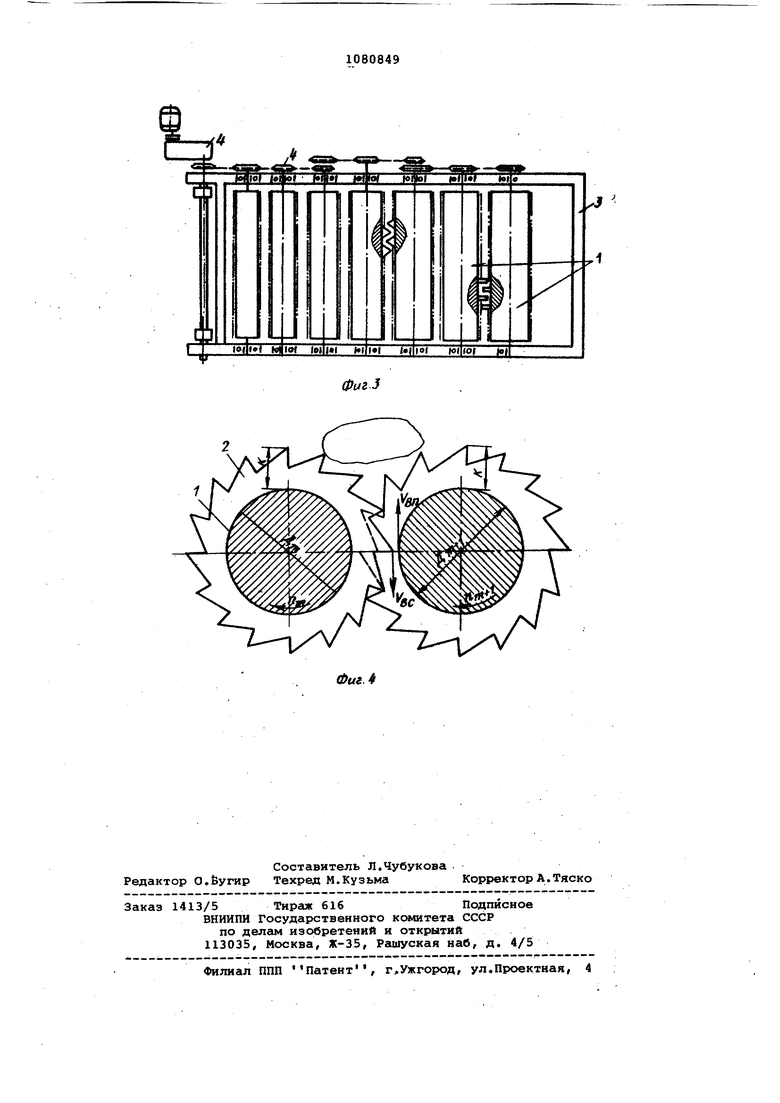

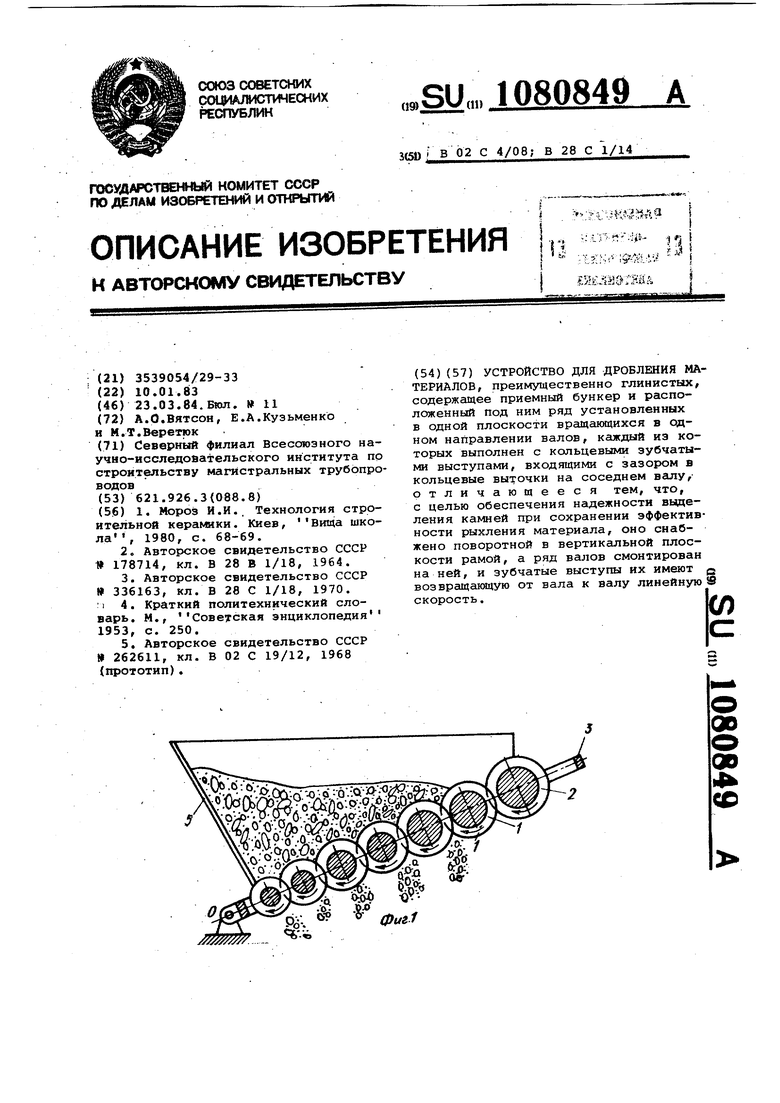

Изобретение относится к машинам и устройствам, предназначенным для предварительного дробления кусковых материалов с непременным вьщелением из них включений повышенной твердости , и может найти применение.в промнппленности строительных материалов прежде всего в производстве грубой керамики при использовании маловлажных глинистых пород, засоренных камнями, для очистки от камней песка, а также для рыхления смерзшихся сыпучих материалов или для разделения смеси двух кусковых пород, имеющих различную твердость. Известны различные типы устройств Для выделения камней при предварительном дроблении стройматериалов. В промышленности широко применяются камневыделяющие вальцы: винтовые, когда камни, проскальзывая в желобе между валками, выталкиваются из массы в сторону, и дезинтеграторные, IB которых камни, имеющие большую, чем основной материал, твердость, попав на било быстроходного валка, перебрасываются через питающий ва-. лок, оказываясь таким образом вне материала 1. Эти агрегаты, хотя и находят применение, выпускаются серийно, но отличаются ненадежностью операции вь1де ления камней. На винтовых вальцах вместе с камнями выталкиваются и ком ки твердого глинистого сырья, а в дезинтеграторных вальцах через питаю щий валок перебрасываются только кам ни -до определенного размера и чисты от налипшего материала. Известны также рыхлительные реше ки с механизмами продавливания осно ной массы через них с одновременным выделением камней. Например, в устройстве для рыхления мерзлых или твердых.пород, устанавливаемом над решеткой, на горизонтальном валу ротора смонтирован набор съемных втулок, к каждой из которых жестко прикреплены режущие органы, расположенные по винтовой линии 2, Известно устройство, включающее раму, решетку и лопасти, решетку и лопасти, укрепленные на валу, на рабочей стороне каждой лопасти установлены зубья, а на раме смонтированы упоры, расположенные между лопастями и образующие с передней гранью зубьев, угол, больший угла трения твердого тела о металл 3. Однако ь казанные устройства не нашли применения на практике также вследствие ненадежности работы, поскольку заклинивание камней между колосниками решетки и лопастями или зубьями рыхлительных валов в данных устройствах неизбежно, так как угол трения одинаков лишь для кусков одинаковой формы и размера. . Известен также валковый грохот, состоящий из вращающихся круглых колосников, смонтированных на одной раме, причем гладкие кольцевые утолщения входят с зазором з выточки на соседних валах 4. Однако этот грохот, имея гладкие валы, недостаточно эффективно рыхлит материал, а камни или отсеиваются с надрешетной фракцией материала, или заклинивают (при достаточном усилии приводной системы валов они будут дробиться), или задерживаются в желсзбе между валами, проскальзывая и мешая прохождению материала. Наиболее близким к изобретению по технической сущности является устройство для дробления материалов содержащее приемный бункер и расположенный под ним ряд установленных в одной плоскости вращающихся в одном направлении валов, каждый из которых выполнен с кольцевыми зубчатыми выступами, входящими с зазором в кольцевые выточки на соседнем ваЛУ 5Ь Однако известное устройство для дробления материалов не обеспечивает вьщеления камней из глинистых материалов и может привести к заклиниванию камней между валами. Камни, попадая в сырье даже в раздробленном виде, как это происходит в вальцах, бегунах и т.п., влияют на технологический процесс и снижают качество выпускаемой продукции. Например, в керамзитовом производстве ухудшаются условия гранулирования глинистого сырья, так как засоряются отверстия формующих решеток, а при обжиге эти частицы отрицательно влияют на вспучив аемость. Целью изобретения является обеспечение надежности вьаделения камней при сохранении эффективности рыхления материала-. Поставленная цель достигается тем, что устройство для дробления материалов, преимущественно глинистых, содержащее приемный бункер и расположенный под ним ряд установленных в одной плоскости вращающихся в одном направлении валов, каждый из которых выполнен с кольцевыми зубчатыми выступами, входящими с зазором в кольцевые выточки на соседнем валу, снабжено поворотной в вертикальной плоскости рамой, а ряд валов смонтирован на ней; и зубчатые выступы их имеют возрастакяцую от вала к валу линей-. ную скорость. На фиг. 1 изображено предлагаемое устройство в положении осуществления операции Ж Хления; на фиг. 2 - то же, в положении операции удаления камней; на фиг. 3 - предлагаемое устройство без бункера, вид сверху (вырезы изоб ражают возможные конструкции кольцевых выступов и выточек); на фиг. 4 разрез двух соседних валов, где обоз начены: Д - диаметр валов по поверх ности кольцевых выточек; К - высота кольцевого зубчатого выступа над выточкой; п со стрелкой обозначает частоту вращения и ее направление, V со стрелкой - вектор линейной скорости и направления вращения зубчатого кольцевого выступа (v) и поверхности кольцевой выточки (L-) , а m - порядковьлй номер вала. Конвейеры для отвода разрыхленного материала из-под устройства и кам ней с батареи на фигурах условно не показаны. Устройство состоит из батареи валов 1 с кольцевыми зубчатыми выступа ми 2 на них. Батарея валов смонтирована на раме 3, имекяцей ось поворота О. Валы имеют приводную сие тему 4, а над решеткой смонтирован неподвижный приемный бункер 5 для материала. Устройство работает следующим образом. Рама 3 поворотом вокруг точки О .устанавливается в рабочее положение (угол подбирается таким, чтобы искжочнть .переброску материала и камней через крайний вал). Валы 1 приводятся во вращение и в бункер 5 подается порция :латериала. Куски разЕ 1хляемого ш1ериала в бункере 5-изгрызааэгсй снизу зубьями на кольцевых выступах 2 до крупности, обеспечиваиощей их проход в зазоры между кольцевыми выточками и выступами. После того, как на батарее валов 1 в бункере 5 останутся комки, не поддгиощиеся такому разрушению, т.е. камни, рама 3 опускается на меньший угол наклона и камни отводятся с решетки, попадая на отводящий транспортирующий агрегат. Затем рама 3 снова поднимается на рабочий угол, а в бункер 5 загружается новая порция материала. Параметры работы валов при зтом удовлетворяют неравенству (А -Ь2К;: п„.Ч,и,. где п - частота вращения вала; Д - диаметр вала по поверхности кольцевой выточки; К - высота кольцевого выступа вала над поверхностью выточки ; m - порядковый номер вала по ходу движения камней на батарее. Это соотношение параметров обеспечивает исключение заклинивания камней, так как оно выводится из формулы определения линейной скорости точек поверхностей вращгиощихся деталей. Изобретение позволит повысить ка-чество первичной переработки глийомассы, что в дальнейшем технологическом процессе улучшит качество выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРВИЧНОЙ ОБРАБОТКИ ГЛИНИСТОГО СЫРЬЯ | 2015 |

|

RU2617500C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2435664C1 |

| Технологическая линия для производства керамических изделий на основе камнеподобного сырья | 2016 |

|

RU2616041C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ОБРАБОТКИ СЫРЬЯ ИЗ ГЛИНИСТЫХ ГРУНТОВ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2036014C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1996 |

|

RU2091226C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2017 |

|

RU2652103C1 |

| Самоходный многорядный корнеклубнеуборочный комбайн | 1989 |

|

SU1794356A1 |

| МАШИНА ДЛЯ СЛОИСТОГО ИЗМЕЛЬЧЕНИЯ ГОРНЫХ ПОРОД | 2007 |

|

RU2353427C2 |

| Роторная дробилка | 1989 |

|

SU1715413A1 |

| Корнеклубнеуборочный комбайн | 2016 |

|

RU2626720C1 |

УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ МАТЕРИАЛОВ, преимущественно глинистых, содержащее приемный бункер и расположенный под ним ряд установленных в одной плоскости вращающихся в одном направлении валов, каждый из которых выполнен с кольцевыми зубчатыми выступами, входящими с зазором в кольцевые выточки на соседнем валу, отличающееся тем, что, с целью обеспечения надежности вьщеления камней при сохранении эффективности рыхления материала, оно снабжено поворотной в вертикальной плоскости рамой, а ряд валов смонтирован на ней, и зубчатые выступы их имеют g возвращакицую от вала к валу линейную скорость. (Л 00 о 00 1 Ф

Авторы

Даты

1984-03-23—Публикация

1983-01-10—Подача