Предлагаемое изобретение относится к производству строительных материалов и, в частности к технологическим линиям обработки сырья из глинистых (супесей, суглинков и глин) грунтов для керамических изделий (кирпича и др. ), изготавливаемых методом сухого прессования.

Известна технологическая линия обработки глинистого сырья, включающая последовательно установленные пост камневыделения и дробления комьев влажного сырья, пост сушки сырья, пост измельчения сырья, пост смешения и доувлажнения сырья, а также транспортеры, элеватор и бункер-питатель.

Недостатком известного технического решения является неравномерность сушки сырья из-за большой его неоднородности, образуемой в сушильном барабане поста сушки, сложность конструкции, ее несоответствие экологическим требованиям из-за выбросов во внешнюю среду продуктов горения и пылевидных отходов. После измельчения подсушенного сырья дезинтегратором получают только один состав с наибольшим размером фракций (3 мм), что не требуется, например для полнотелого кирпича, тротуарной плитки или мостовых камней. Практикой диктуется необходимость получения 2-3-х составов сырья с колебаниями максимального размера фракций от 1 до 10-12 мм, за счет чего расширяются возможности технологической линии и снижаются расходы на дробление фракций более 3 мм.

Помимо этого, измельчители-дезинтеграторы выходят из строя при наличии каменных фракций в глинистом сырье, которые всегда в нем находятся, поскольку камневыделительные вальцы отделяют фракции размером 30 мм и более.

Цель изобретения создание более совершенной по экологическим показателям технологической линии обработки сырья из глинистых грунтов, обеспечивающей его более равномерную сушку, получение различных составов измельченного сырья и снижение эксплуатационных расходов.

Поставленная цель достигается тем, что технологическая линия обработки сырья из глинистых грунтов включает пост выделения камней и дробления влажного сырья, пост перемешивания и доувлажнения сырья, соединяющие посты транспортеры и скиповый элеватор, при этом пост сушки и размельчения сырья выполнен в виде сушильной камеры асимметричной формы, снабженной загрузочным и разгрузочным дозирующими узлами, первый из них расположен внизу над, а второй вверху под сушильной камерой, внутри которой в ее торцовых зонах установлены вертикально-горизонтальные, а между ними один над другим на равных по высоте расстояниях горизонтальные транспортеры, имеющие одинаковые длины и скорости, горизонтальные транспортеры в зонах перегрузки сырья с одной ленты транспортера на другую снабжены размельчителями сырья, внутри сушильной камеры поддерживается заданная температура, воздухообмен осуществляется по отдельным каналам, а пост измельчения сырья выполнен в виде двухступенчатой дробилки с единым корпусом и приводом, при этом верхняя ступень представляет собой одновалковую дисковую зубчатую, а нижняя двухвалковую гладкую дробилку с возможностью регулировки зазора между щекой и зубчатыми дисками дробилки верхней и между валками нижней ступени от 1 до 10 мм и исключения функции дробления верхней или нижней ступени, в результате чего они могут работать только как подающие сырье механизмы.

Кроме того, на общий вал верхней ступени измельчителя насажены два типа дробящих сменных зубчатых дисков, при этом одни из них затягивают и измельчают только крупные глинистые комья с размерами, превышающими максимальный размер каменных фракций. Зубья имеют трапецеидальную форму и шаг поверху, равный D2макс, при этом диаметр выступов этих зубьев на 5-10 мм превышает диаметр дробилки, а диаметр впадин равен диаметру дробилки, расстояние между дисками принимается равным D2макс. Другой тип дисков диски дробилки для одновременного затягивания и дробления глинистых и каменных фракций с размерами ≅ D2макс имеет радиус зубьев, равный половине диаметра максимальной фракции, полученной после дробления, при этом диски смещены между собой на величину, равную радиусу зубьев, а их количество определяется из отношения максимальных размеров каменных фракций до и после их дробления с учетом общей ширины дробилки и толщины первого типа дисков.

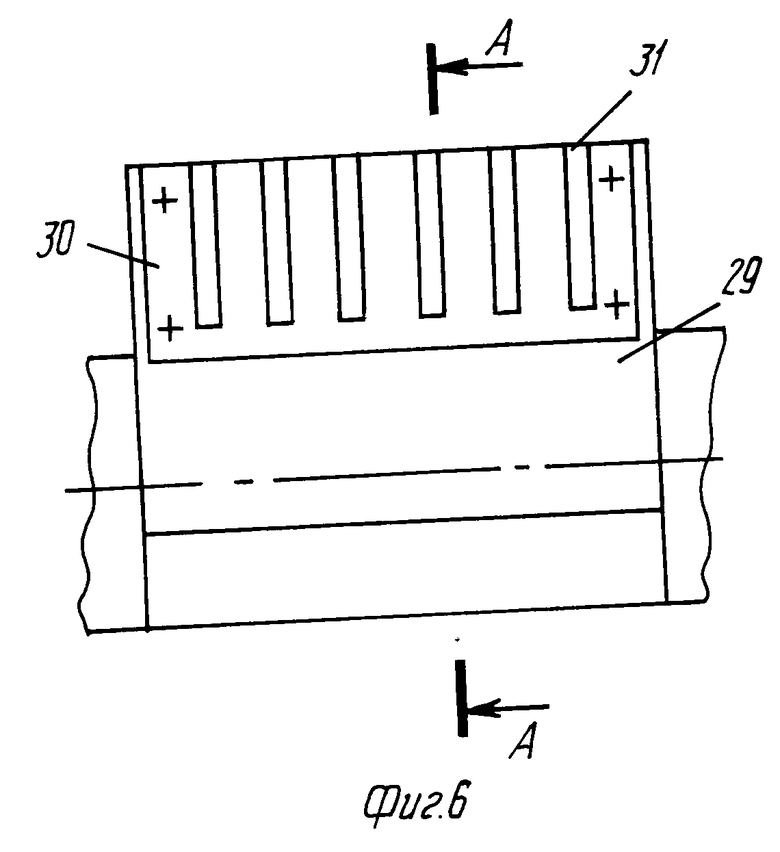

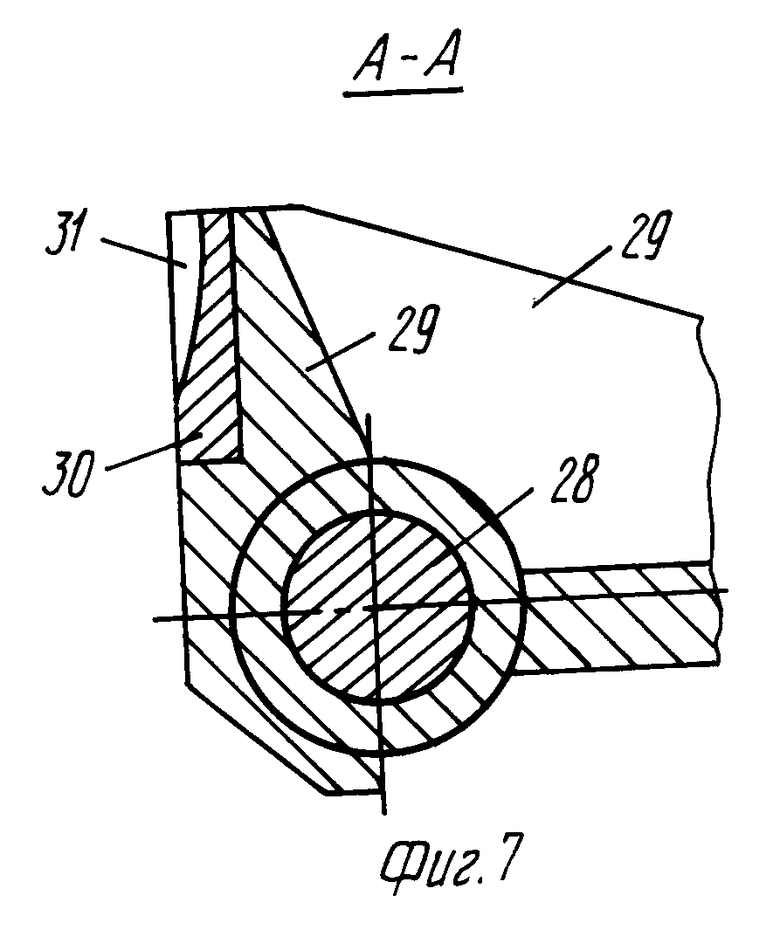

Помимо того, насаженная на ось поворотная щека выполнена в виде неравнобокого угольника с ребрами, к одной полке которого прикреплена сменная рабочая плита с прорезями для прохождения в них первого типа дисков дробилки, а вторая полка подпружинена, при этом жесткость пружины и зазор между рабочей плитой щеки и зубьями дробилки регулируемы.

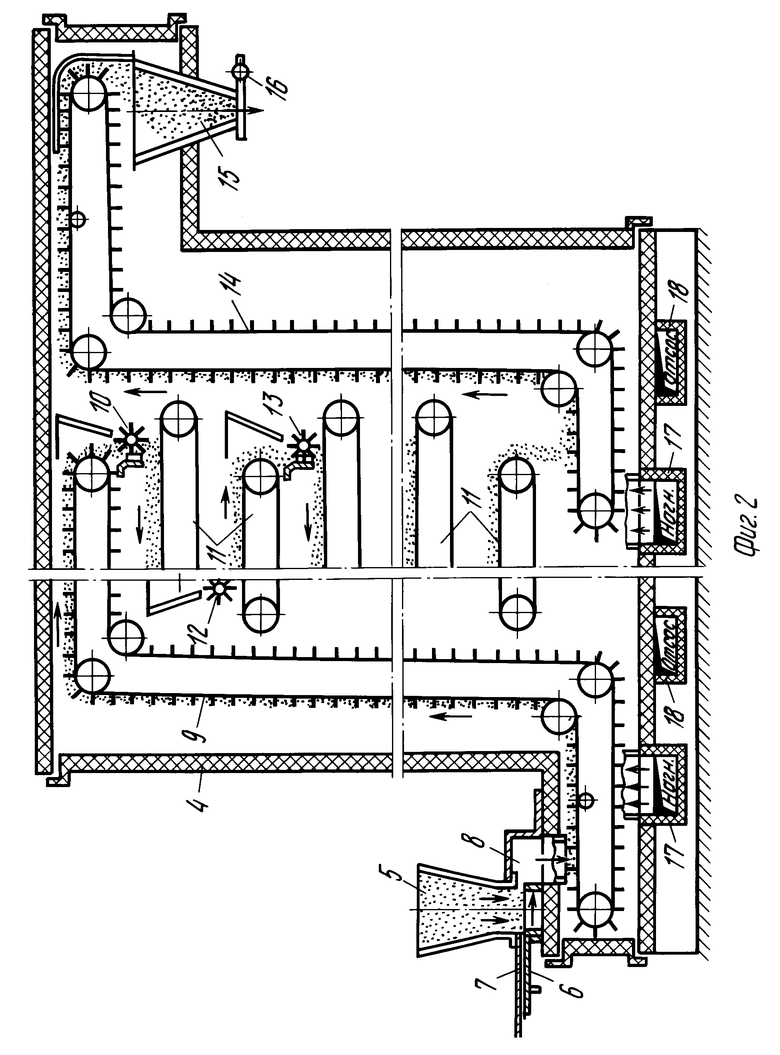

На фиг. 1 показана технологическая линия обработки сырья из глинистых грунтов для керамических изделий (схема); на фиг.2 продольный разрез поста сушки и размельчения сырья; на фиг.3 общий вид измельчителя сухого сырья; на фиг.4 продольный разрез верхней ступени измельчителя; на фиг.5 разрез А-А на фиг. 4; на фиг.6 вид на щеку со стороны плиты с прорезями; на фиг.7 разрез А-А на фиг.6.

Технологическая линия обработки сырья из глинистых грунтов для керамических изделий включает последовательно установленные один за другим пост выделения камней и дробления влажного сырья 1, транспортеры 2, пост сушки и размельчения сырья 3, шнековые конвейеры 19, пост измельчения сухого сырья 20, пост перемешивания и доувлажнения сырья 37 и скиповый подъемник сырья 38.

Пост сушки и размельчения сырья 3 состоит из асимметричной формы сушильной камеры 4, снабженной на входе в нее дозирующим узлом, включающим загрузочный бункер 5, горизонтально перемещающиеся ящичный дозатор 6 и шибер 7 загрузочной шахты 8, внутри камеры 4 в ее торцовых зонах установлены вертикально-горизонтальные 9 и 14, а между ними расположены один над другим на одинаковых расстояниях по высоте горизонтальные транспортеры 11, имеющие одинаковые длины и скорости движения, между парными горизонтальными транспортерами в зонах перегрузки сырья имеются размельчители сырья 10, 12 и 13, на выходе камера 4 снабжена узлом разгрузки, включающим разгрузочный бункер 15 и заслонку с противовесом 16, камера 4 снабжена также каналами 17 и 18 для нагнетания в нее сухого и горячего и отсоса из нее влажного воздуха.

Измельчитель сырья (пост 20 на фиг.1) представляет собой двухступенчатую дробилку и состоит из корпуса 21, каналов для входа 22 и выхода сырья 23, одновалковой дробилки 24 (верхняя ступень), включающей насаженные на общий вал 25 сменные зубчатые диски 26 и 27, поворотную на оси 28 ребристую щеку 29 с прикрепленной к ней сменной рабочей плитой 30, имеющей прорези 31 и механизм регулировки усилия и зазора между щекой и зубьями дробилки 32, гладкой валковой дробилки 3 (нижняя ступень), струнного сита 34, единого привода 35 одного из валков нижней ступни 33 и одновалковой зубчатой дробилки 24, а также привода 36 второго гладкого валка дробилки 33 (нижняя ступень).

Технологическая линия обработки сырья из глинистых грунтов для керамических изделий работает следующим образом.

Первоначально нагревают до требуемой температуры сушильную камеру 4 поста сушки и размельчения сырья 3. Затем включают в работу посты 1, 3, 20 и 37. После выделения камней размером > 30 мм и дробления крупных комьев влажное сырье из поста 1 по транспортеру 2 подается в бункер-накопитель 5 поста сушки и размельчения сырья 3. Из бункера 5 сырье поступает в секционный ящичный дозатор 6. После наполнения ящика дозатора 6 сырьем закрывают шибер 7, а затем выдвигают ящичный дозатор 6 к загрузочной шахте 8, где происходит опорожнение ящика дозатора, затем ящичный дозатор вместе с шибером возвращается в исходное положение, а сырье по транспортеру 9 поднимается вверх и далее подается в первый размельчитель сырья 10, где происходит его размельчение на заданные фракции, раскрытие новых влажных поверхностей, за счет чего повышается интенсивность сушки сырья. Из размельчителя 10 сырье попадает на первый (сверху) горизонтальный транспортер 11, который подает его на второй размельчитель 12, где снова сырье размельчается, но уже на меньшие фракции. На каждой следующей ступени перегрузки сырья процесс протекает аналогично. Размельчение сырья происходит до тех пор, пока обеспечивается заданная однородность зернового состава сырья и допустимая запыленность камеры, что необходимо по условиям его равномерной сушки. Процесс размельчения сырья прекращается после достижения меньшего размера максимальных фракций порядка 20-30 мм, что обусловливается наличием в сырье таких размеров каменных фракций. Затем сырье транспортером 14 подается в бункер 15, в котором оно накапливается, а после достижения требуемой высоты слоя в нем открывается заслонка 16 и подсушенное до необходимой влажности сырье просыпается в бункер-накопитель, не показанный на фиг.2. Воздухообмен в сушильной камере осуществляется по каналам 17 и 18. Из бункера-накопителя сырье по каналу 22 подается в одновалковую зубчатую дробилку 24, где происходит его измельчение до необходимого зернового состава. После измельчения сырье поступает на струнное сито 34, где осуществляется отсев фракций с размерами, превышающими допустимые для нижней ступени измельчения, а прошедшее через сито сырье попадает на нижнюю ступень, где происходит его окончательное измельчение, после чего сырье по каналу 23 поступает в шнековый конвейер 19, которым оно доставляется в пост перемешивания и доувлажнения сырья 37 и далее скиповым подъемником 38 подается в бункер пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО НЕПРЕРЫВНОЙ СУШКИ И РАЗМЕЛЬЧЕНИЯ СЫРЬЯ ИЗ ГЛИНИСТЫХ ГРУНТОВ | 1993 |

|

RU2036013C1 |

| УСТРОЙСТВО ДЛЯ ПЕРВИЧНОЙ ОБРАБОТКИ СЫРЬЯ ИЗ ГЛИНИСТЫХ ГРУНТОВ | 1993 |

|

RU2031708C1 |

| Технологическая линия для производства керамических изделий на основе камнеподобного сырья | 2016 |

|

RU2616041C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2009 |

|

RU2397068C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОЙ ЧЕРЕПИЦЫ, УТОЛЩЁННОЙ КЕРАМИЧЕСКОЙ ПЛИТКИ И ДОРОЖНОГО КЛИНКЕРНОГО КИРПИЧА | 2023 |

|

RU2821480C1 |

| Технологическая линия для изготовления теплоизоляционных материалов | 1990 |

|

SU1787792A1 |

| ПОТОЧНАЯ ЛИНИЯ ПОЛУЧЕНИЯ РЫБНОЙ МУКИ | 2005 |

|

RU2295878C1 |

| Технологическая линия для производства стенового клинкерного кирпича | 2020 |

|

RU2749693C1 |

| Технологическая линия для производства керамического кирпича | 2020 |

|

RU2726000C1 |

| Машина для дробления крупнокусковых материалов | 1978 |

|

SU768461A1 |

Использование: в производстве строительных материалов. Технологическая линия включает пост выделения камней и дробления влажного сырья, посты перемешивания, доувлажнения сырья, сушки и измельчения, соединяющие посты транспортеры и скиповый элеватор. Пост сушки и измельчения выполнен в виде сушильной камеры асимметричной формы с дозирующими узлами. Внутри камеры установлены вертикально-горизонтальные и горизонтальные транспортеры. Пост измельчения выполнен в виде двухступенчатой дробилки с единым корпусом и приводом. Верхняя ступень представляет собой одновалковую дробилку с зубчатыми дисками, взаимодействующие со щеткой, а нижняя ступень - двухвалковую дробилку с гладкими валками. Верхняя ступень измельчения может быть выполнена в виде двух типов дробящих дисков. Щека может быть подпружинена и выполнена в виде неравнобокого угольника с прорезями на рабочей полке. 2 з.п. ф-лы, 7 ил.

| Нахротен К.А | |||

| Сушка и обжиг в промышленности, строительной керамики | |||

| М., Госстройиздат, 1962. |

Авторы

Даты

1995-05-27—Публикация

1993-08-05—Подача