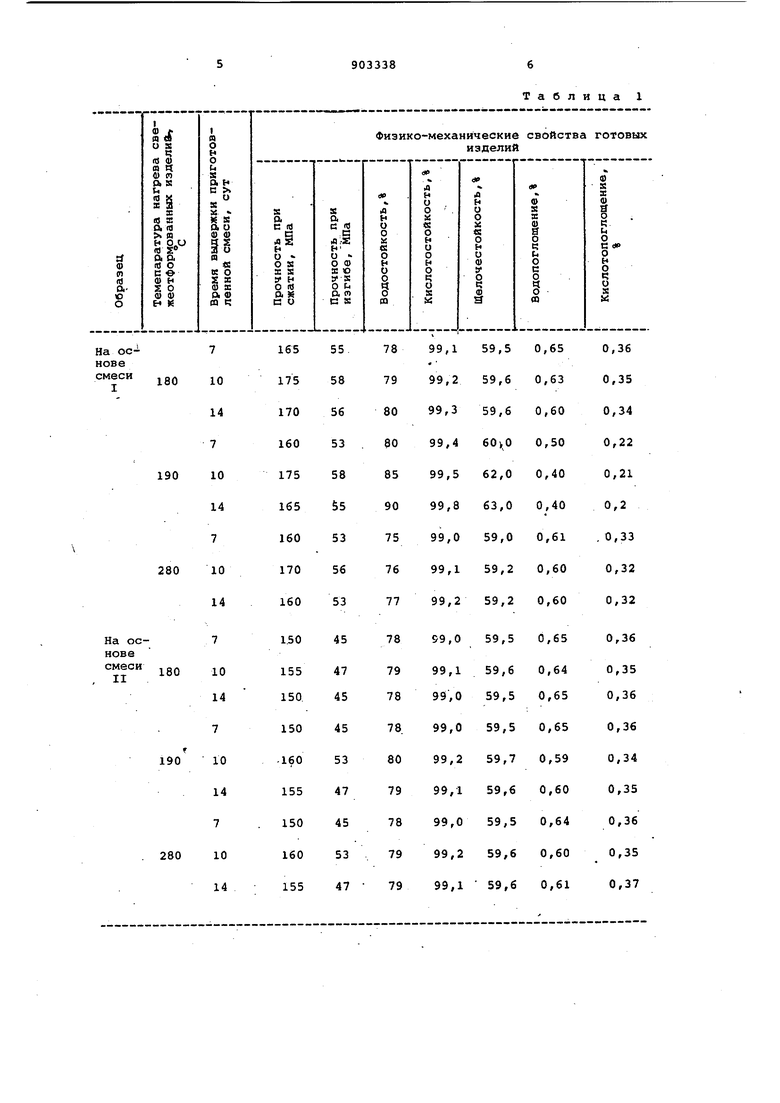

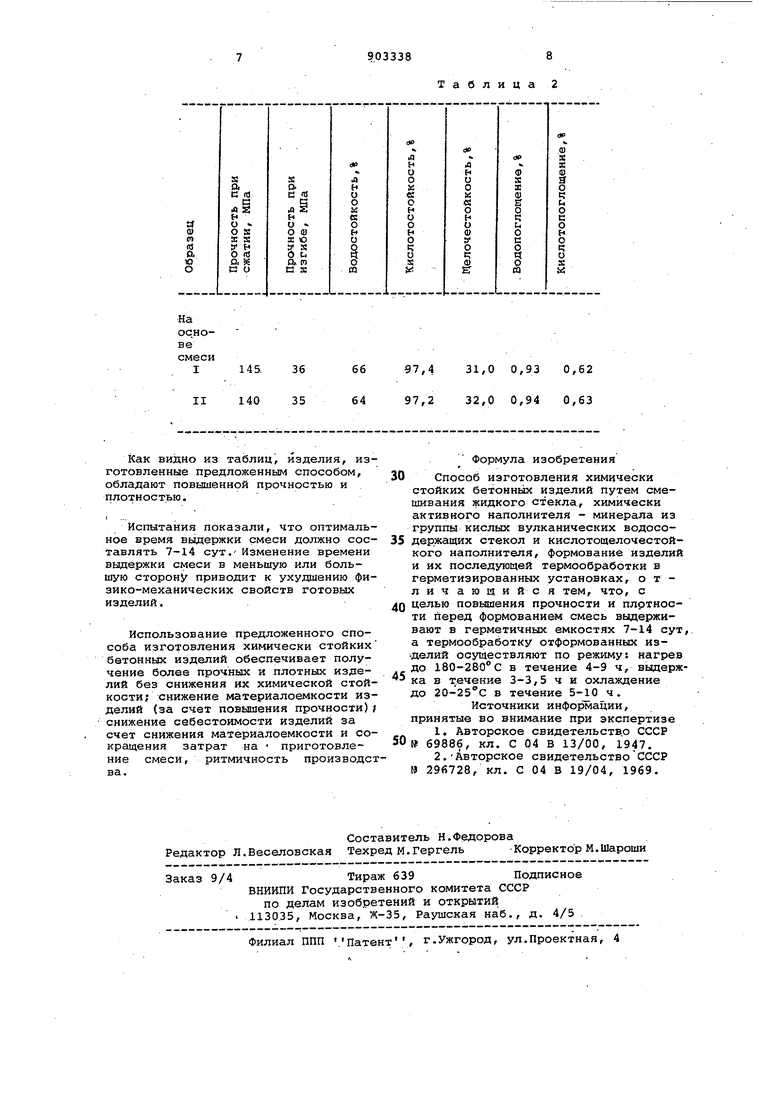

перед формованием смесь выдерживают в герметических емкостях 7-14 сут, а термообработку свежеотформованных изделий осуществляют по режиму наг рев до 180-280°С в течение 4-9 ч, выдержка в течение 3-3,5 ч и охлажд ние до 20-25 0 в течение 5-10 ч. Способ осуществляется следующим образом. С помощью дозаторов осуществляют дозировку компонентов по массе. Затем производят перемешивание компонентов в течение,8-10 мин до получе ния однородной смеси. Перемешивание осуществляют в бетономешалках прину дительного действия. Полученную смесь загружают в герметичные емкости, и смесь выдерживают 7-14 сут. За счет предварительной выдержки смеси обеспечивается повышение прочности готовых изделий. Это создает наиболее благоприятные условия для образо вания плотной контактной зоны жидко. го стекла (вяжущего) с наполнителем и заполнителями, а также для ускорения реакции образования кристаллогидрата. Выдержка смеси 7 сут не обеспечи- вает достаточной диффузии вяжущего в поверхность наполнителей и заполнителей, т.е. хорошего контакта жидкого стекла с заполнителями. При выдержке смеси более 14 сут отмечается осушение смеси как за счет карбонизации вяжущего, так и от повышенно диффузий жидкости поверхностью твердой фазы системы. При 180-280°С наиболее плотно про текают реакции с образованием термодинамически устойчивых соединений 2Na ОН + Si(OH)4 Ma2O-SiO2 + Выделяющаяся вода связывается в кристаллогидрат, создавая самоувлажнение в герметизированной форме. Так как в смеси практически -не остается летучих компонентов, то, несмотря на наличие технологической пористости, материал становится непроницаемым для жидкости. Непроницаемость также обусловливаетсясамоуплотнением. Связывание свободной воды и самоуплотнение обусловливает также повышенную прочность изделий и снижает усадку. Время прогрева может быть определейо по формуле Т 4 + Г(3 . где jr - время прогрева t - время корректировки, ч, определяется по основным теплотехническим параметрам и зависит от толщины (d) изделия в следующем отношении О 1,5 2 2,5 3 3,5 3,8 4 4,2 4,5 После выдержки смеси ее распределяют по формам, предварительно очищенным от пыли и налетов. Затем производят уплотнение смеси. Уплотнение смеси при формовании осуществляют или силовым прокатом, например, посредством роликов или ударной технологией, например, с помощью копра. Для отверждения изделий применяются камеры сухого прогрева или автоклав . В случае сухого прогрева формы для изготовления изделий имеют металлические крышки с резиновым уплотнением. Такое же резиновое уплотнение предусматривается и в днище Лормы. Отверждение при 180-280с производится в формах, крьнйки и днище которых стягиваются болтами. При автоклавном отверждении форма не герметизируется. Извлечение изделий из форм производится после охлаждения их до 2025°С. При изготовлении армированных изделий в форму предварительно устанавливается арматура, после чего укладывается смесь. с Нагрев свежеотформованных изделий может осуществляться в течение 4-9 ч, выдержка в течение 3-3,5 ч, а охлаждение в течение 5-10 ч. Пример . Изготавливают кубы , 10-10-10 см и призмы 10-10-40 см из смеси, образованной смешением жидкого стекла, минерала из группы кислых вулканических водосодержащих стекол, например перлита, обсидиана или витрофира, и кислотощелочестрйкого заполнителя (песка или песка и щебня). Готовят смеси двух составов, вес,%:а I, Жидкое стекло, натриевое модуля ,8 12,5 Тонкодисперсный перлит, фракции 0,010,1 мм33,5 Песок кварцевый, фракции 0,14-5 мм 54 II.Жидкое стекло, натриевое модуля ,8 12,5 Тонкодисперсный витрофир, фракции, 0,131-0,1 мм33,5 Песок кварцевый, фракции 0,14-5 мм 54 Результ ты испытаний образцов, изготовленных по предложенному и известному способам, приведены в . забл,. и 2 соотвественно.

Таблица 1

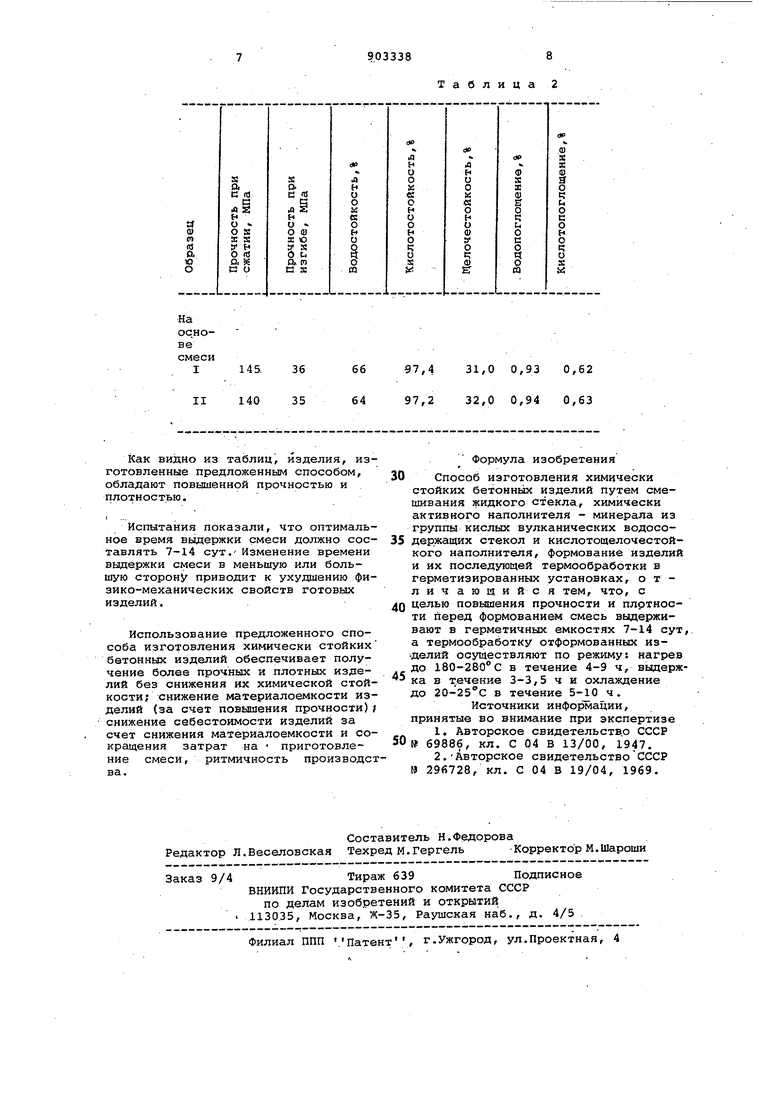

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь для изготовления химически стойких конструкций и изделий | 1977 |

|

SU882965A1 |

| Кислотоупорная бетонная смесь | 1982 |

|

SU1081146A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303583C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ БЕТОННОЙ СМЕСИ | 2003 |

|

RU2254987C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2374209C1 |

| Способ изготовления крупнопористых изделий | 1981 |

|

SU1002267A1 |

| Бетонная смесь | 1983 |

|

SU1390213A1 |

| Способ изготовления изделий из легкобетонных смесей | 1989 |

|

SU1645265A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2011 |

|

RU2470901C2 |

Авторы

Даты

1982-02-07—Публикация

1977-12-29—Подача