Изобретение относится к металлургии, а именно к химико-термической обработке металлов/ в частности к способам азотирования для упрочнения стальных изделий.

Известен способ азотирования сталей, который заключается в том, что детали помещают в печь, в которую затем подают аммиак до давления 101,7-102,5 кПа (1,004-1,012 атм). После этого детали нагревают до 500-570°С и выдерживают в течение времени, необходимого для получения азотированного слоя заданной толщины СЦ.

Недостатком этого способа является большая длительность процесса, трудность регулирования строения и состава диффузионного слоя, низкая пластичность получаемого нитридногр слоя.

Ниаболее близким по технической сущности и достигаемым результатам к предлагаемому является способ азотирования стальных изделий, согласно которому изделия помещают в муфель, который затем вакуумируют йо давления 0,1-1 Па ( рт.ст.), после чего производят нагрев до 500650 0 и в муфель подают порцию аммиака до давления 10,1-70,9 кПа (0,10,7 атм), выдерживают при заданной температуре в течение времени (10 мин), которое давление в муфеле повышается на 10,1-50,6 кПа (0,10,5 атм), в результате чего давление в камере составляет 11,1 121,6 кПа (0,11-1,2 атм). При заданной температуре изделия выдерживают в муфеле в течение времени, необходимого для получения заданной толщины азотированного слоя с периодической рециркуляцией аммиака через каждые 10 мин t23.

Недостатком известного способа является тот факт, что обработанные, таким образом, изделия обладают недостаточной пластичностью и неудовлетворительным сопротивлением усталости .

Целью изобретения является интенсификация процесса, а также повышение пластичности слоя и его усталостной прочности.

Поставленная цель достигается тем, что согласно способу азотирования стальных изделий, предусматривающему вакуумирование, нагрев до температуры обработки в среде аммиака при повьиаёйном давлении и выдержку, осуществляют нагрев до 500-570°С, выдержку при этой температуре 20 30 мин давлении аммиака 39,9 53,3 кПа, после чего давление снижают до 13,3-20 кПа и. продолжают выдержку.

На первой стадии процесса выбор диапазона давлений 39,9-53,3 кПа и

времени выдержки 20-30 мин обусловлен высокой активностью насыщаемой поверхности изделий и высоким азотным потенциалом газовой среды, что позволяет быстрее достичь предельную растворимость азота в ol-железе за указанное время без образования на поверхности изделий хрупкой f - и У-фаз. Давление 13,,0 кПа (0,13-0,20 атм) меньше давления диссоциации нитридов основного металла (Fe-N и ) И соответствует предельной рартворимости азота в flt-железе.

При таком способе азотирования наблю;цается повышение пластичности и усталостной прочности, интенсификация роста диффузионной зоны азотистого о(-твердого раствора, так как на поверхности не образуется нитридного слоя из f- и , замедляющих диффузию азота в глубь металла.

Изделия с развитой диффузионной зоной азотистого ot--твердого раствора обладают высокой пластичностью износостойкостью при больших удельных нагрузках.

Способ осуществляется следующим образом.

Изделия помещают в муфель печи, который затем вакуумируют с помощью форвакууМного насоса до давления 1-5 Па ( рт,ст.). Затем в муфель подают аммиак до давления 39,953,3 кПа (0,4-0,53 атм) и изделия нагревают до 500-570 С. При этих технологических параметрах изделия выдерживают в муфеле 20-30 мин. В течение этого времени в муфеле поддерживается данное давление, что достигается регулированием скорости откачки и скорости натекания аммиака. По истечений этого времени давление аммиака в муфеле снижают до 13,3-20,0 кПа (0,13-0,20 атм) и выдерживают в течение времени, необходимого для получения заданной глубины азотированного слоя (4-10.ч).

Пример 1. Азотировали ст. 38Х2МЮА при в течение 4 ч 25 мин. В предварительно вакуумированный муфель подавали аммиак до давления 46,6 кПа (0,46 атм) и негревали до 570 С. При этих параметрах выдерживали 25 мин. После этого снижали давление в муфеле до 18,7 кПа (0,18 атм) и выдерживали 4 ч, поддерживая постоянным данное давление до конца процесса.

Пример 2. Азртироваши ст. 40Х при 550°С в течение 4 ч 20 мин. Б предварительно вакуумированный муфель подавали аммиак дд давления 42,6 кПа (0,42) атм и наг-ч ревали до 550°С. При этих napaMeTJpax выдерживали 20 мин. После этого снижали давление в муфеле до 16 кПа

(0,16 атм) и выдерживали 4ч, под-держивая лостоянным данное давление до конца процесса.

Пример 3. Азотировали штамповую ст. 4Х5В2ФС при в течение 6 ч 30 мин. В предварительно вакуумированный муфель подавали аммиак до давления 53,3 кПа (.0,53 атм и иа17ревали до 570с. При этих технологических параметра вьщерживали 30 мин. После этого снижали давление в муфеле до 20 кПа (0,20 атм) и выдерживали 6 ч, поддерживая постоянным давление до конца процесса.

Пример 4. Азотировали штамповую ст. Х12М при в течение 10 ч 30 мин. В предварительно вакуумированный муфель подавсши гшмиак

до давления 53,3 кПа (0,53 атм I и нагревали до 500°С. При этих технологических параметрах выдерживали 30 мин. После этого снижали давление в муфеле до 20 кПа (0,20 атм) и выдерживали 10 ч, поддерживая постоянным данное давление до конца процесса.

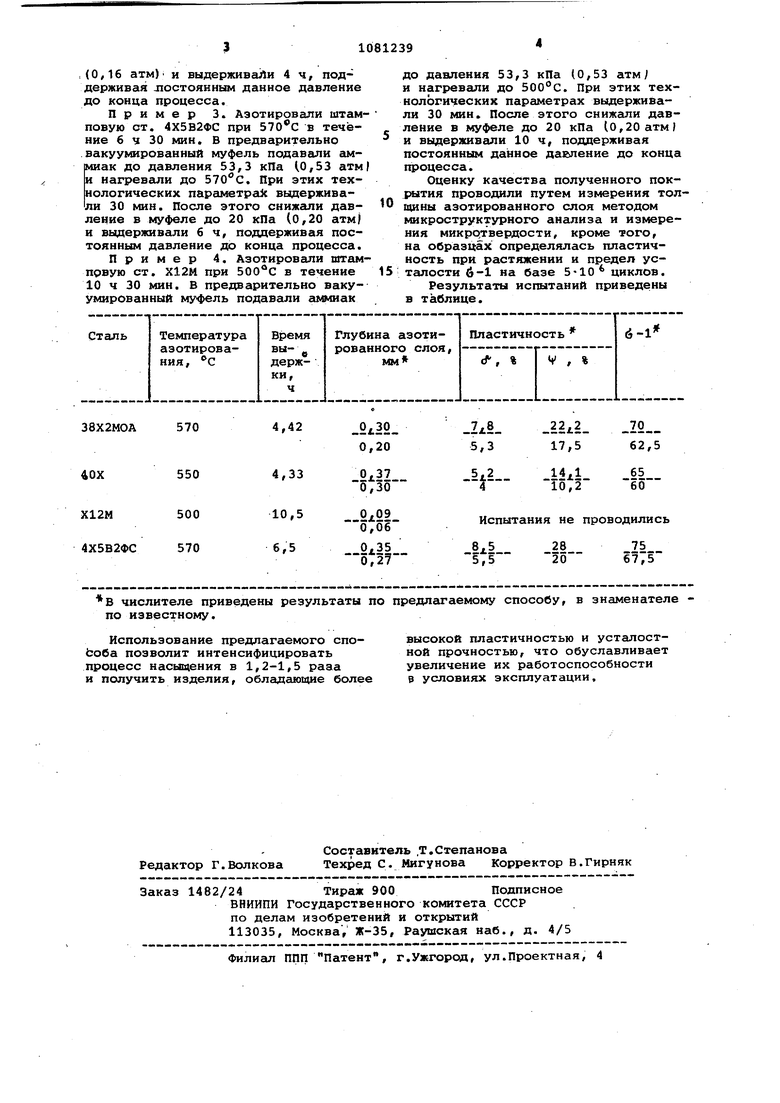

Оценку качества полученного покрытия проводили путем измерения толщины азотированного слоя методом микроструктурного анализа и измерения микротвердости, кроме того, на образцах определялась пластичность при растяжении и предел ус5: талости 6-1 на базе 5-10 циклов.

Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ азотирования стали и сплавов | 1976 |

|

SU663757A1 |

| Способ нитроцементации стальных изделий | 1986 |

|

SU1383837A1 |

| СПОСОБ АЗОТИРОВАНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2008 |

|

RU2386722C2 |

| Способ азотирования деталей из конструкционных сталей | 1978 |

|

SU863715A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2478137C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| Способ азотирования инструментальных сталей | 1977 |

|

SU681113A1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2367715C2 |

| Способ азотирования деталей из конструкционной стали | 1984 |

|

SU1196412A1 |

| Способ химико-термической обработки | 1979 |

|

SU905325A1 |

СПОСОБ АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, предусматривающий вакуумирование, нагрев до температуры обработки в среде аммиака при повышенном давлении и выдержку, о т л ичающи и с я тем, что, с целью интенсификации процесса, а также повышения пластичности и усталостной прочности, осуществляют нагрев до 500-570 С, выдержку при этой температуре 20-30 мин при давлении 39,953,3 кПа, после чего давление снижают до 13,3-20 КПа и продолжают выдержку.

В числителе приведены результаты по по известному.

Использование предлагаемого споЬоба позволит интенсифицировать процесс насыщения в 1,2-1,5 рааа и получить изделия, обладающие более

высокой пластичностью и усталостной прочностью, что обуславливает увеличение их работоспособности 0 условиях эксплуатации, предлагаемому способу, в знаменателе

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Азотирование стали, М., Машиностроение, 1976, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ азотирования стали и сплавов | 1976 |

|

SU663757A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| .t.l.Ji | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-03-23—Публикация

1983-01-06—Подача