Йзобреггэние относится к химико-термической обработке, в частности к процессам азотирования чугуна в плазме тпсаощего разряда. Известны способы химико-термическо обработки чугуна и в частности его азотирования в тлеющем разряде, заключающийся в нагреве, выдержке при постоянной темп атуре и охлаждении в плазме til Недостатком этогчэ способа является то, что давление газа не оптимизируетс в связи с температурой насыщения для иитенсифицировашш. процесса азотирования чугуна. Наиболее бнизким к предлагаемому техническим решением является способ азотирования, который представляет собой процесс насьпцения азотом стали в плазме тлеющего разряда аммиачной атмосферы, состоящий из нагрева, изотермической выдержки при оптимальном давлении и охлаждения 121 . Однако способ не предусматривает изменение, оптимизапию давления в зависимости от температуры в щзоцессе нагрева и охлаждения Таким образом, способ не учитывает особенности аэотиро вания промьпиленных садок большой маог сы, когда необходимо оптимизировать давление при нагреве и охлаждении, так как для них характерна большая длительность нагрева и охлаждения, зачастую превьпнающая длительность изотермической выдержки. Кроме того, способ не учитывает необходимости оптимизации давления при нагреве и охлаждении прока 1вшен1а к изделий со сложной конфих граяией (так же требующих замедленного нагрева и охлаждения). Нет изобретения - интенсификация формирования азотированного слоя. Указанная цель достигается тем, что при нагреве в интервале температур 500-7ОО°С непрерывно повышают дав- . , ление газа от 1 до 7 мм рт. ст., а щж охлаждении уменьшают давление газа

7 до 1 мм рт. ст. При этом оавпение

аммиака при нагреве, иэот мической

вьшеря{ке и охлаждении опредеитот по

Р « 339 - 1,74 + 0,2938-lO tV

- О, 160777 .

Предлагаемый способ осуществляется следующим образом.

Азотируемое изделие в рабочем кон-ч тейнере является катопам, в сама камера анодом. Воздух из рабочего объема дсонтейнера откачивается до рт. ст. После чего камера продувается аммиаком 1О мин при давлении 10 мм рт. ст. Затем газ из камеры откачивает ся до 0,3 мм рт. ст. На электроды подается напряжение 1ООО В, при котором 10-15 мин проводится стадия катодного распыления для очистки поверхности иэдеяия. По окончании этой стадии напряжение уменьшается 1ОО В, а.давление увеличивается до 1,0 мм рт, ст. Затем

напряжение плавно увеличивается, а темп атура растет до 500с. При достижении этой температуры давление поднимается в соответствии с дальнейшим роотом температуры по указанной формуле. Причем задание необходимого давления может проводиться вручную через равные промежутки времени и автоматически ншферывно. По достижении температуры и давления изотермической выдержки измен ие параметров прекращается. Изделие выдерживается в этих условиях необходимое , а затем начинается охлаждение с одновременным уменьшением давления по этой же формуле. Ниже температуры давление изменяется произвольно.

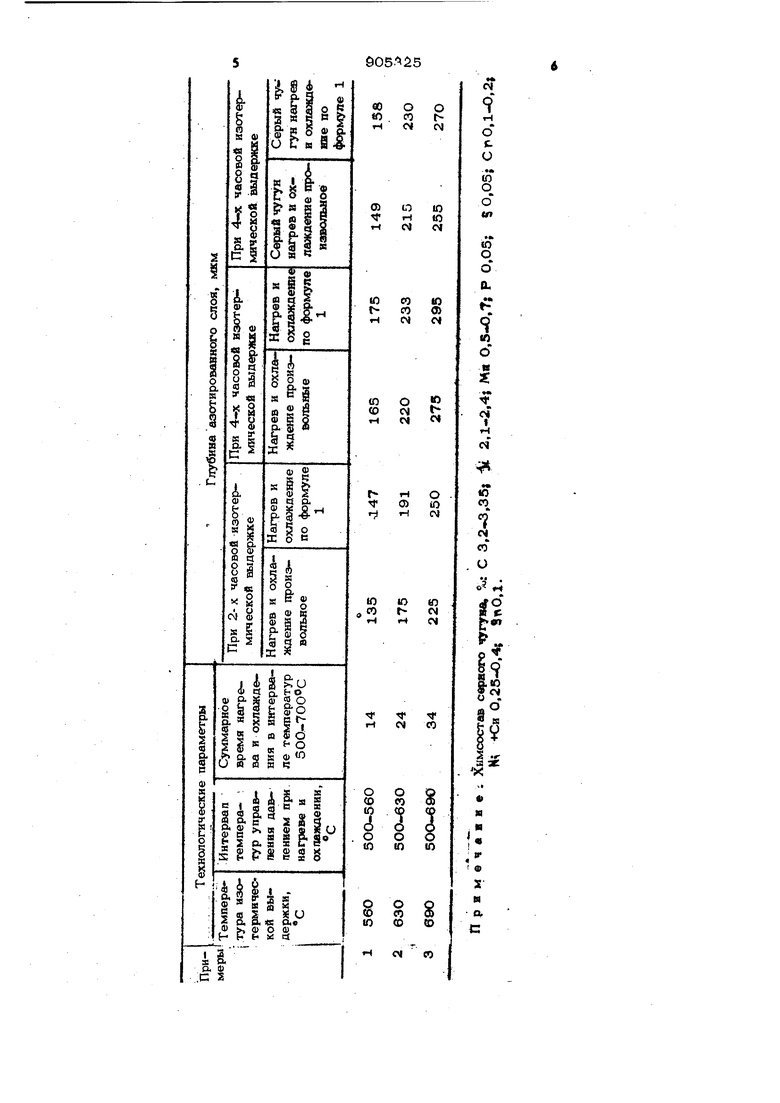

Примеры азотирования, глубина азоТ1фованного слоя по предлагаемому и известному способам в зависимости от технологических параметров приведены в таблице. Таким обр€1зом, технико-9конокаггчео Кий эффект, получаемый от использования данного способа, эакяючаетса в ускорении процесса азотирования и сокращения его длительности. Что подтверждается актом испытаний, которые были проведены на кафедре металловеденвя МАДИ Формула изменения давления в зависи мости от температуры получена на основании анализа экспериментальных данных Последние показывают, что максимальная глубина азотированного слоя достигается при строго определ шом знапении давления аммиака, оптимальном для данной температуры изотермической выдержки. При оптимальное давление равно 1,0 мм рт. ст.} при - 2,0 мм рт. ст.; при бЗОС - 5,О мм рт. ст.; при 700°С 7 мм рт. ст. Пользуясь методом наименьших квадратов, выводят формулу представтгающую собой корреляционную зависимость оптимального давления аммиака от температуры. Применение данной формулы для задания значений давления газа при нагреве до температуры выдержки и при охлаждении после нее показывает значитель ную эффективность, что отражено в , представленных в . Причем выбор оптимального давлений для изотер мической выдержки осуществляется по той же формуле. Формула изобретения Способ хнмико-термической обработки, включающий нагрев, изотермическую шадержку и охлаждение изделий в тлеющем разряде в атмосфере аммиака, отличающийся тем, что, с цепью интенсификации формирования азотярованнох го елся, при нагреве в интервале температур 5ОО-700°С непрерывш) повышают давление амкжака от 1 до 7 мм рт. ст., а при охлаждшши давление снижают с 7 до 1 мм рт. ст., при этом давление аммиака при нагреве, изотермической выдержке и охлаждении определяют по формуле:,.а гдеК.- 339; KI- 1,74; 0,2938lOr -; Кф- 0,160777-10- ; t - температура, С; р - искомое давление, мм рт. ст. Источники информации, принятые во внимание при экспертизе 1.Лахтин Ю. М. и др. Азотирование высокопрочного чугуна в тлеющем разряде. Металловедение и термическая обработка металлов. 1964, № 3, с. 37-41. 2.Бутенко О. И. . Исследование тлеющего разряда для химико-термнчеокой обработки. Митом, Mb 3, 1967, с. 7-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ ИОННО-ВАКУУМНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ДЕТАЛИ С РЕЗЬБОВОЙ ПОВЕРХНОСТЬЮ | 2009 |

|

RU2428504C2 |

| Способ азотирования нержавеющих сталей в условиях низкого давления | 1988 |

|

SU1574679A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| СПОСОБ ИОННО-ВАКУУМНОГО АЗОТИРОВАНИЯ ДЛИННОМЕРНОЙ СТАЛЬНОЙ ДЕТАЛИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2009 |

|

RU2419676C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЛИННОМЕРНОЙ СТАЛЬНОЙ ДЕТАЛИ | 2013 |

|

RU2528537C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1990 |

|

RU2044801C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ДЕТАЛЕЙ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 1984 |

|

SU1189139A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 1991 |

|

RU2026419C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ | 1993 |

|

RU2102524C1 |

Авторы

Даты

1982-02-15—Публикация

1979-12-04—Подача