со А

4ik

1

Изобрете}1ие относится к металлургии, а именно к химико-термотеской обработке стали, и может быть использовано для обработки деталей из конструкционных сталей, работающих в парах трения .

В современном маишностроении для- изготовления прецизионных деталей применяется упрочнение их различными способами азотирования.

Цель изобретения - сокращение времени азотирования и повышение твердости обраба тываемых деталей.

Процесс ведут в атмосфере аммиака с добавлением утлеродсодержащего газа - пропана, в количестве 1-30 об.% при 700900 К, давлении 10-50 кПа.

Процесс ведут в следующей технологической последовательности. Загружают обезжиренные растворителем (ацетоном) детали в герметичный м фель, откачивают муфель до давления 13 Па .с помощью форвакуумного пасоса, с целью удаления кислорода воздуха, подают тазову о смесь состава 1-3 об.% пропана + 97-99 об.% аммиака (при большем содержании пропана в процессе нагрева и охлаждения выделяется сажа, что приводит к снижению твердости и толщины диффузионного слоя, а уменьщение его содержания не требуется и усложняет технологию и оборудование) и стабилизируют в муфте рабочее давление 10-50 кПа при непрерывно включенной откачке (уменьщение давления ниАс 10 кПа приводит к замедлению диффузионных процессов из-за уменьщения азотного и углеродного потенциалов атмосферы, при повьшгении давления выше 50 кПа снижается твердость получаемых слоев) , нагревают муфель с деталями до температуры насыщения 770-900 К (при температурах ниже 770 К нельзя получить требуемое ускорение процесса из-за замедления диффузионШ)Х процессов и не наблюдается эффект повыгления твердости, так кдк рабочая атмосфера теряет науглероживающую способность, увеличение температуры выше 900 К приводит к снижению твердости матри)да металла, так как начинают интенсивно протекать коагуляционные процессы) , повьгщают содержание пропана в насьш-шющей атмосфере до 5-ЗО об.% (остальное аммиак) (добавление пропана предотвращает обезуглероживание поверхности металла наблюдаемое при азотировании в среде частично диссоциированного аммиака, и вызывающее снижение твердости слоя с повышением температуры насыщения, при содержании пропана в насыщающей атмосфере менее 5 об.% не удается полностью подавить про122

цесс обезуглероживания, увеличение содержания пропана Bbiuje 3 об.% приводит к обильному выделению сажи на поверхности деталей, которая препятствует диффузии

азота и матрицу), выдерживают требуемое время, которое определяется маркой стали и требуемой толщиной диффузионной зоны (0,4-10 ч) за 5-10 мин до конца изотермической вьщержки перекрывают подачу пропана с целью снижения к моменту начала охлаждения его содержания в насыщающей атмосфере до 1-3 об.% (остальное аммиак), охлаждают муфель на воздухе до 300- 330 К, откачивают муфель до давления 13 Па

с целью удаления остатка насыщающей атмосферы, разгерметизируют муфель и извлекают детали.

Пример 1. Проводят обработку образцов из конструкционной стали при

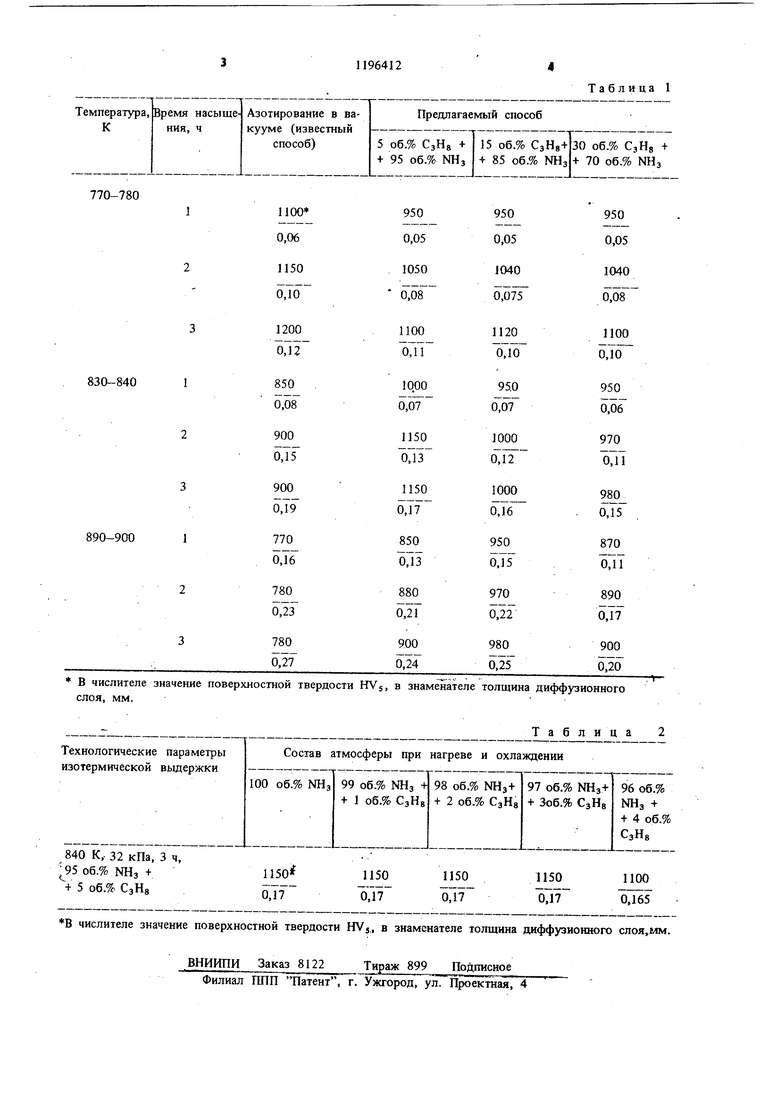

895 К, давлении 32 кПа и вьцдержке 1 ч в атмосфере 15 об.% СзНд + 85 об.% NHj. Получают слой 0,15 мм с твердостью HVs 850- 950, а за 1,5 ч - слой с твердостью. HVj 950--1000. Результаты экспериментов приведены в табл.

Пример 2. По режи.му 860 К и 32 кПа в атмосфере 5 об.% СзНд - 95 об.% слой 0,16 мм с твердостью HV; 970 получают за 1,5 ч.

При температурах насьнцения ниже 770 К предлагаемая технология не имеет преимуществ перед известной при температурах выше 900 К азотирование по предлагаемой технологии дает худщий результат по сравнению с известными (HVj 700).

Увеличе1 ие содержания пропана в насыщающей атмосфере выще 30 об.% (в смеси с аммиаком) приводит к резкому уменьщению поверхноси ой твердости до HVj

350-600. Это связано с обильным выделением сажи. При снижении содержания пропана менее 5 об.% наблюдается уменьщение значения поверхностной твердости до , получаемых по известной технологии.

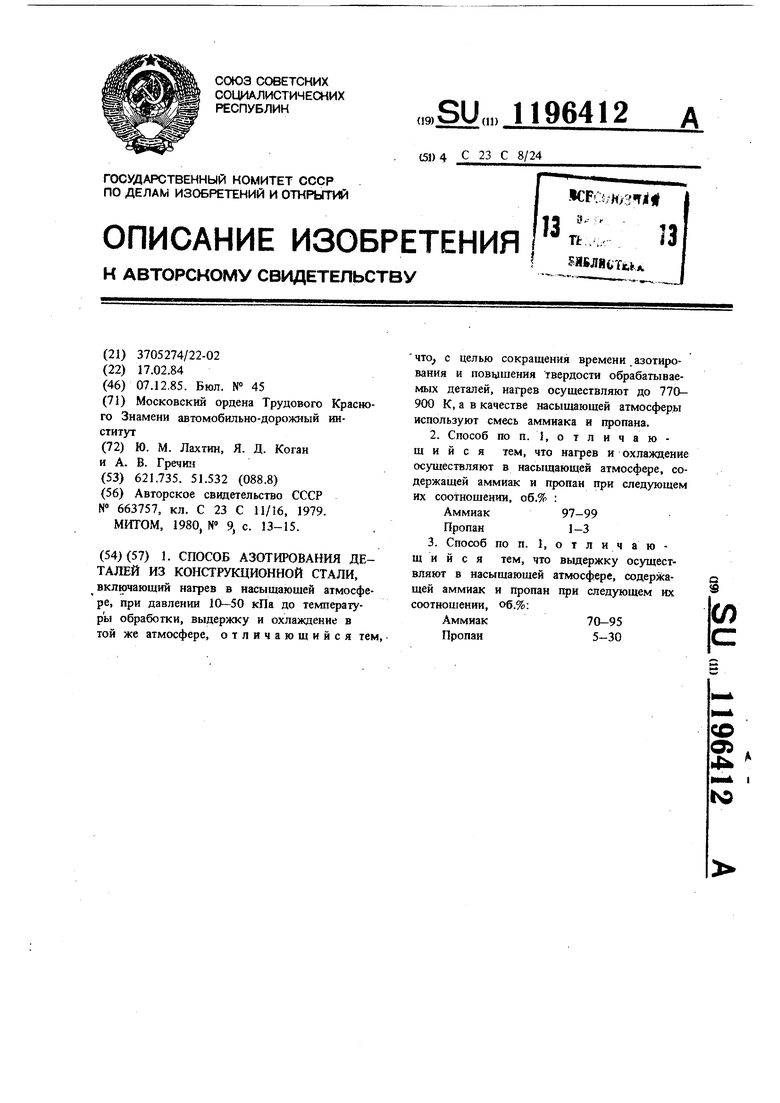

В табл. 2 приведены данные о влиянии состава атмосферы при нагреве и охлаждении на параметры слоя.

Использование азотонауглероживающих атмосфер при вакуумной технологии азотнровани.ч позволяет значительно сократить время насыщения в связи с возможностью получать высокую твердость диффузионного слоя при более высоких температурах насыщенкя, чем при обработке в среде аммиака, и ГЕовысить твердость получаемых слоев.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2018 |

|

RU2692006C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2614292C1 |

| Способ нитроцементации деталей из конструкционных сталей | 1982 |

|

SU1104190A1 |

| Способ нитроцементации деталей из коррозионностойких сталей | 1978 |

|

SU789633A1 |

| Способ азотирования изделий из сварочных сталей | 2018 |

|

RU2693969C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ВАКУУМЕ | 2006 |

|

RU2324001C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| Способ газового сульфоцианированияСТАльНыХ дЕТАлЕй | 1979 |

|

SU804717A1 |

| УСТАНОВКА ДЛЯ КАТАЛИТИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ | 2006 |

|

RU2310802C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

1. СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ, включающий нагрев в насыщающей атмосфере, при давлении 10-50 кПа до температуры обработки, выдержку и охлаждение в той же атмосфере, отличающийся тем, чтo с целью сокращения времени азотирования и повышения твердости обрабатываемых деталей, нагрев осуществляют до 770- 900 К, а в качестве насыщающей атмосферы используют смесь аммиака и пропана. 2.Способ по п. 1, отличающий с я тем, что нагрев и охлаждение осуществляют в насыщающей атмосфере, содержащей аммиак и пропан при следующем их соотнощеним, об.% : Аммиак97-99 Пропан1-3 3.Способ по п. 1, о т л и ч а ю щ и и с я тем, что выдержку осуществляют в насыщающей атмосфере, содержащей аммиак и пропан при следующем их соотношении, об.%; (Л Аммиак70-95 Пропан5-30

770-780 В числителе значение поверхностной твердости HVs, в слоя, мм. знаменателе толщина диффузионного

| Способ азотирования стали и сплавов | 1976 |

|

SU663757A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| МИТОМ, 1980, № 9, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1985-12-07—Публикация

1984-02-17—Подача