со

СХ)

со с со

Изобретение.относится к металлургии, а именно к химико-термической обработке в газовых средах, в частности к азотированию и нитгЛэцемеитации,

и может быть использовано в ма

шиностроении для повышения эксгшуата ционной стойкости инструмента, изго- товл иного из быстрорежущих сталей.

Цель изобретения - /1овьш1ение эксплуатационной стойкости иГсструмента.

Способ нитроцементации включает нагрев до 450 - 600°С и двухстадий- иую изотермическую выдержку При этой температуре в смеси аммиака и полностью диссоциированного аммиака на первой стадии и в атмосфере, содержа щей аммиак, на второй стадии. Выдерж ку на первой стадии проводят в смеси ( об,% аммиака, полностью диссоциированный аммиак - остальное) в течение 30-40 мин, а на второй стадии - в смеси аммиака, паров этанола () и полностью диссоциированного аммиака при следующем соотно шении KOMnoFieHTOB, об,%:

N11,

55-60

Пары этанола 5-35 Диссоциированный аммиак Остальное, Способ осуществляется следуюк1им образом.

Инструмент загружают в муфель печи. Муфель закрывают и герметизируют Затем муфель продувают диссоциированным аммиаком и включают нагрев печи. Нагрев до температуры изотермической вьщержки и выдержку на первой стадии проводят в смеси аммиак и полностью диссоциированного аммиака, содержащей - 35-40 об,% 06.NH,. Выдержку осуществляют в течение 30-40 мин, после чего в рабочее пространство печи подают смесь аммиака, паров этанола и диссоциированного аммиака при соотношении компонентов, об.%:

КН,

Пары CjH,OH

Na Иг

55-60 5-35

Остальное Мосле выдержки на первой стадии на рабочей поверхности инструмента формируется диффузионный слой, состоящий из J - нитрида на поверхности и зоны внутреннего азотирования об - фаза - пятриды легирующих элементов, За 30-40 мин на стали получают слой jj - нитрида толщиной 5-7 мкм и диффузионный подслой 15-30 мкм.

fO

15

20

25

30

35

40

45

50

55

Па HTopoii стадии на поверхности Jp - фазы (формируют слой нигрокарбида- толщиной 2-3 мкм, обладающего более высокой износостойкостью и твердостью,-, чем - карбонитрид и у - нитрид. В результате на поверхности получают комбинированный диффузионный слой, состоящий из твердой пластичной подложки ( фаза), демпфирующей ударные нагрузки на кромке режущего инструмента и более твердого поверхностного карбидного слоя, обладающего повышенной износостойкостью и более низкой адгезией к обрабатываемому материалу. Использование в качестве источника углерода этанола при указанных соотнощениях компонентов позволяет избегать формирования на поверхности инструмента - карбонитрида с малой твердостью и отложений сажи на поверхности изделий.

Использование способа обеспечивает получение на режущем инструменте оптимального по критерию эксплуатационной стойкости упрочненного слоя, отличающегося меньшей адгезией к обрабатываемому металлу, более высокой стойкостью к выкрашиванию и ударным нагрузкам в процессе резания по сравнению с известными способами. Это обеспечивается структурой упрочненного слоя на быстрорежущих сталях.

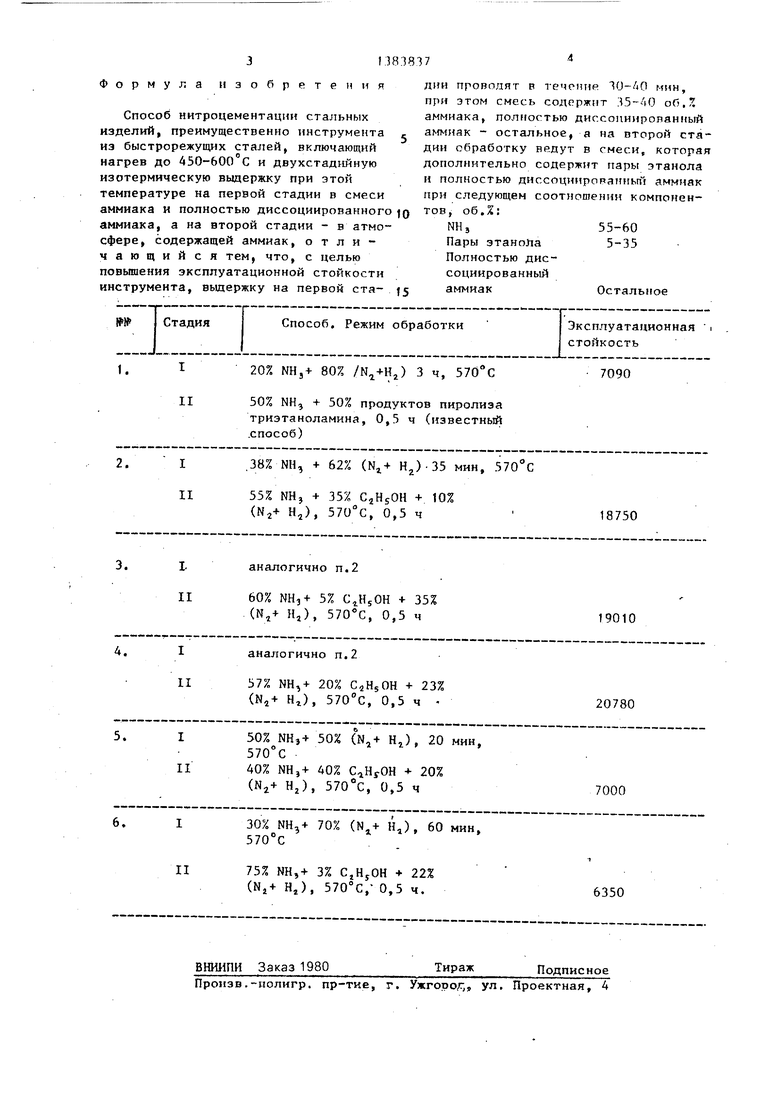

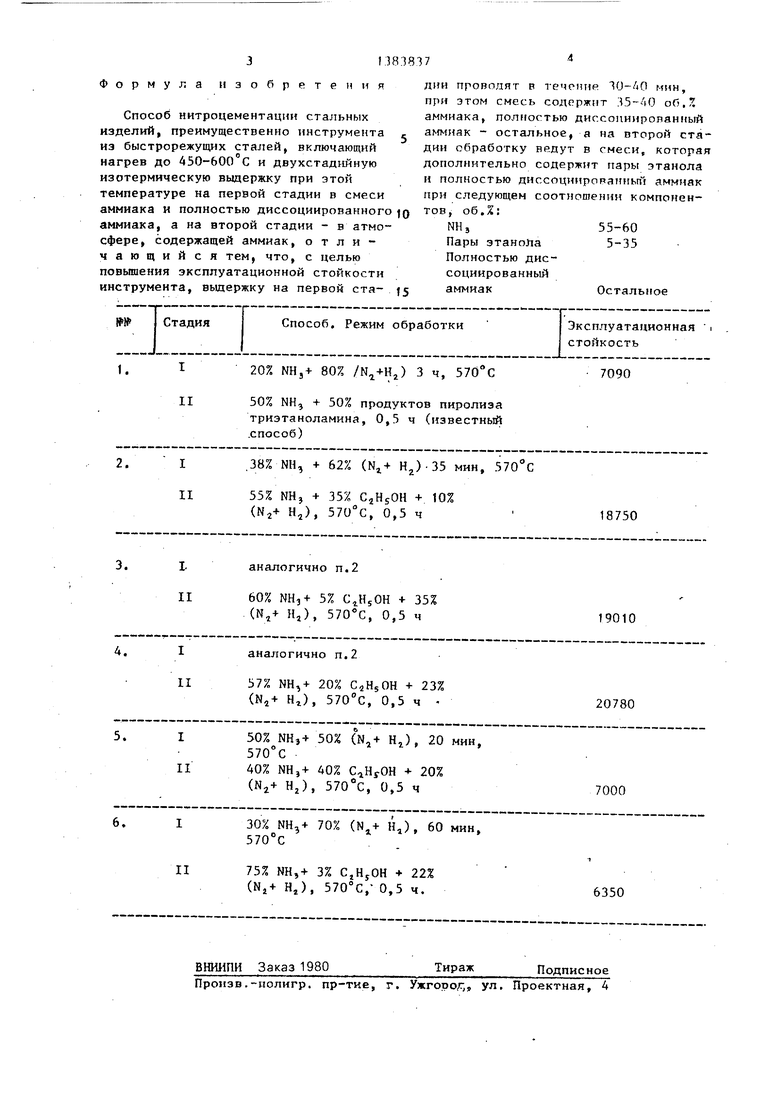

t

Изобретение иллюстрируется следующими примерами. Проводили обработку сверл из стали Р6М5 диаметром 6,8 мм по известному и предлагаемому способам. Конкретные режимы обработки и результаты испытаний обработанных изделий представлены в таблице. Эксплуатационная стойкость оценивалась в соответствии с международным стандартом ISO 3685-1977 с оценкой пути резания при постоянной скорости резания. Сверла испытывались на операции сверления сквозного отверстия глубиной 15 мм на стали 20ХГСА твердостью НВ 180 - 229. Режим резания: скорость 34,18 м/мин, подача сверла 192 мм/мин при 1600 об/мин (0,12 мм/оборот).

Из данных, приведенных в таблице, следует, что экслпуатационная стойкость инструмента после обработки по предлагаемому .способу повьчлаетгя

|ПО сравнению с обработкой по изрест ному способу.

31.38.1837

Формула изобретениядни проводят в течение 30-ДО мин,

при этом смесь содрржят 35-АО об.%

Способ нитроцементацнн стальныхаммиака, nonFiocrbro диссопииронанный

изделий, преимущественно инструмента , - остальное, а на второй стаиэ быстрорежущих сталей, включающийдни обработку ведут в смеси, которая

нагрев до 450-600 с и двухстадийнуюдополнительно содержит пары этанола

изотермическую выдержку при этойи полностью диссоциирораниьпг аммиак

температуре на первой стадии в смесипри следующем соотношении компоненаммиака и полностью диссоциированного ютов, об.%:

аммиака, а на второй стадии - в атмо- NHj55-60

сфере, содержащей аммиак, о т л и - Пары этаноЛа 5-35 чающийся тем, что, с целью Полностью дис- повышения эксплуатационной стойкости социированный инструмента, выдержку на первой ста- J5 аммиакОстальное

№№ Стадия Способ, Режим обработки Эксплуатационная i Iстойкость

1,I 20% NH,+ 80% ) 3 ч, 57047090

II 50% NHj + 50% продуктов пиролиза триэтаноламина, 0,5 ч (известный .способ)

2. I ,38% NH, + 62% ( Н2)-35 мин, 570°С

И 55% NHj + 35% CjHsOH + 10%

(N2+ H,j), 570 С, 0,5 ч 18750

3,Г аналогично п.2

II 60% NH3+ 5% -f 35%

( Hj), 570°C, 0,5 ч19010

4,I аналогично п.2

II 57% NH,+ 20% CjHsOH + 23%

(N,j-t- HJ, 570 C, 0,5 ч -20780

5.I 50% NHj+ 50% (N,j+ Hj, 20 мин,

570°C II 40% NHj+ 40% 20%

(Nj-f H.j), 570°C, 0,5 ч7000

6.I 30% 70% (N + Hj, 60 мин,

570°C

1

II 75% NH,+ 3% CjHjOH 22%

(N4+ Hj), 570°C,- 0,5 Ч.6350

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки стальных изделий в газообразных средах | 1987 |

|

SU1420992A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1992 |

|

RU2025539C1 |

| Способ изготовления режущих пластин | 1985 |

|

SU1294576A1 |

| Способ восстановления азотированных коленчатых валов | 1988 |

|

SU1638200A1 |

| СПОСОБ АЗОТИРОВАНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2008 |

|

RU2386722C2 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ НИЗКОТЕМПЕРАТУРНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ И СПЛАВОВ | 1997 |

|

RU2109080C1 |

| СПОСОБ ГАЗОВОЙ НИЗКОТЕМПЕРАТУРНОЙ НИТРОЦЕМЕНТАЦИИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ (СЛОИ НАСЫЩЕНИЯ ДО 0,05 ММ) БЕЗ КАРБОНИТРИДНОГО ВЫСОКОАЗОТИСТОГО ПОВЕРХНОСТНОГО СЛОЯ В ВАКУУМНЫХ ПЕЧАХ | 2021 |

|

RU2782414C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| Способ азотирования деталей из конструкционной стали | 1984 |

|

SU1196412A1 |

| Способ химико-термической обработки металлических изделий | 1990 |

|

SU1752826A1 |

Изобретение относится к химико- термической обработке в газовых средах, в частности к азотированию и нитроцементации, и может быть использовано в машиностроении для повышения эксплуатационной стойкости инструмента, изготовленного из быстрорежущих сталей. Цель изобретения повьппение эксплуатационной стойкости инструмента. Согласно способу нитроцементации изделия вьщерживают при 450-600 С на первой стадии в смеси, содержащей 35-40 об.% аммиака и полностью диссоциированный аммиак - остальное в течение 30-40 мин, а на второй стадии в смеси аммиака, паров этанола и полностью диссоциированного аммиака при соотношении компонентов, o6.Z: аммиак 55-60j пары этанола 5-35; полностью диссоциированный аммиак - остальное. Эксплуатационная стойкость инструмента, обработанного данным способом, повьшается по сравнению с о.бработкой по известному способу. 1 табл. I (Л

ВНИИПИ Заказ 1980

Произв.-полигр. пр-тие, г. Ужгоро/г, ул. Проектная, 4

Тираж

Подписное

Авторы

Даты

1993-06-07—Публикация

1986-07-09—Подача