00

1

Изобретение относится к химической промышленности и может быть использовано для термической обработки зернистых материалов, в частности, обжига строительных материалов, газофикации углей, охлаждения аммиачной селитры и т.п.

Известен аппарат, содержащий вертикальный корпус,секционированный по высоте направляющими пластинами, наклоненными под углом к вертикальной оси аппарата, в плоскостях которых выполнены щели для прохода газа. Термическая обработка материала происходит при противоточном движении с газом. Под действием силы тяжести материал тонким слоем скользит по направляющим пластинам. Тормох{ение твердого материала осуществляется направляющими пластинами и газовым потоком Г 1 3Недостатками данного аппарата являются малое время пребывания материала в аппарате, неравномерность обработки полидисперсных частиц, классификация частиц по размерам в аппарате, неустойчивость гидродинамического режима скольжения материала по направляющим пластинам, образование застойных зон на пластинах в случае обработки высоковлажных материалов, низкий тепловой КПД, процесса обработки.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является противоточный аппарат, содержащий вертикальный футерованный корпус, секционированный по высоте щелевыми решетками, образующими однозаходную спираль с пересыпными отверстиями , штуцеры ввода газа и материала, камеру с псевдоожиженным слоем, топливосжигающее устройство 23Недостатками известного аппарата являются большие габариты и высокая металлоемкость вследствие низких скоростей газа, ограниченных скоростью витания частиц обрабатываемого материала при создании взвешенного слоя на щелевых решетках, возможность забивки пылью наклонных отверстий на решетках, неустойчивость гидродинамического режима скольжения материала по щелевым решеткам в виде тонкого взвешенного слоя, что снижает надежность работы аппарата, недостаточное использование возможности повышения теплового КПД аппарата при

2

предварительном подогреве воздуха в теплообменных трубах, расположенных только в камере псевдоожиженного слоя.

5 Целью изобретения является интенсификация тепло-массообмена и повышение надежности аппарата в работе.

Указанная цель достигается тем,что в аппарате для термической об)0 работки зернистого материала, содержащем вертикальный корпус с установленными по высоте щелевыми решетками, собранными из секторов, топливосжигающее устройство, камеру с псевдо5 ожиженным слоем, штуцера ввода и вывода газа и материала, решетки по высоте корпуса выполнены попеременно выпуклыми и вогнутыми с закрепленными у основания щелей пластинами, ото0 гнутыми в сторону нижерасположенных решеток, при этом щели в выпуклых решетках расположены параллельно оси сектора, а в вогнутых - перпендикулярно.

5 Кроме того, целесообразно часть решеток выполнить из установленных с зазором теплообменных трубок.

Предлагаемый аппарат позволяет реализовать принцип противоточного движения газа и обрабатываемого материала, обеспечить равномерную термическую обработку полидисперсного материала, уменьшить габариты, снизить расходы электроэнергии и топлива.

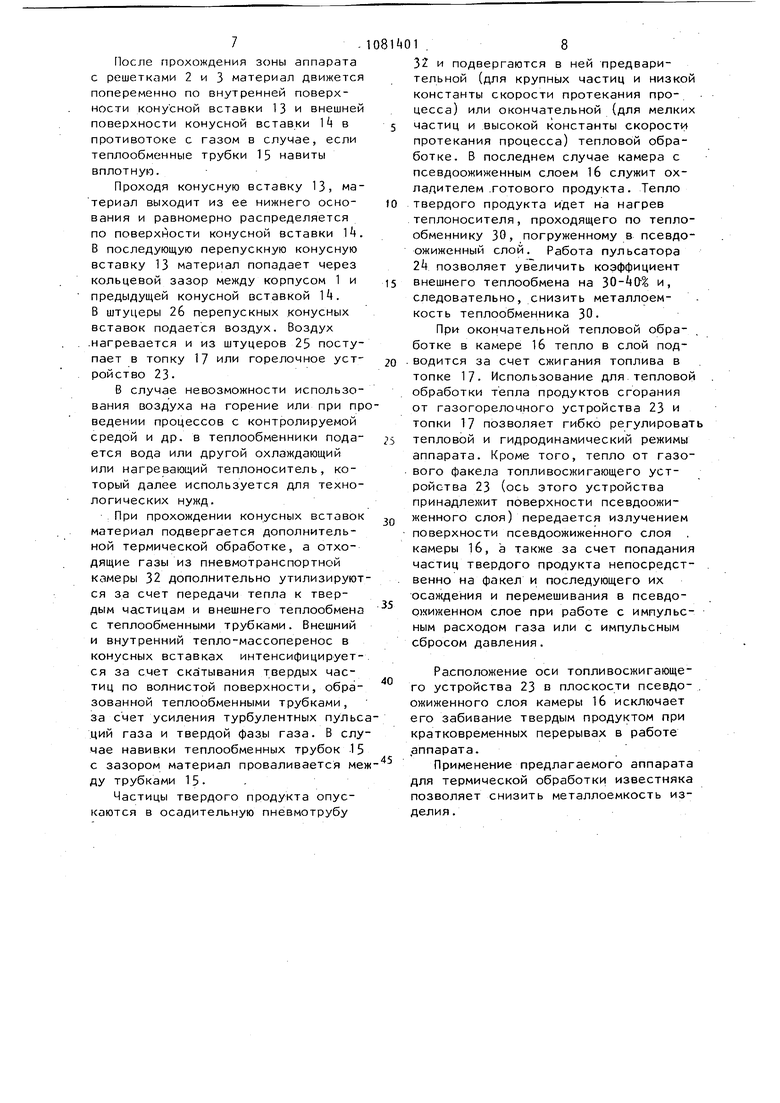

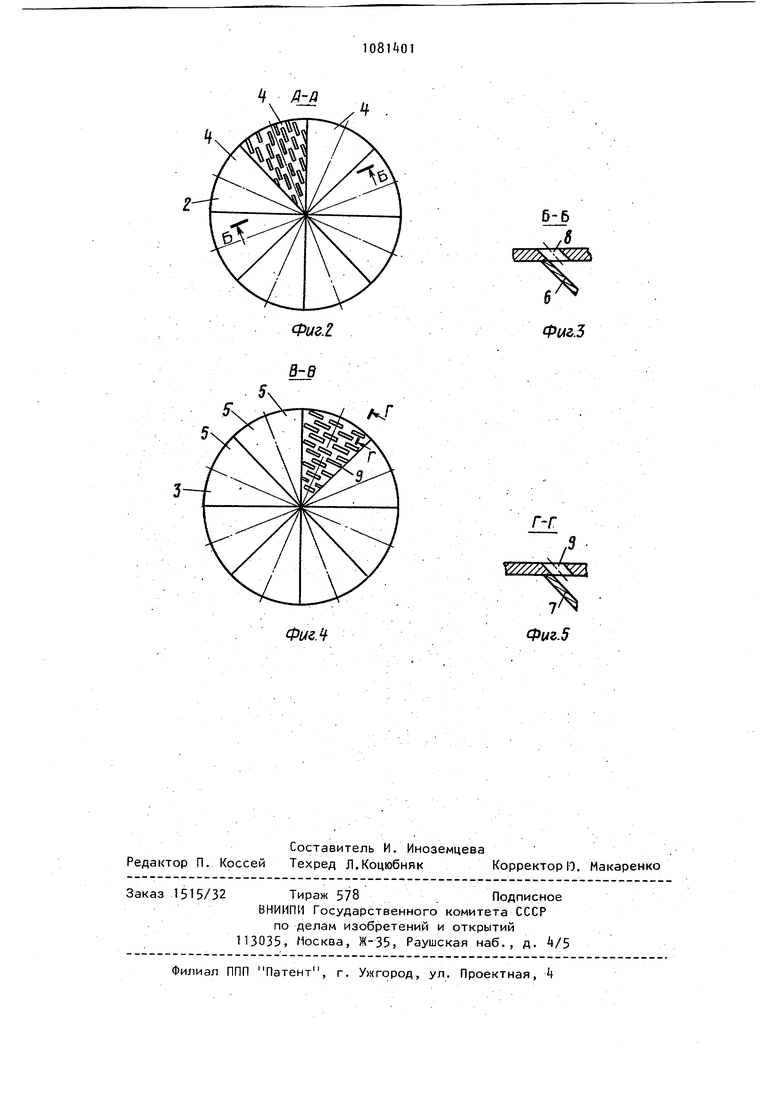

На фиг. 1 изображен аппарат, продольный разрез; на фиг. 2 - разрез А-Л на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. - разрез В-В на фиг. 1; на фиг. 5 разрез

Г-Г на. фиг. 4.

Аппарат для термической обработки зернистого материала содержит вертикальный корпус 1, который быть выполнен конической формы

и снабжен внутренней футеровкой.

Корпус 1 по высоте секционирован попеременно выпуклыми 2 и вогнутыми 3 щелевыми решетками, (Которые, соответственно, собраны из секторов

, 5 и снабжены направляющими пластинами 6 и 7, отогнутыми Q сторону нижерасположенных решеток. В выпуклых решетках 2 щели 8 расположены параллельно оси сектора А, в вогну5 тых решетках 3 щели 9 расположены перпендикулярно оси сектора 5Выполнение решеток 2 и 3 выпуклыми и вогнутыми соответственно при3

дает конструкции жесткость, что важно для многотоннажных производств и в условиях термического воздействия на решетки.

В верхней части корпуса 1 располо хен вертикальный вал 10 с лопастями 11 и 12, образующие которых параллельны соответственно решеткам 2 и 3- Вал и лопасти могут быть выполнены полыми и снабжены внутренними перегородками для прохода теплоносителя. .

В средней части корпуса 1 установлен ряд перепускных конусных вставок 13 и 14, навитых из теплообменных трубок 15 вплотную или с зазором.

. Конусные вставки секционируют корпус 1 по высоте.Вершины конусных вставок направлены верх или вниз попеременно по высоте. Конусные вставки 13 имеют вид усеченного конуса с вершиной, направленной вниз.

Оси конусных вставок 13 и Т совпадают с осью корпуса 1. Между корпусом 1 и нижним основанием конусной вставки 1t имеется кольцевой зазор. Пара конусных вставок 13 и 14 соединяется между собой теплообменной трубкой 15- Выполнение конусных вставок 13 и 14 из навитых теплообменных трубок 15 позволяет легко компенсировать температурные деформации, разместить большую поверхность теплообмена в малом объеме, а также выполнять решетки 2 и 3 из углеродистых сталей.

В нижней части корпуса 1 установлена камера с псевдоожиженныи слоем 16, содержащая топку 17 со штуцерам подачи топлива 18 и воздуха 19, штуцер вывода продукта 20, газораспределительную камеру 21, газораспределительную решетку 22.

Ось топливосжигающего устройства 23 принадлежит поверхности псевдоожиженного слоя.

На выходе или входе в аппарат размещен пульсатор 24.

Конусные вставки 13 и 14 снабжены штуцерами 25 и 26 вывода и ввода воздуха соответственно. В верхней части аппарата имеется штуцер для Загрузки материала 27.

Пульсатор 24 подсоединен к штуцеру 28 выхода газов из печи или к штуцеру 29 подачи воздуха. В нижней

814014

части аппарата расположен теплообменник 30.

Конусные вставки 14 снабжены направляющим колпаком 31. 5 Между нижним основанием последней конусной вставки и верхним основанием камеры 1б расположена осадительная пневмотруба 32, которая соединена с камерой псевдоожиженного 0 слоя 16.

Аппарат работает следующим образом.

Обрабатываемый материал загружают в верхнюю часть аппарата через шту5 цер 27 на выпуклую решетку 2. Материал равномерно распределяется по решетке 2 за счет действия нескольких факторов: твердые частицы стремятся оттесниться к корпусу 1 аппарата под действием центробежной силы, создаваемой газовым потоком, тангенциально входящим через щели В выпуклой решетки 2, и за счет соскальзывания с выпуклой решетки под действием силы тяжести. Пакеты частиц подхватываются турбулентными вихрями газового потока и переносятся по поверхности решетки по случайным траекториям, эффект перераспределения частиц и газового потока на решетке усиливается под действием вынужденных пульсаций газового потока, создаваемых пульсатором 24, лопасти 11 и 12 вала 10 дополнительно перемешивают материал, исключая образование застойных зон на решетках 2 и 3 в случае подачи высоковлажных продуктов, а также растирают комки слипшегося продукта, подаваемого через штуцер 217.

Твердый продукт проваливается через щели 8 и 9 решеток 2, 3 и движется противоточно газовому потоку. В случае стационарной подачи газа в аппарат (пульсатор 24 отключен ) провал твердых частиц с решетки на решетку осуществляется за счет спонтанных пульсаций расхода газа в щелях 8 и 9. Эффект перетока материала усиливается вынужденными пульсациями газа от пульсатора 24, которые позволяют работать при мгновенных скоростях газа в сечении аппарата, близких к скорости витания частиц, режим противотока в таких условиях 5 при стационарной подаче газа невозможен из-за выноса частиц.

Импульсная подача газа исключает заклинивание частиц в щелях 8 и 9 5 решеток (забивание щелей исключает-t ся также большим живым сечением решеток, равным, ориентировочно ЗОЗО и определенными параметрами щелей, минимальный размер которых ориентировочно равен диаметров твердых частиц ), Решетки с указанным выше живым сечением имеют небольшое гидравлическое сопротивление. На таких решетках существует тонкий слой разряженной фазы (порозность О,8-0,95) материала, принципиально отличный от псевдоожиженного состоя ния. Попадая на решетку 12, материал участвует также в нескольких дви жениях: перемещается от периферии решетки к центру под действием газо вого потока, входящего через щели 9 параллельно оси сектора 5 (направле ние движения газа от периферии к корпусу создается направляющей плас тиной 7 и расположением щелей перпендикулярно оси сектора 5), соскальзывает к центру вогнутой ны 3 под действием силы тяжести, частиц твердого материала перераспределяются также по площади решетки под действием импульсной подачи газа и взаимодействия частиц с турбулентными вихрями. Следует отметить, что эффект перераспределения частиц по поверхнос ти решетки, разрушения застойных зо на решетках 2, 3 или конусных встав ках 13 и 14 разрушения сводов заклинившихся частиц в щелях 6, 7 ил между витками теплообменной поверхности усиливается за счет нестационарной подачи газа. В случае установки пульсатора 2k на штуцере 28 происходит дополнительное аэрирование материала в момент открытия пул сатора из-за выфильтро.вывания газа из слоев материала за счет внезапно возникшего перепада давления по тол щине застойной зоны твердого продукта. Работа в режиме импульсной подач газа (работа пульсатора 24 на штуцере 29) или в режиме импульсного сброса давления (работа пульсатора 24 на штуцере 28), а также выполнение решеток 2 и 3 попеременно по высоте соответственно выпуклыми и вогнутыми исключает отрицательное влияние неравномерности профиля ско ростей по сечению аппарата на стабильное движение материала в противотоке с газом, на проведение хими1ческих реакции и внешний или внутренний тепло-массоперенос, исключает проскоки газа без взаимодействия с твердой фазой. Вал 10 с лопастями 11 может быть использован в качестве теплообм енной поверхности (подача пара, воды, электрообогрев и т.п.) для дополнительного подвода или отвода тепла из верхней части аппарата. В верхней части аппарата, где установлен вал 10 с лопастями 11, происходит сушка (дегидратация) продукта. Последующая зона с решетками 2 и 3 служит для предварительной термической обработки материала (нагрев , охлаждение, предварительное резложение и т.п.) и является совместно с верхней зоной утилизатором тепла газов, выходящих из верхнего основания перпускной конусной вставки 1 3 . Время пребывания частиц в камере с решетками 2 и 3 увеличивается за счет торможения продукта поверхностью решетки, за счет гидродинамического взаимодействия частиц продукта со струями raia, выходящего из щелей 8,9, взаимодействия с турбулентными вихрями, возникающими над и под решетками 2 и 3 гидродинамического торможения частиц импульсной подачей газа. В данном аппарате исключена возможность снижения эффективности утилизации тепла (вследствие обратного переноса частиц снизу вверх) за счет работы в импульсном режиме. При работе пульсатора 24 на штуцере 29 в момент прекращения, пгздачи газа происходит осаждение поднявшихся над решеткой частиц. Эффект осаждения частиц усиливается при работе пульсатора 24 на штуцере 28 за счет прохождения по аппарату сверху вниз отраженной от пульсатора 24 (проход для газа перекрыт) волны давления. Твердые частицы дополнительно осаждаются за счет отражения от направляющих пластин 6 и 7 решеток 2 и 3- Обратный продольный перенос частиц уменьшается за счет торможения частиц самими решетками 2 и 3Изменение частоты, скважности и амплитуды колебаний расхода газа, проходящего через пульсатор 24, позволяет регулировать время пребывания материала в аппарате. 7Л После прохождения зоны аппарата с решетками 2 и 3 материал движется попеременно по внутренней поверхности конусной вставки 13 и внешней поверхности конусной вставки в противотоке с газом в случае, если теплообменные трубки 15 навиты вплотную. Проходя конусную вставку 13, материал выходит из ее нижнего основания и равномерно распределяется по поверхности конусной вставки Н. В последующую перепускную конусную вставку 13 материал попадает через кольцевой зазор между корпусом 1 и предыдущей конусной вставкой k. В штуцеры 26 перепускных конусных вставок подается воздух. Воздух .нагревается и из штуцеров 25 поступает в топку 17 или горелочное устройство 23. В случае невозможности использования воздуха на горение или при пр ведении процессов с контролируемой средой и др. в теплообменники подается вода или другой охлаждающий или нагревающий теплоноситель, который далее используется для технологических нужд. : При прохождении конусных вставок материал подвергается дополнительной термической обработке, а отходящие газы из пневмотранспортной камеры 32 дополнительно утилизируют ся за счет передачи тепла к твердым частицам и внешнего теплообмена с теплообменными трубками. Внешний и внутренний тепло-массоперенос в конусных вставках интенсифицируется за счет скатывания твердых частиц по волнистой поверхности, образованной теплообменными трубками, за счет усиления турбулентных пульс ций газа и твердой фазы газа. В слу чае навивки теплообменных трубок 15 с зазором материал проваливается ме ду трубками 15Частицы твердого продукта опускаются в осадительную пневмотрубу 1 .8 32 и подвергаются в ней предварительной (для крупных частиц и низкой константы скорости протекания процесса) или окончательной (для мелких частиц и высокой константы скорости протекания процесса) тепловой обработке. В последнем случае камера с псевдоожиженным слоем 16 служит охладителем .готового продукта. Тепло твердого продукта идет на нагрев теплоносителя, проходящего по теплообменнику 30, погруженному в псевдоожиженный слой. Работа пульсатора 24 позволяет увеличить коэффициент внешнего теплообмена на и, следовательно, снизить металлоемкость теплообменника 30При окончательной тепловой обработке в камере 16 тепло в слой подводится за счет сжигания топлива в топке 17. Использование для тепловой обработки тепла продуктов сгорания от газогорелочного устройства 23 и топки 17 позволяет гибко регулировать тепловой и гидродинамический режимы аппарата. Кроме того, тепло от газового факела топливосжигающего устройства 23 (ось этого устройства принадлежит поверхности псевдоожиженного слоя) передается излучением поверхности псевдоожиженного слоя камеры 16, а также за счет попадания частиц твердого продукта непосредственно на факел и последующего их осаждения и перемешивания в псевдоожиженном слое при работе с импульсным расходом газа или с импульсным сбросом давления. Расположение оси топливосжигающего устройства 23 в плоскости псевдо- . ожиженного слоя камеры 16 исключает его забивание твердым продуктом при кратковременных перерывах в работе аппарата. Применение предлагаемого аппарата для термической обработки известняка позволяет снизить металлоемкость изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2615371C1 |

| Аппарат для термической обработки мелкозернистого материала | 1980 |

|

SU945617A1 |

| Аппарат кипящего слоя | 1983 |

|

SU1173135A1 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| Аппарат псевдоожиженного слоя | 1982 |

|

SU1071305A1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ, СОДЕРЖАЩИХ РАДИОНУКЛИДЫ | 1997 |

|

RU2131151C1 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ ДЛЯ УТИЛИЗАЦИИ ТЕПЛА ДЫМОВЫХ ГАЗОВ | 1999 |

|

RU2162584C2 |

| Устройство для очистки газа от жидкости | 1990 |

|

SU1794468A1 |

| Теплообменник вращающейся печи | 1980 |

|

SU934166A1 |

| Способ получения кислых сернокислых эфиров аминоспиртов | 1977 |

|

SU789516A1 |

Жт

и-af Ftir

3D ZZ

.

Фиг.г

Фиг.

А.Г

Г-Г

3

J.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплошная шина для автомобильных колес | 1925 |

|

SU8818A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Шахтная печь для обжига во взвешенном состоянии порошкообразных материалов, отапливаемая газообразным топливом | 1949 |

|

SU88389A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-03-23—Публикация

1982-07-09—Подача