Изобретение относится к металлургии, в частности к изысканию высокопрочных чугунов с шаровидным графито и к способам термической обработки изделий из этих чугунов, а именно матриц прессующих узлов грануляторов сельскохозяйственйых кормов.

Известен прессующий узел гранулятора, включающий цилиндрическую матрицу с радиальными отверстиями, расположенную в ней вращающуюся траверсу с прессующими роликами, установленными на траверсе с возможность вращения. Ролики контактируют с матрицей и при вращении траверсы продавливают корм через ее радиальные отверстия lj.

Недостаточно высокая твердость матрицы прессующего узла приводит к значительному износу и выходу его из строя.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является прессующий узел гранулятора типа ДГ-1, содержащий цилиндрическую матрицу с радиальными отверстиями, расположенную в ней вращающзпося траверсу с прессующими роликами, установленными на траверсе с возможностью вращения. Ролики выполнены из легированной стали с поверхностной цементацией на глубину 1 мм с твердостью рабочей поверхности 578-640 НВ. Матрица прессующего узла также изготовлена из легированной стали с внутренним цементированным слоем толщиной 0,6-1,0 мм и твердостью 610НВ 2.

Недостатками известной конструкции прессующего узла являются малая толщина цементированньтх слоев матрицы и ролика, значительный износ матрицы и роликов при сухом трении, вызывающий сокращение срока службы прессующего узла.

Известен также способ термической обработки изделий из высокопрочного чугуна - нормализация.. При этом улучщается пластичность чугуна, но одновременно снижается твердость 3 .

Недрстатком известного способа термообработки чугуна является низкий (не более 255 НВ) показатель тведости.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ термической обработки чугуна, включающи

нагрев до 850-930 0, выдержку 0,52,0 ч, охлаждение (закалку) на воздухе или в масле в течение 30 мин, нагрев до 250-550°С, выдержку 1-4 ч и последующее охлаждение в воде 4

Значительное количество радиальных отверстий и тонкие перегородки между ними приводят к образованию в матрице трещин при ее охлаждении после отпуска на воздухе, или в воде

Цель изобретения - повышение долговечности прессующего узла гранулятора и снижение склонности к трещинообразованию в матрице прессующего узла.Указанная цель достигается тем, что в прессующем узле гранулятора, содержащем цилиндрическую матрицу из чугуна с шаровидным графитом состава, мас.%: С 3,0-3,5; Si 3,03,5j Mn 0,4-0,6у Mg 0,06-0,08, Fe остальное, с радиальными отверстиями расположенную в матрице траверсу с прессующими роликами, выполненными из легированной стали с твердостью, превьш1ающей твердость матрицы, и установленными на траверсе с возможностью вращения, ролик имеет твердость в 1,38-1,8 раз больше твердост матрицы.

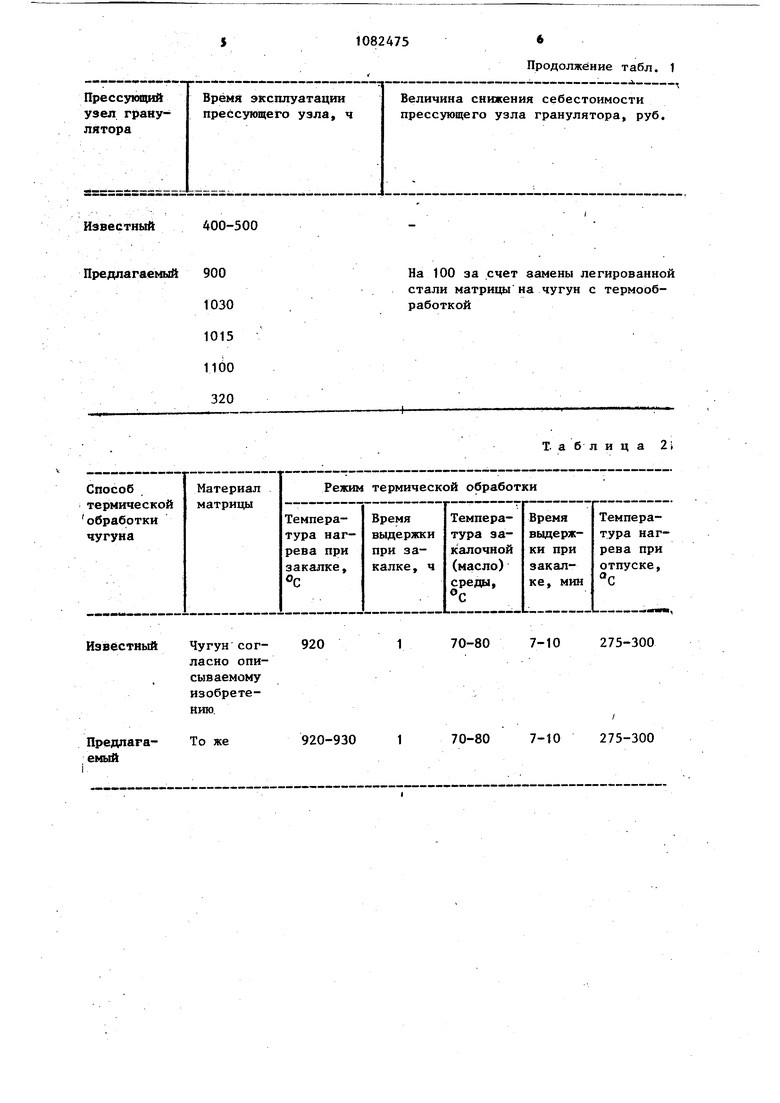

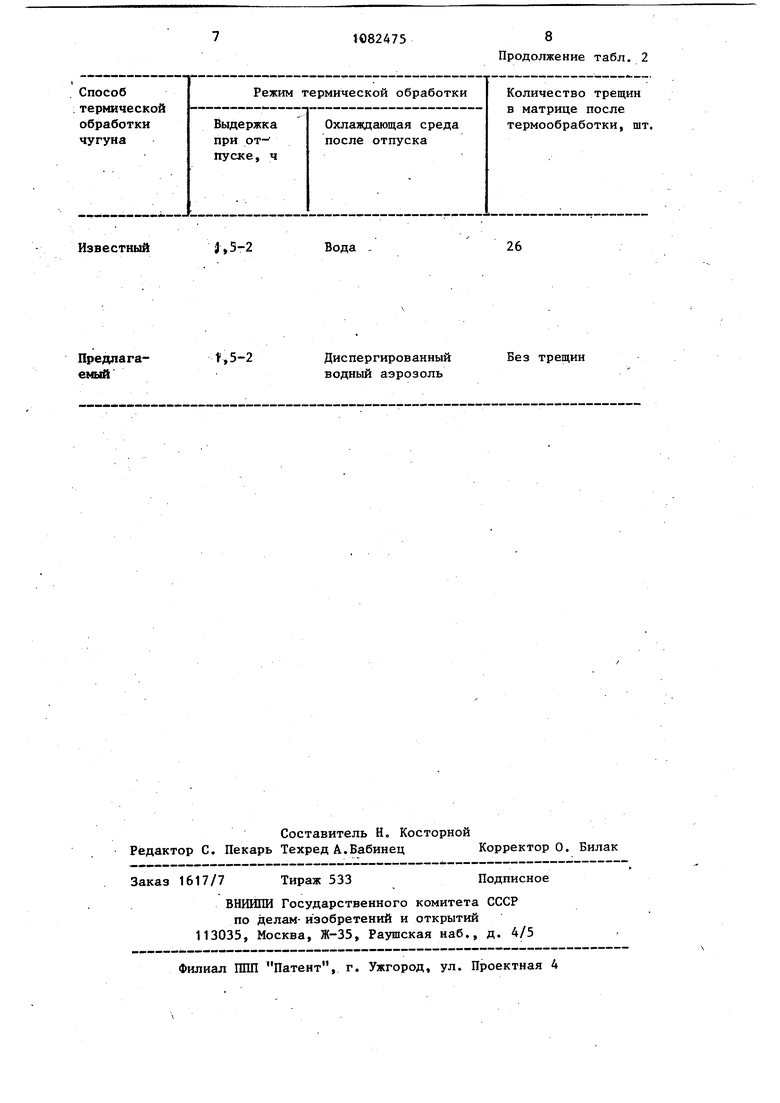

Согласно способу термической обработки чугунных отливок, преимущественно матрицы прессующего гранулятора, включающему нагрев до 920-930 С, выдержку и охлаждение в масле, нагретом до 70-80®С в течение мин, отпуск при 275-300°С с выдержкой 1,5-2,0 ч и последзпощее охлаждение, охлаждение при отпуске ведут в диспергированном водном аэрозоле.

Матрицу выполняют из высокопрочного чугуна с шаровидным графитом, имеющего мартенситную структуру и твердость, в 1,38-1,8 раза меньше, чем твердость рабочей поверхности прессующих роликов, изготовленных из легированной стали с цементированной рабочей поверхностью.

При предлагаемом соотношении твер достей роликов и матрицы время работ прессующего узла до их замены является максимальным и увеличивается примерно в 2 раза. За это время матрица и ролики одновременно достигают величины допустимого износа.

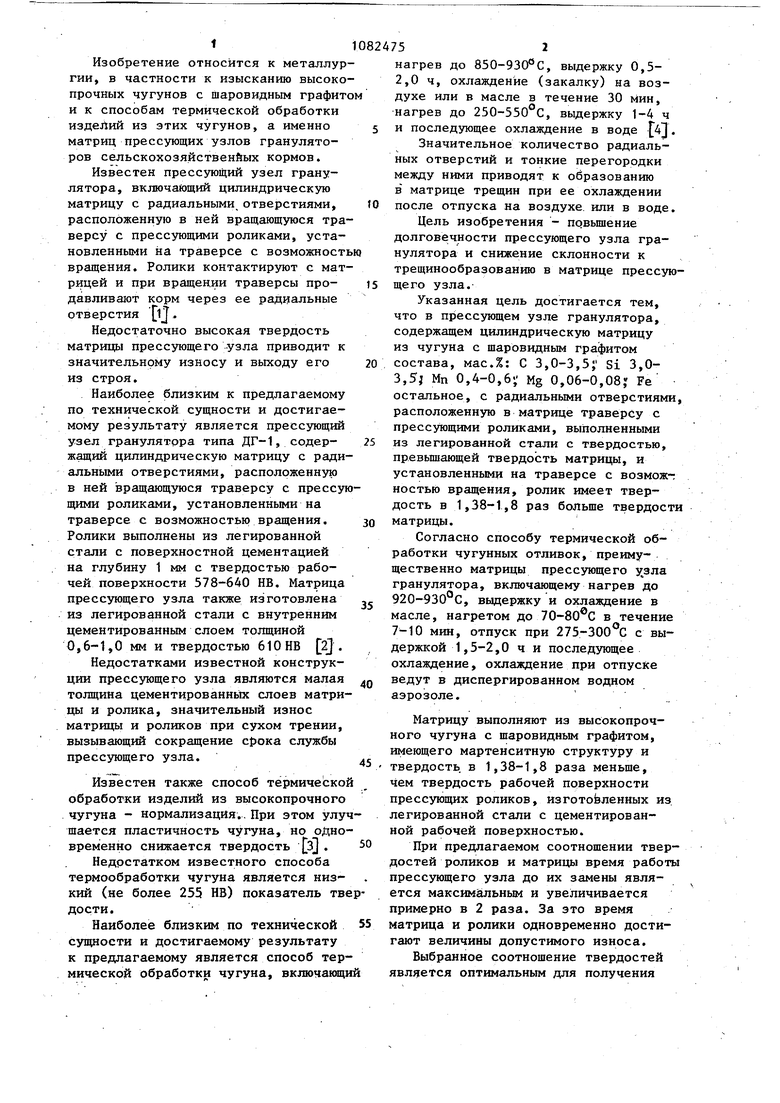

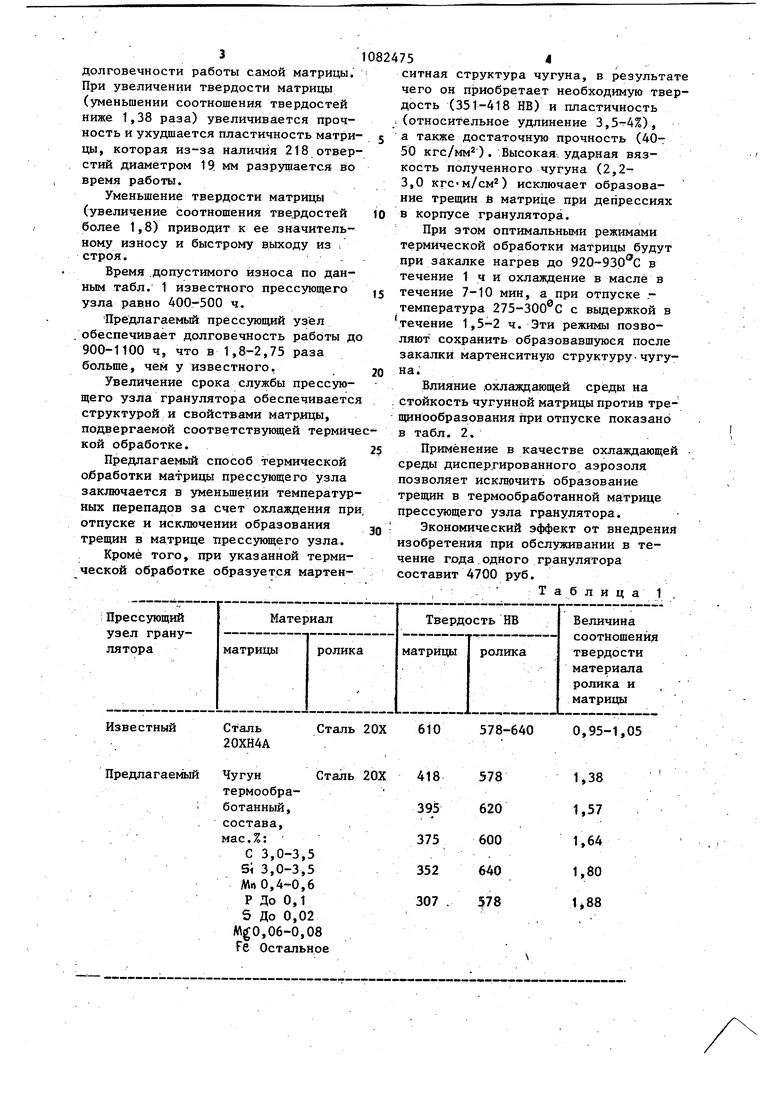

Выбранное соотношение твердостей является оптимальным для получения долговечности работы самой матрицы. При увеличении твердости матрицы (уменьшении соотношения твердостей ниже 1,38 раза) увеличивается прочность и ухудшается пластичность матри цы, которая из-за наличия 218 отвер стий диаметром 19 мм разрушается во время работы. Уменьшение твердости матрицы (увеличение соотношения тве,рдостей более 1,8) приводит к ее значительному износу и быстрому выходу из строя.. Время .допустимого износа по данным табл. 1 известного прессующего узла равно 400-500 ч. Предлагаемый прессующий узел обеспечивает долговечность работы д 900-1100 ч, что в 1,8-2,75 раза больше, чем у известного. Увеличение срока службы прессующего узла гранулятора обеспечиваетс структурой и свойствами матрицы, подвергаемой соответствующей термич кой обработке. Предлагаемый способ термической обработки матрицы прессующего узла заключается в уменьшении температур ных перепадов за счет охлаждения пр отпуске и исключении образования трещин в матрице прессующего узла. Кроме того, при указанной термической обработке образуется мартенситная структура чугуна, в результате чего он приобретает необходимую твердость (351-418 НВ) и пластичность (относительное удлинение 3,), а также достаточную прочность (4050 кгс/мм). Высокая, ударная вязкость полученного чугуна (2,23,0 кгсМ/см) исключает образование трещин и матрице при депрессиях в корпусе грйнулятора. При этом оптимальными режимами термической обработки матрицы будут при закалке нагрев до 920-930с в течение 1 ч и охлаждение в масле в течение 7-10 мин, а при отпуске температура 275-300 С с выдержкой в течение 1,5-2 ч. Эти режимы позволяют сохранить образовавшуюся после закалки мартенситнзто структуру-чугуна. Влияние (Охлаждающей среды на стойкость чугунной матрицы против трещинообразования при отпуске показано в табл. 2. Применение в качестве охлаждающей среды диспер.гированного аэрозоля позволяет исключить образование трещин в термообработанной матрице прессующего узла гранулятора. Экономический эффект от внедрения изобретения при обслуживании в течение года одного гранулятора составит 4700 руб. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ТЕРМОРЕЛАКСАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННОГО ЧУГУНА. | 2013 |

|

RU2556191C2 |

| Способ термической обработки отливок из высокопрочного чугуна | 1979 |

|

SU954448A1 |

| Способ изготовления пресс-форм | 1978 |

|

SU673660A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК | 2014 |

|

RU2575505C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЗОТИРУЕМЫХ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2006 |

|

RU2321645C1 |

1. Прессующий узел гранулятора содержащий цилиндрическую матрицу из чугуна с шаровидным графитом состава, мас.%: С 3,0-3,5; Si 3,03,5; Мп 0,4-0,6, Mg 0,06-0,08,- Fe остальное, с радиальными отверстиями, расположенную в матрице траверсу с прессующими роликами, выполненными из легированной стали с твердостью, превьш1ающей твердость матрицы, и установленными на траверсе с возможностью вращения, отличающийся тем, что, с цельно повьш1ения долговечности прессующего узла гранулятора, ролик имеет твердость в 1,38-1,8 раз больше твердости матрицы. 2. Способ термической обработки § чугунных отливок, преимущественно матрицы прессующего узла грануля(Л тора, включающий нагрев до 920-930 С, выдержку и охлаждение в масле, нагретом до 70-80 С в течение 7-10 мин, отпуск при 275-300 С с выдержкой 1,5-2,0 ч и последующее охлаждение, отличающийся тем, что, с целью снижения склонности к трещинообразованию матрицы прессующего ОС узла, охлаждение при отпуске ведут в диспергированном водном аэрозоле. ел

Сталь 20Х

Известный

Сталь 20ХН4А

Сталь 20Х

редлагаемый

Чугун термообработанный, состава, мас.%:

С 3,0-3,5

s; 3,0-3,5

,4-0,6

Р До 0,1

5 До 0,02

MgО,06-0,08

Fe Остальное

578-640

0,95-1,05

578

1,38 620 1,57 600 1,64 1,80 &40 578

920

Чугун согласно описываемомуизобретению.

920-930

То же

Продолжение табл. 1

Таблица 2;

70-80

275-300

7-10

7-10

275-300

70-80

Вода

Известный

f,5-2

Диспергированный водный аэрозоль

26

Без трещин

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПАСТООБРАЗНЫХ | 0 |

|

SU404500A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Под ред | |||

| Н.Г.Гиршовича | |||

| Л., Машиностроение, 1978, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРЕВРАЩЕНИЯ КИНЕТИЧЕСКОЙ ЭНЕРГИИ КАПЕЛЬНЫХ, ПАРООБРАЗНЫХ И ГАЗООБРАЗНЫХ ЖИДКОСТЕЙ В ЭНЕРГИЮ ДАВЛЕНИЯ | 1923 |

|

SU633A1 |

Авторы

Даты

1984-03-30—Публикация

1981-11-12—Подача