Изобретение относится к области обработки метсшлов давлением и може быть использовано в инструментально-штамповом производстве. Известен способ изготовления пресс-форм из легированных инструмен тальньох сталей, включающий отжиг заготовки. Нагрев заготовки до 60080О с, вьщавливание формообразующей полости посредством мастер-пуансона подогретого до 200-300°С, закалку и отпуск 1. Известный способ может обеспечить при надлежащем контроле температурно-временньк параметров процесса ввдавливания высокое качество воспроизведения бЫдавливаемой формообразующей полости пресс-форм благодаря низкой твердости и высокой пластичности материала заготовки при температуре б00-800°С. Однако достигаемые точность формообразующей полости пресс-формы не выие. За класса точности и шероховатость поверхности 1,25. Кроме того,, недостатками известного способа являются низкая стойкость мастер-пуансона вследствие его перегрева и необходимость применения бустроходнЕ х прессо что ухудшает чистоту обработки повер ности, а также усложнение технологических операций в связи с необходимостью применения контрольных приборов для предупрёхдекяя переохлаждения заготовки (и перегрева мастерпуансона) и ёлок-штампов с подогревом. 1 - . Изв1ас тен способ получения формообразующих деталей пресс-форм и штампов холодным выдавливанием, в.ключающий отжиг заготовки, рвдавливание формообразующей полости посредством Мастёр- пуансона, закалку и отпуск 2, Способ обеспечивает высокую точность получаемых размеров формообразующей полости (2-ой класс точности), . и высокое качество поверхности (щероховатость поверхности О,16-0,4), , прост в исполнении. Однако известный способ имеет низкую технологическую надежность вследствие высоких давлений в рабочем сечении мастер-пуансонов, достигающих, .до 2600-3200 н/мм, и с :лонности заготовок к трещинообразованию, а также не обеспечивает высокого качества воспроизведения формообразующие, полостей. Из известных способов в технк ческом отношении наиболее близким

К Предлагаемому является способ йэгого вления пресс-форм, включающий обжиг аа о овкй; изотермическое ввдавлйванне формообразующей полости при 20Ь-350°С, эаксшку и отпуск 3.

Известный способ обладает поло-, жительмьл реобеннрстями способа холодного вьщавливания и, кроме того, обеспечивает, снижение усилия выдавливания на 10-20% за счет снижения . контактного трёния вслёдст1йе 1ШвШ1ёйия температуры вьадавливания.

Однако способ, принятый за, прототип, по сравнению со способом холодного выдавливания пресс-форм нё прйводит .к существенному повышению ка Гё сгеа воспроизведения выдавливаемой полбЬтй и трещинЪстрйко;сти э а1гбтдвки, поскольку пбдогрев з аготёвки на 2(30ЗОО С почти не изменяет механические свойства деформируемого материала.

Целью изобретения является снижение усилия вьщавливания при высокой Тбчностй получаёмых размеров за: счет снижения твердости и повышения пластичности деформируемого материала.

Это достигается тем, что в известном способе изготовления пресс-Форм, включающем sarptOBKii, изотермическое вьедавливание формоббразуюЩеЙ Прлости при температуре 200-35j3 C ЗакаШсу и отпуск, перед HfofepMSWcКИМ вьздавливанием допрлнительно пройзводят нагрев заготовки до температуры на lp-30 C ниже критич скрй точки Ас , выдерживают ее 1-3 ч, а затем прдстуживают до температуры выдавливания.:

Способ выполняют следующим обра-. зом., . /.

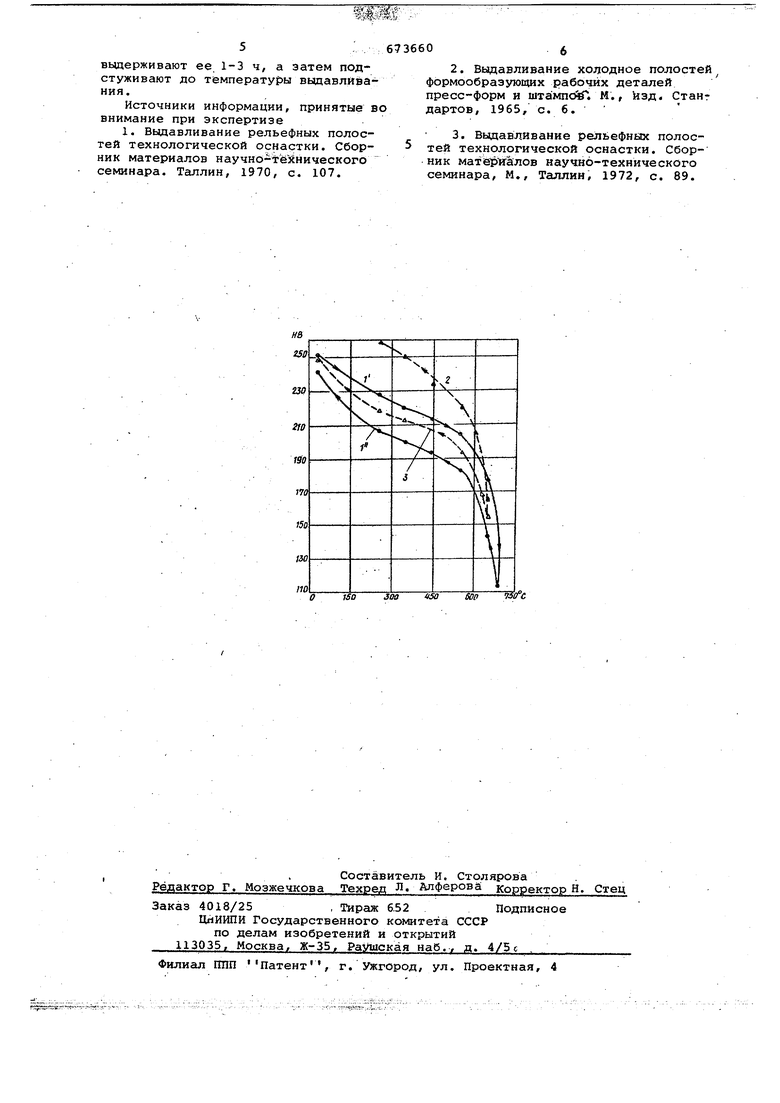

ПроиЭвоДят отжиг заготовки, затем подготовленную заготовку для получения формообразующей пблости выдав- Ливанйём нагревают до температуры эффекта св ерхпластичйости материала заготовки, а именно на Ю-ЗП С ниже критической точки ACi и звьадер«йвают при этой температуре в течение 1-3 ч. В результате вьадержки при этой температуре вёЯизй точки Ас 1 ПРОИСХОДИТ коагуляция карбидов и потеря их связи с матрицей, что спрсобствует повашёйию пластичности и снижает твердость материала заготовки. Повышейная пластичность и пониженная твердость материала заготОвки сОхрайяются при охлаждении заготовки до 200-350 С, при которой производят выдавливание с использованием гидравлического пресса с ре гулятором скорости и мастер-штампа. Твердость заготовки НВ, нагретой до температуры на 10-30 С ниже точки Aci , выдержанной при этой температуре 1-3 ч, а затем охлажденнрй до 2рО-350С, ниже jaa 10-30 по сравне1яййГс тв§р| с 1 з§ рт6в1Ш™1й Ого же материала, прост :) нагретой до такой же температуры. Этот эффект иллюстируетСя чертежом, на котором

представлейа зависимость изменения твердости riB стали 5ХНВ от температуры для различных режимов нагрева: 1 , 1- твердость стали соответстве при нагреве и подстуживании после нагрева до и выдержке 120 мин 2, 3 - твёрдость стали при подстуживании с температур выдержки (120 мин) 750 и .

После выдержки при указанной температуре Заготовку охлаждают в печй поДстуживания до температуры 200-350С и помещают в штапм, предварительно подогретый до температуры поДстуживания заготовки, и производят выдавливание. Затем заготовку с выдавленной формообразующей полостью разъединяют с мастер-пуансбнЬм и пёрёдайт под закалку и отпуск, которые производят в режиме Окончательной термической обработки ПосЛе этого выполняют размерно-чиствую обработку посадочных мест прессфоршй и тЮлируют формообразующую полость.

Прим ер. При изготовлении матрицы из стали 5ХНВ для изготовЛёМйя оконных и дверных ручек термомех ническую обработку выполняют В режиме:

заготовки до 1150-1200 C ГгреДйЙрйтельная штамповка;

Отжиг и Охлазйденйе до комнатной температуры;

нагрев до 720С; выдержка 120 мин; подстуживание до 300-350°С; Окончательное изотермическое выдавливание формообразующей полости при 300-350С.г

охлаждение на воздухе; закалка и отпуск в режиме окончательной термической обработки.

Предлагаемый способ прост в испонении , обладает высокой технологичностью, не требует дорогого и сложного оборудования и обеспечиваетпо сравнейй1р ;с прототипом снижение усилия вьщавливания на 10-30% (например, для стали 5ХНВ по известнрму спосрбу при 350°С НЕ 222, по прелагаемому НВ 200), а следовательно, повышейие трещинрстойкости заготовк без снижения точности получаемых размеров и качества. рабочей поверхности пресс-формы.

Формула изобретения

Способ изготовления пресс-форм, включающий отжиг заготовки, изотермическое выдавливание формообразующей полости при 200-350°С, заКалку и отпуск, отличающийся тем, что, с целью снижейия усилия В 9СВ1авливания, перед изотермическим выдавливанием дополнительно производя;т нагрев заготовки до температуры на 10-30°С ниже точки Ас , вьщерживают ее 1-3 ч, а затем подстуживают до температуры вьщавлйва ния. Источники информации, принятые внимание при экспертизе 1. Выдавливание рельефных полос тей технологической оснастки. Сбор ник материалов научно-%ё;| нического семинара. Таллин, 1970, с. 107. 06 2. Выдавливание холодное полостей формообразующих рабочих деталей пресс-форм и штампов. М., изд. Стан дартов, 1965, с. 6. 3. Вьадавлйвание рельефных полостей технологической оснастки. Сборник материалов научно-технического семинара, М., Таллин, 1972, с. 89.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пресс-форм | 1980 |

|

SU908859A1 |

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

| Способ выдавливания формообразующих полостей деталей пресс-форм | 1977 |

|

SU716695A1 |

| Способ термомеханической обработки биметаллических поковок | 1976 |

|

SU583184A1 |

| Способ получения инструментально-штамповых поковок | 1980 |

|

SU897866A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ высокотемпературной термомеханической обработки быстрорежущей стали | 1981 |

|

SU1006510A1 |

| Способ термической обоаботки штамповых биметаллических поковок | 1976 |

|

SU585221A1 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

по

jeo «X ёор

Авторы

Даты

1979-07-15—Публикация

1978-01-31—Подача