Изобретение относится к сварке, касается способов изготовления однродных или разнородных сварных соединений деталей из однослойных сталей перлитного, феррито-мартенсного и аустенитно-мартенситного классов и которые могут быть исползованы для изготовления изделий ответственного назначения, например рабочих колес гидротурбины.

Известен способ изготовления неразъемного соединения двух деталей путем сварки с получением металла шва, коэффициент линейного расширения которого равен коэффициенту линейного расширения одной из свариваемых деталей и последующей термообработки l .

Недостатком этого способа является низкое качество разнородных соединений из-за возникающих растягивающих остаточных напряжений в сварном шве.

Известен способ изготовления неразъемного соединения двух деталей путем сварки и сопутствующего нагрева зоны, примыкающей к зоне сварного шва до температуры возникновения пластических деформаций ( , приводящего к перераспределению остаточных напряжений L2J.

Недостатком этого способа является низкая усталостная прочность изделия из-за возникновения растягивающих остаточных напряжений в знах нагрева, расположенных вбли зи сварного шва.

Наиболее близким по технической сущности к предлагаемому является спосои изготовления неразъемного . соединения путем сварки, при котором для уменьшения остаточных напряжений в сварном соединении шов выполняют из материала с коэффициентом линейного расширения больше коэффициента линейно 7О расширения основного металла и термообрабатывают соединение путем нагрева без выдержки при высокой температуре и охлаждения з .

Недостатком этого способа является низкое качество изделия из-за возникновения при термообработке растягивающих напряжений в металле шва.

Цель изобретения - повышение качествй соединения двух деталей ,из однородных или разнородных однослойных сталей перлитного, феррито-мартенситного и аустенитномартенситного классов за счет создания сжимающих напряжений в периферийных участках шва.

Для достижения поставленной цели согласно способу изготовления неразъемного соединения двух деталей путем сварки и последуюсяей

термообработки, при котором центральный участок шва выполняют из материала с коэффициентом линейного расширения на 30-60% больше коэффициентов линейного расширения ма- .

териала деталей,периферийные участки шва выполняют иу материала,коэффициент линейного расширения которого равен коэффициенту линейного расширения свариваемых деталей, при этом толщину периферийных участков определяют по формуле

и

«ij

0,2

,а

П

hn где

толщина периферийного участка;

Н толщина сварного соединения;

коэффициенты линейного расширения центральног и периферийного участкоь;

fU. ff

Н)л °|2 пределы текучести центрального и периферийного участков; К - коэффициент пропорциональности, равный 0,08-0,16.

При сварке деталей, имеющих различные коэффициенты линейного расширения, периферийные участки шва выполняют из метариала/ коэффициент линейного расширения которого равен коэффициенту линейного раширения детали, имеющей меньший коэффициент линейного расшире кия.

Выполнение внутреннего участка шва из материала, например, аустенитного класса, имеющего больший по сравнению со свариваемыми деталями коэффициент линейного расширения, позволяет достичь повышение технологической прочности при сварке и снижение температуры подогрева. При последующей термообработке такого соединения (высокий отпуск) происходит перераспределение остаточных напряжений таким образом, что в центральном участке шва возникают напряжения растяжения, вызванные большим коэффициентом линейного расширения металла центрального участка а под действием этих,напряжений в периферийном участке возникают остаточные напряжения сжатия, повышающие эксплуатационную стойкость соединения.

.

Превышение на 30-60% коэффици,ента линейного расгаирения материала центральной зоны по сравнению с коэффициентом линейного расширения свариваемых деталей обусловлено тем.

что при меньших значениях в- поверхностных слоях не будут возникать -необходимые остаточные напряжения сжатия, а при больших значениях возникает опасность появления в центральных слоях напряжений, превышающих предел текучести металла .

Толщину периферийной зоны выбирают из соотношения, в соответстви с которым она прямо пропорциональн толщине сварного соединения (Н) и отношению значений пределов текучести материалов периферийного и центрального участков (( .так как чем выше относительная проность металла периферийного участк тем больше должна быть ее толщина для обеспечения конструктивной прочности соединения. Кроме того, толщина периферийного участка обратно пропорциональна отношению значений коэффициентов линейного расширения периферийного и центрального участков, так как с увеличением разницы коэффициентов линейного расилирения (или отношения о -ц/Лп ) поверхностные напряжения сжатия могут быть получены при большей толщине периферийного участка.

Пределы изменения коэффициента пропорциональности (К), установлены из условия обеспечения положительного эффекта при изменении соотношения толщин периферийного и центрального участков. При этом значение К равное 0,08 следует брать при больших различиях коэффициентовлинейного расширения и пределов текучести материалов центральной и периферийной частей (соответственно +60 и +100%), а значение К равное 0,16 при относително малых различиях (30-40%),

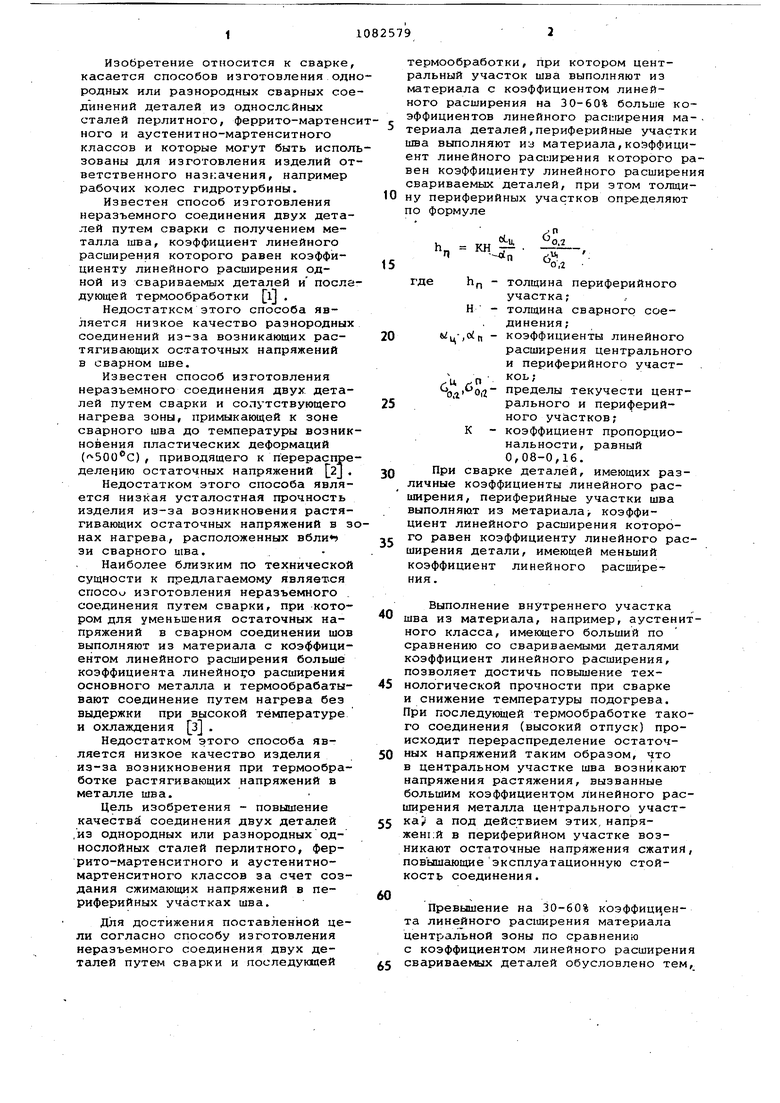

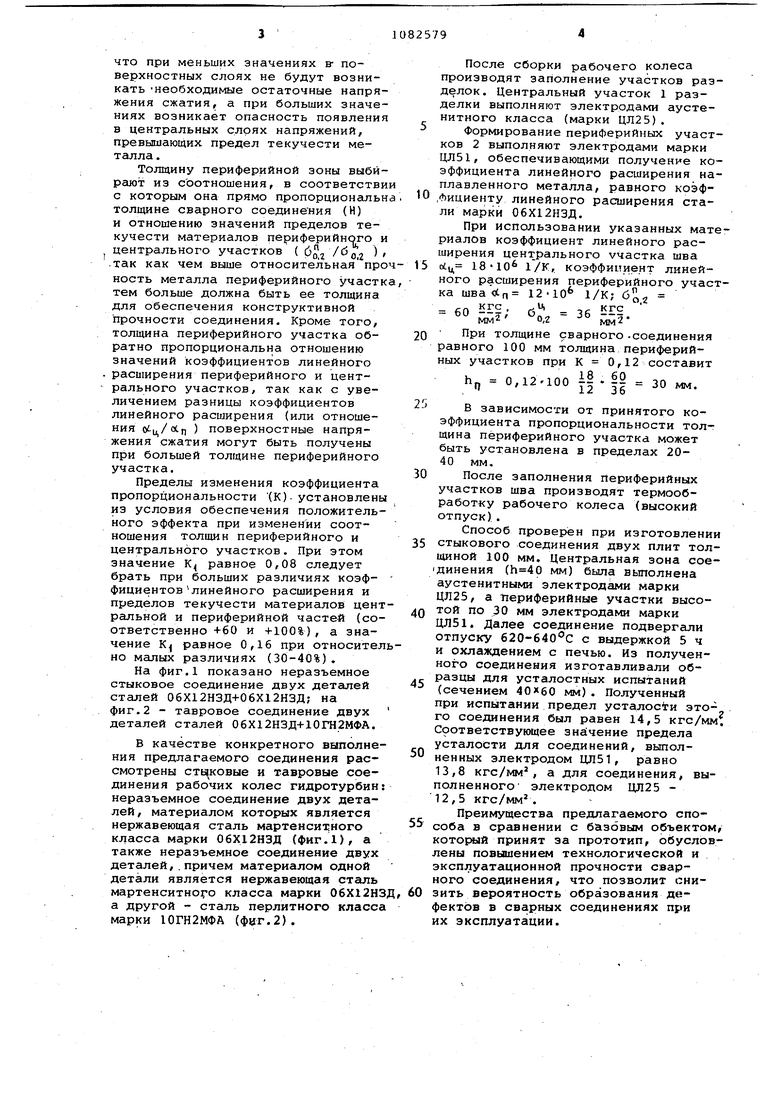

На фиг.1 показано неразъемное стыковое соединение двух деталей сталей 06Х12НЗД+06Х12НЗД; на фиг.2 - тавровое соединение двух деталей сталей 06Х12НЗД+10ГН2МФА,

В качестве конкретного выполнения предлагаемого соединения рассмотрены стыковые и тавровые соединения рабочих колес гидротурбин: неразъемное соединение двух деталей, материалом которых является нержавеющая сталь мартенсит;ного класса марки 06Х12НЗД (фиг,), а также неразъемное соединение двух деталей,.причем материалом одной детали является нержавеющая сталь мартенситно о класса марки 06Х12НЗ а другой - сталь перлитного класса марки 10ГН2МФА (фиг.2).

После сборки рабочего колеса производят заполнение участков разделок. Центральный участок 1 разделки выполняют электродами аустенитнОго класса (марки ЦЛ25).

Формирование периферийных участков 2 выполняют электродами марки ЦЛ51, обеспечивающими получение коэффициента линейного расширения наплавленного металла, равного коэф0 . ициенту линейного расширения стали марки 06Х12НЗД,

При использовании указанных материалов коэффициент линейного расширения центрального участка шва о(.ц 18-Ю 1/К, коэффиииент линей5ного расширения периферийного участка 12-10 - 1/К; 6 ,„ кгс. DI кгс

- 0 оа 36 ;:;;:;2При толщине сварного-соединения

0 равного 100 мм толщина периферийных участков при К 0,12 составит

hp 0,12-100 ff 11 30 мм.

:

В зависимости от принятого коэффициента пропорциональности толщина периферийного участка может быть установлена в пределах 2040 мм.

0

После заполнения периферийных участков шва производят термообработку рабочего колеса (высокий отпуск).

Способ проверен при изготовлении

5 стыкового соединения двух плит толщиной 100 мм. Центральная зона соединения ( мм) была выполнена аустенитными электродами марки ЦЛ25, а периферийные участки высотой по 30 мм электродами марки

0 ЦЛ51. Далее соединение подвергали отпуску 620-640С с выдержкой 5 ч и охлаждением с печью. Из полученного соединения изготавливали образцы для усталостных испытаний

5 (сечением 40x60 мм), Полученный при испытании предел усталос и этого соединения был равен 14,5 кгс/мм; Соответствующее значение предела усталости для соединений, выпол0ненных электродом ЦЛ51, равно 13,8 кгс/мм, а для соединения, выполненного электродом ЦЛ25 12,5 кгс/мм.

Преимущества предлагаемого спо5соба в сравнении с базовым объектом/ который принят за прототип, обусловлены повышением технологической и эксплуатационной прочности сварного соединения, что позволит сни0зить вероятность образования дефектов в сварных соединениях при их эксплуатации.

9Я-в 4ff-51

tin -ЗОмм

9л-а цл-51

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| Способ изготовления неразъемного соединения | 1989 |

|

SU1703323A1 |

| Способ электронно-лучевой сварки разнородных ферро- и парамагнитных материалов | 2016 |

|

RU2635445C1 |

| Способ электродуговой сварки | 1981 |

|

SU967719A1 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ДЛЯ ПРОИЗВОДСТВА КРУПНОГАБАРИТНЫХ ПЛАКИРОВАННЫХ ЛИСТОВ | 2004 |

|

RU2274528C2 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ИЗМЕНЕНИЕМ ТЕМПЕРАТУРЫ | 2006 |

|

RU2322513C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ОХЛАЖДЕНИЕМ | 2006 |

|

RU2323264C1 |

| СПОСОБ СМЯГЧАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА МАРКИ 07Х16Н6 | 2012 |

|

RU2499842C1 |

| Металлокомпозитный баллон для хранения сжатого водорода | 2023 |

|

RU2832629C2 |

.1. СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДВУХ ДЕТАЛЕЙ путем сварки и последующей термообработки , котором центральный участок шва выполняют из материала с коэффициентом линейного расширения на 30-60% больше коэффициентов линейного расширения материала деталей, О-тличающийся тем, что, с целью повышения качества соединения деталей из однослойных сталей перлитного, феррито-мартенситного и аустенитно-мартенситного класса, периферийные участки шва выполняют из материала, коэффициент линейного расширения которого равен коэффициенту линейного расширения свариваемых деталей, при этом толщину периферийных участков определяют по формуле о-и. о,г , 1/U-I . «п О. о.г тол1дина периферийного где участка .11 толщина сварного соединения; , - коэффициент линейного расширения центрально« го и периферийного участков; (Л у Ц . хП 02 0,2 пределы текучести центральногр и периферийного участков; k коэффициент пропорциональности, равный 0,080,16. 2. Способ ПОП.1, отлича ющ и и с я тем, что при сварке деталей, имеющих различные коэффициенты линейного расширения, периферийные участки шва выполняют из материала, коэффициент линейного расширения которого равен коэффициенту линейного расширения детали, имеющей меньший коэффициент линейного расширения.

ст. 06Х12НЗД

PU8. 1

ст. 06Х12НЗД

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Петров Г.А | |||

| и др | |||

| Сварка жаропрочных нержавеющих сталей | |||

| М., Машгиз, 1963, с.179-181 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Под ред | |||

| В.А.Винокурова | |||

| М., Машиностроение, 1979, с.386 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-30—Публикация

1982-06-22—Подача