Изобретение относится к машиностроению и может быть использовано в различных отраслях промышленности при смягчающей промежуточной термической обработке изделий из листового материала стали аустенитно-мартенситного класса марки 07Х16Н6 для снятия напряжений, приводящих к трещинообразованию после деформации и сварки.

Сталь 07Х16Н6 относится к аустенитно-мартенситному классу. После аустенизации при температуре 1000°C и охлаждении в воде или на воздухе структура стали состоит из аустенита и 10-60% мартенсита. Температура начала мартенситного превращения стали для различных видов плавок в пределах химического состава изменяется. Мартенситное превращение реализуется в интервале температур Мн-Мк от 70 до 30°C и зависит от количества углерода в аустените стали и наличия легирующих элементов [1, стр.205].

В настоящее время для снятия наклепа и получения равновесной структуры для наилучшей деформируемости при формообразовании изделий применяют смягчающий отжиг.

При смягчающем отжиге (способе термической обработки) для листового проката стали 07Х16Н6 по ГОСТ 7350-77 производится нагрев детали до 1040°C±10°C, затем охлаждение на воздухе до комнатной температуры (ближайший аналог). Разрыв времени между операцией штамповки и последующей операцией термообработки для исключения появления надрывов и трещин составляет не более 7 часов.

В сварных конструкциях после сварки детали остывают на воздухе при температуре окружающей среды. Разрыв времени между сваркой и последующей термообработкой для исключения трещин составляет не более 20 суток.

Недостатком указанного способа смягчающей термической обработки деталей из стали 07Х16Н6 является образование термических трещин на деталях при штамповке с большой степенью деформации или в околошовной зоне при сварке.

Известно, что при закалке сталей возникают значительные напряжения как макроскопические так и микроскопические, которые обусловлены деформацией, фазовыми и структурными напряжениями [2, стр.349]. Поэтому на многих легированных сталях применяется ступенчатая закалка: т.е. с температуры закалки изделия охлаждают в соляной или масляной ванне, в которой поддерживается температура, немного выше или ниже мартенситной точки (при Т~180…220°C), выдерживают в ней до выравнивания температуры, а затем дают медленно охладиться в мартенситной области до комнатной температуры (закалка в теплой ванне).

В этом случае термические напряжения получаются меньшими благодаря меньшему перепаду температур, чем при прямом охлаждении до комнатной температуры [2, стр.357].

Известен смягчающий отжиг для нелегированных сталей: от температуры нагрева до температуры немного ниже A1 производят быстрое охлаждение изделий, а затем выдерживают их настолько долго, пока не закончится аустенитно-перлитное превращение [2, стр.260].

При анализе имеющейся по данной теме литературы не были найдены рекомендации по снятию термических напряжений и предотвращению образования трещин после термической обработки и сварки деталей из стали 07Х16Н6, прошедших предварительную штамповку.

Стали аустенитно-мартенситного (переходного) класса имеют структуру аустенита и мартенсита, количество которых может меняться в широких пределах. После закалки структура сталей переходного класса в основном аустенитная. Однако этот аустенит неустойчив при охлаждении до отрицательных температур либо при пластической деформации, сравнительно легко превращается в мартенсит.

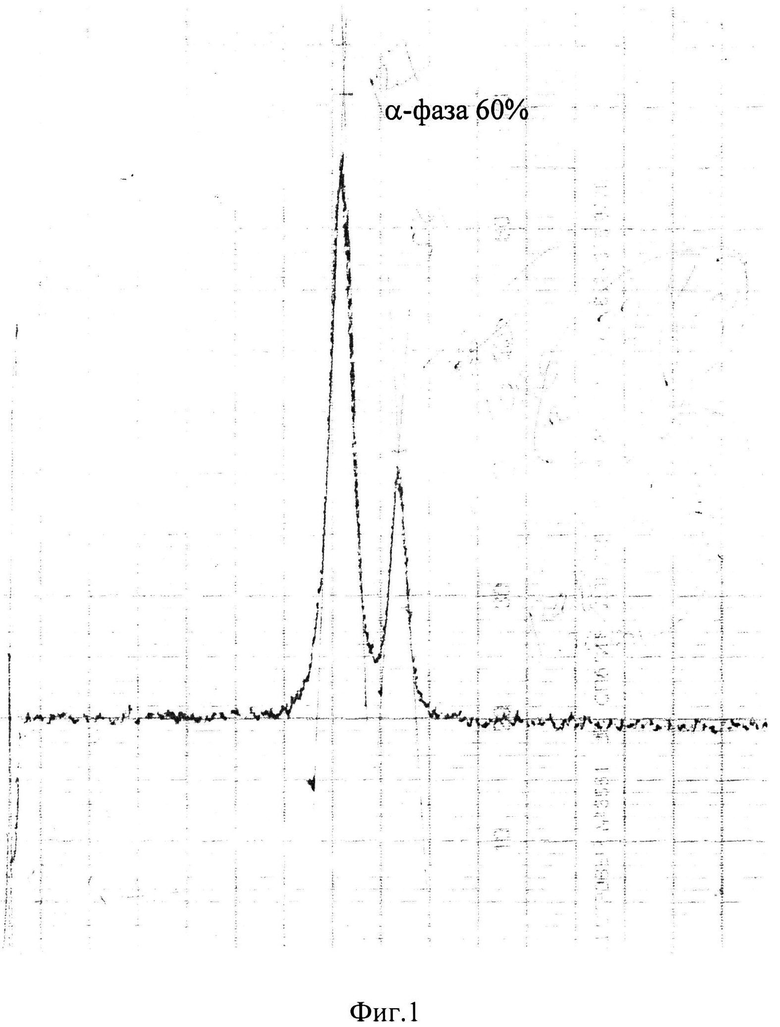

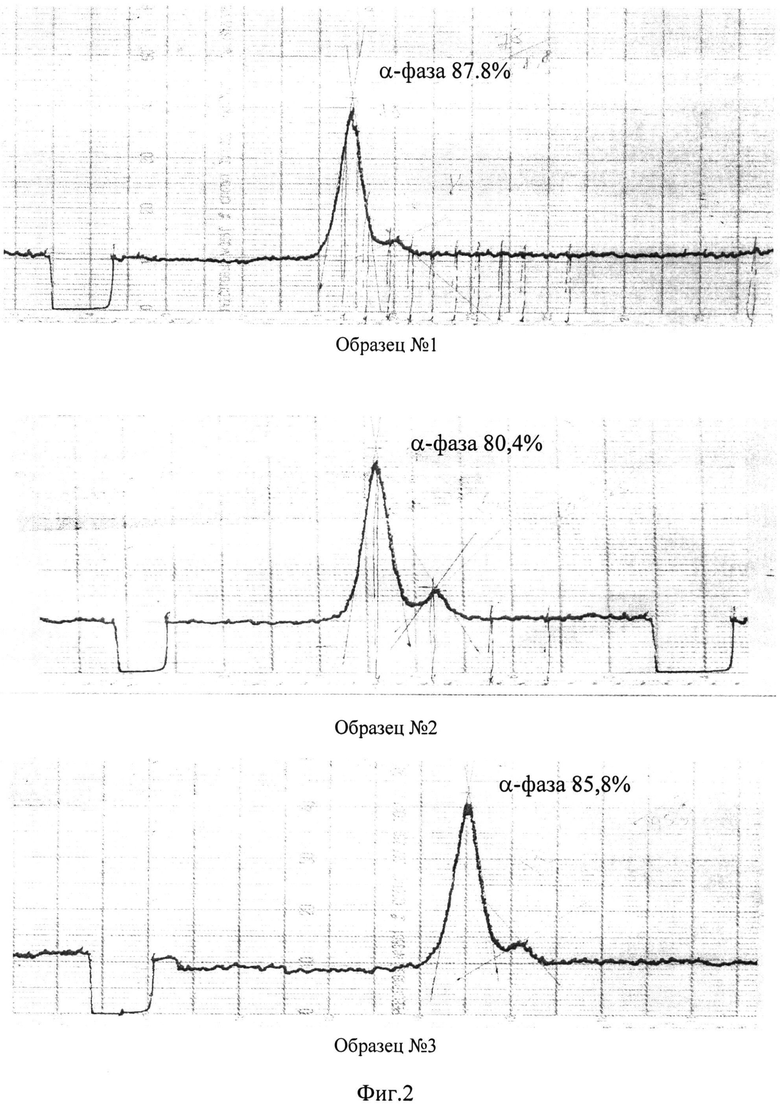

Проведенным рентгеноструктурным анализом образцов из стали 07Х16Н6 было установлено:

- фазовый состав стали после термообработки на рекомендуемом режиме 1040°C имеет α-фазу (мартенсит) - 60% (Фиг.1);

- фазовый состав стали после термообработки на рекомендуемом режиме 1040°C и пластической деформации ≈30% имеет α-фазу (мартенсит) от 84 до 87,8% (Фиг.2).

Возникновение фазовых напряжений для аустенитно-мартенситных сталей (07Х16Н6) при закалке, когда аустенит превращается в мартенсит, обусловлено тем, что мартенсит имеет значительно больший объем, чем аустенит.

Мартенситное превращение реализуется в интервале температур Мн-Мк и зависит от количества углерода в аустените стали и наличия легирующих элементов. Для стали 07Х16Н6 - это интервал температур от +60°C до -80°C. Твердость стали тем ниже и пластичность тем выше, чем больше остаточного аустенита.

Для устранения напряжений необходимо нагреть изделие до высоких температур, но охлаждение на воздухе приводит к возникновению термических напряжений. Наиболее полное снятие напряжений достигается при проведении отжига (выполнить смягчающую промежуточную термическую обработку) с последующим медленным охлаждением, что нежелательно для стали 07Х16Н6, так как ухудшаются ее механические свойства: увеличивается прочность, уменьшается пластичность.

Техническим результатом предлагаемого изобретения является получение равновесной структуры с наилучшей деформируемостью, исключение наклепа и трещин, возникающих при изготовлении изделий из жаропрочной стали аустенитно-мартенситного класса марки 07Х16Н6.

Данный технический результат достигается способом смягчающей термической обработки изделий из стали 07Х16Н6, включающим высокотемпературный нагрев изделий и охлаждение на воздухе до 100°C при комнатной температуре. Затем изделие помещают в печь, нагретую выше начала мартенситного превращения до 90°C и изделие охлаждают вместе с печью со скоростью 6-7°C/мин до комнатной температуры.

В связи с тем, что протекание процесса перехода аустенита в мартенсит значительно замедляется в изотермических условиях, а для развития процесса необходимо непрерывное охлаждение, была предложена следующая схема нагрева и охлаждения листовых, формообразуемых деталей:

- рекристаллизационный отжиг для снятия напряжений при 1050°C (в стали 07Х16Н6 при нагреве до 1040°C фазовые превращения отсутствуют, происходит растворение карбидов);

- охлаждение на воздухе до 100°C (в процессе резкого охлаждения карбиды не выделяются, получается однородная структура аустенита, сталь приобретает высокую пластичность и коррозионную стойкость);

- помещение изделия в печь, нагретую до 90°C;

- охлаждение изделия совместно с печью со скоростью 6-7°С/мин до комнатной температуры (для стабилизации аустенита и уменьшения количества мартенсита).

Вышеуказанная схема снятия напряжений применима и в случае использования сварки:

- в процессе сварки околошовная зона нагревается до Т>900°C, в результате чего при охлаждении на воздухе до комнатной температуры возникают фазовые напряжения, приводящие к образованию микротрещин. Если изделие после сварки охладить до 100°C на воздухе, а затем поместить в нагретую до 90°C печь и далее охладить вместе с печью, трещины не образуются.

Для подтверждения технического результата предложения были проведены исследования влияния замедленного охлаждения по заявляемому способу на свойства, макро- и микроструктуру металла. Были изготовлены два образца со сварным швом.

Образец №1:

- глубокая штамповка изделия из листового материала марки 07Х16Н6 толщиной 2 мм;

- термообработка по режимам: нагрев до 1040°C;

- охлаждение на воздухе до 100°C;

- помещение изделия в печь, нагретую до 90°C;

- охлаждение изделия совместно с печью со скоростью 6-7°C/мин до комнатной температуры.

- сварка;

- охлаждение на воздухе до температуры 100°C;

- помещение изделия в печь, нагретую до 90°C;

- охлаждение изделия совместно с печью со скоростью 6-7°C/мин до комнатной температуры.

Образец №2:

- глубокая штамповка изделия из листового материала марки 07Х16Н6 толщиной 2 мм;

- термообработка по режимам: нагрев до 1040°C;

- охлаждение на воздухе до комнатной температуры.

- сварка;

- охлаждение на воздухе до температуры окружающей среды.

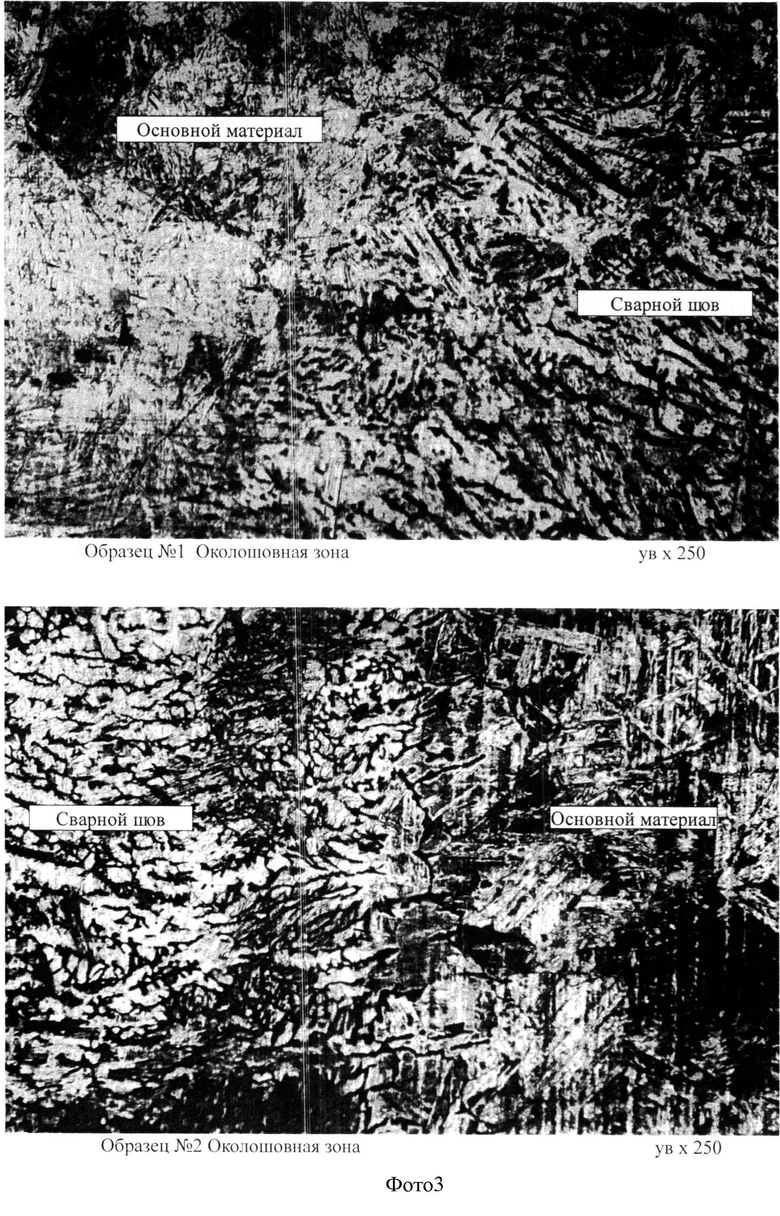

Металлографическим исследованием макроструктуры образцов было установлено, что металл сварного шва образца №2 имеет ярко выраженное столбчатое строение с четкой направленностью отдельных кристаллитов. Металл сварного шва образца №1 имеет однородную структуру.

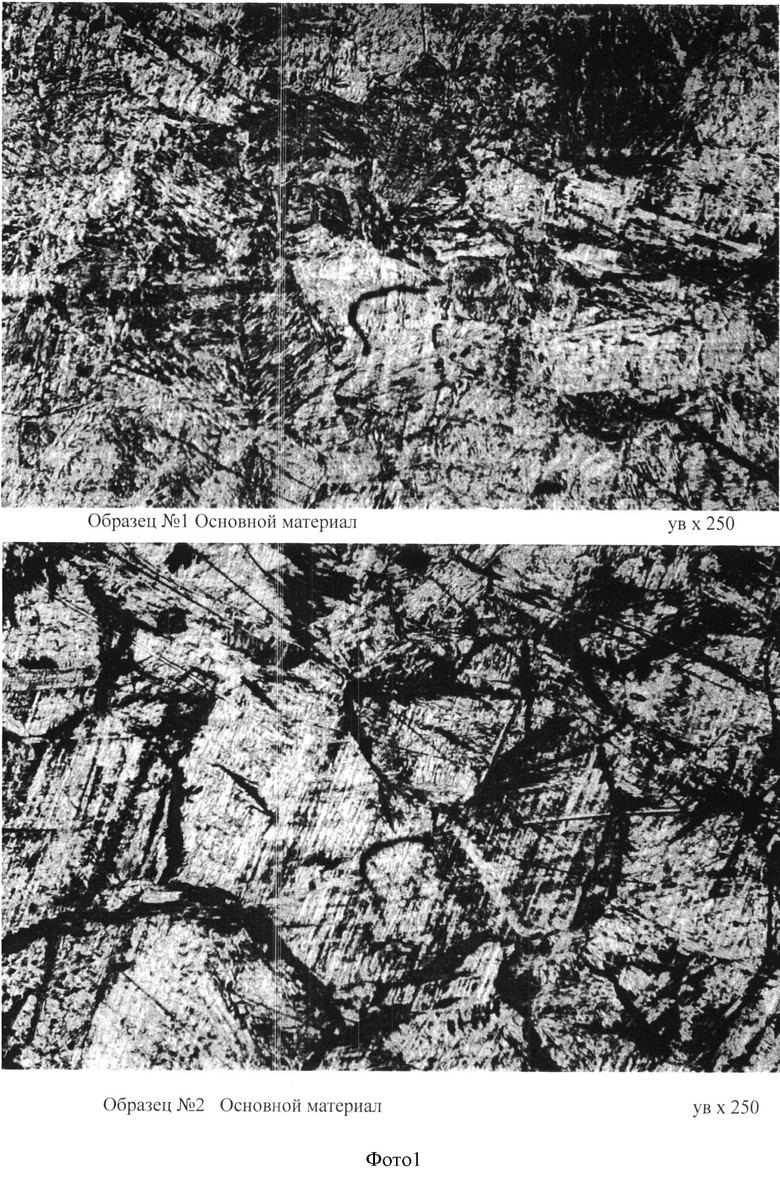

Сравнительным анализом микроструктуры изготовленных образцов установлено, что:

- микроструктура обоих образцов аустенитно-мартенситная;

- микроструктура образца с обычным охлаждением (№2) более крупнозернистая, чем образца с замедленным охлаждением с ориентацией мартенсита по границам зерен и имеет четкое игольчатое строение;

- микроструктура образца с замедленным охлаждением (№1) более мелкозернистая по сравнению с образцом №2, более однородная.

В околошовной зоне зерна крупнее, по мере удаления от околошовной зоны прослеживается уменьшение величины зерна.

Отличие микроструктуры металла после термообработки по заявленному способу от существующего более наглядно представлено фотографиями.

На фото №1, 2, 3 приведена микроструктура основного материала, сварного шва и околошовной зоны стали 07Х16Н6 после термической обработки (образец №1 - по заявленному способу, образец №2 - с обычным охлаждением по известной технологии ближайшего аналога).

Предлагаемый способ смягчающей термической обработки осуществляется следующим образом.

Детали нагревают до 1040°C, затем ступенчато охлаждают. Сначала быстро охлаждают до 100°C на воздухе при комнатной температуре. Затем детали помещают в печь, нагретую до 90°C. После чего печь отключают и детали остывают вместе с печью до комнатной температуры 20-30°C со скоростью 6-7°C/мин.

При изготовлении изделий способом формообразования и сварки изделие после сварки охладить до 100°C на воздухе, а затем поместить в нагретую до 90°C печь и далее охладить вместе с печью.

Практическое применение указанного способа показало следующее:

- до внедрения вышеуказанного способа замедленного охлаждения процент брака по причине образования трещин после штамповки со значительной степенью деформации, сварки, термообработки на детали из листового материала толщиной стали 07Х16Н6 в производстве составлял 29%;

- после внедрения способа брак по причине образования трещин отсутствует.

Работы по внедрению указанного способа проводились в условиях производства на разных плавках в течение 2-х лет.

Литература

1. Ульянин Е.А. Коррозионно-стойкие стали и сплавы. Справочник. М.: Металлургия, 1991 г.

2. Гудремон Э. Специальные стали. - М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1959 г., т.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей из высокоуглеродистых сталей | 2021 |

|

RU2763841C1 |

| ХОЛОДНОКАТАНЫЙ И ОТОЖЖЕННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2736376C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВКИ ИЗ НЕРЖАВЕЮЩЕЙ ХРОМИСТОЙ СТАЛИ | 2014 |

|

RU2591901C2 |

| ХОЛОДНОКАТАНЫЙ И ОТОЖЖЕННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2736374C1 |

| ОПТИМИЗАЦИЯ СПОСОБНОСТИ НЕРЖАВЕЮЩЕЙ МАРТЕНСИТНОЙ СТАЛИ К МАШИННОЙ ОБРАБОТКЕ | 2011 |

|

RU2598427C2 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2775990C1 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМИЧЕСКИ ОБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2798141C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| ЛИСТОВАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДВЕРГНУТЫХ ЗАКАЛКЕ ПОД ПРЕССОМ ДЕТАЛЕЙ, ПОДВЕРГНУТАЯ ЗАКАЛКЕ ПОД ПРЕССОМ ДЕТАЛЬ, ХАРАКТЕРИЗУЮЩАЯСЯ НАЛИЧИЕМ КОМБИНАЦИИ ИЗ ВЫСОКОЙ ПРОЧНОСТИ И ПЛАСТИЧНОСТИ ПРИ СТОЛКНОВЕНИИ В ХОДЕ АВАРИИ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2751717C2 |

Изобретение относится к машиностроению и может быть использовано в промышленности при промежуточной термической обработке изделий из листового материала стали аустенитно-мартенситного класса марки 07Х16Н6. Способ включает высокотемпературный нагрев изделий и охлаждение на воздухе. Охлаждение на воздухе осуществляют до 100°C. Затем изделие помещают в печь, нагретую до 90°C, и охлаждают вместе с печью со скоростью 6-7°C/мин до комнатной температуры. Техническим результатом изобретения является получение равновесной структуры с наилучшей деформируемостью, исключение наклепа и трещин, возникающих при изготовлении изделий из стали 07Х16Н6. 5 ил.

Способ термической обработки изделия из стали аустенитно-мартенситного класса марки 07Х16Н6, включающий высокотемпературный нагрев изделия и охлаждение на воздухе, отличающийся тем, что охлаждение изделия на воздухе осуществляют до 100°C, а затем изделие помещают в печь, нагретую до 90°C, и охлаждают вместе с печью со скоростью 6-7°C/мин до комнатной температуры.

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКИХ ВАЛОВ | 1927 |

|

SU7350A1 |

| 1971 |

|

SU411138A1 | |

| Способ термической обработки сталей аустенитно-мартенситного класса | 1977 |

|

SU744041A1 |

| US 0006764555 B2, 20.07.2004. | |||

Авторы

Даты

2013-11-27—Публикация

2012-09-26—Подача