Изобретение может быть использовано при изготовлении различных изделий ответственного назначения - сосудов для нефтепереработки и нефтехимии, работающих с агрессивными средами при высоких рабочих температурах и при минусовых температурах окружающей среды, оборудования для атомной энергетики, в судостроении, мостостроении, для создания ледового пояса морских буровых платформ.

Известен способ изготовления плакированного металлического листа, включающий сборку и сварку пакета из слоев основного и плакирующего металла, его нагрев с последующей горячей прокаткой (патент РФ N 2103130, МКИ В 23 К 20/04 ). Сборку пакета осуществляют с технологическим припуском по ширине и длине слоя основного металла.

Недостатком этого способа является возможность образования локальных отслоений плакировки вследствие разрушения технологического сварного соединения пакета.

Известен способ получения крупногабаритных плакированных листов, принятый в качестве прототипа (патент RU N 2225781 С2, В 23 К 20/04, 20.03.2004), характеризующий способ изготовления пакетов для производства крупногабаритных плакированных листов, включающий так же, как и заявленный способ, шлифовку и обезжиривание контактируемых поверхностей металла основного и плакирующего слоев перед сборкой, сборку пакета и его сжатие для уменьшения величины зазора между слоями, предварительное выполнение ручной дуговой сваркой подслоя с последующей продувкой межконтактного пространства инертным газом и вакуумированием, автоматическую дуговую сварку пакета, повторное вакуумирование по окончании сварки и отпуск сварного шва, совмещенный с нагревом под прокатку.

Однако недостатком этого способа является высокий уровень остаточных напряжений в наплавленном металле ЭШН, что может привести к разрушению сварного соединения и отрыву плакировки.

При производстве качественных крупногабаритных плакированных листов методом горячей прокатки несимметричных пакетов необходимо решить одну из сложнейших проблем, возникающих в процессе нагрева двух разнородных материалов: исключить вероятность разрушения технологического сварного шва с отрывом плакировки под действием напряжений в сварном шве, возникающих из-за различных коэффициентов линейного расширения металла основного и плакирующего слоев композиции перлитная сталь + нержавеющая сталь или перлитная сталь + жаропрочная сталь. Кроме того, в процессе нагрева и прокатки необходимо обеспечить высокую чистоту поверхности соприкасаемых слоев.

Технической задачей, решаемой изобретением, является предотвращение разрушения разнородного сварного соединения и обеспечение герметичности сварного пакета в процессе его нагрева и при прокатке, что позволяет получать крупногабаритные листы, уменьшить отходы биметалла, связанные с отслоениями плакировки. Также заявляемое изобретение решает задачу уменьшения размеров и структурной неоднородности переходной зоны биметалла.

Это позволяет повысить служебные характеристики биметалла - такие как прочность сцепления слоев биметалла и сопротивление отслаиванию плакирующих слоев при эксплуатации. Кроме того, указанный способ позволяет получить биметалл с хорошей стойкостью в водородной и сероводородной среде.

Поставленная задача достигается тем, что способ изготовления пакетов для производства крупногабаритных плакированных листов включает шлифовку и обезжиривание контактируемых поверхностей металла основного и плакирующего слоев перед сборкой, сборку пакета и его сжатие для уменьшения величины зазора между слоями, предварительное выполнение ручной дуговой сваркой подслоя с последующей продувкой межконтактного пространства инертным газом и вакуумированием, автоматическую дуговую сварку пакета, повторное вакуумирование по окончании сварки и отпуск сварного шва, совмещенный с нагревом под прокатку. При этом собранный пакет фиксируют ручной дуговой сваркой обратно-ступенчатым способом электродами аустенитного класса с образованием валика по торцу плакировки, подслой выполняют наплавкой из двух слоев электродами аустенитного и ауститно-ферритного классов, автоматическую дуговую сварку выполняют проволокой аустенитного и аустенитно-ферритного классов, а отпуск сварного шва осуществляют в нагревательной печи при температуре 400-720°С с последующей выдержкой.

В качестве заготовки основного и плакирующего слоев используются крупногабаритная заготовка из углеродистой или легированной стали и подкат из стали аустенитного или ферритного класса соответственно. Данным способом возможна сварка двухслойных пакетов любых габаритов, задаваемых габаритами готового двухслойного листа.

Подготовка пакета включает обработку поверхности с шероховатостью не более Ra 12,5 мкм и обезжиривание контактируемых поверхностей плакирующего слоя и основного металла перед сборкой, сжатие слоев для уменьшения величины зазора не более 2 мм. Сборка пакета фиксируется валиком по торцу плакировки электродами аустенитного класса диаметром 3-5 мм. При этом обварка производится обратно-ступенчатым способом.

Схема изготовления пакетов для производства крупногабаритных плакированных листов представлена следующими чертежами.

На фиг.1 изображена схема обварки пакета, где 1, 2, 3, 4, 5, 6, 7, 8 - последовательность процесса обварки пакета. Такой порядок обварки пакета позволяет снизить уровень остаточных напряжений сварного шва.

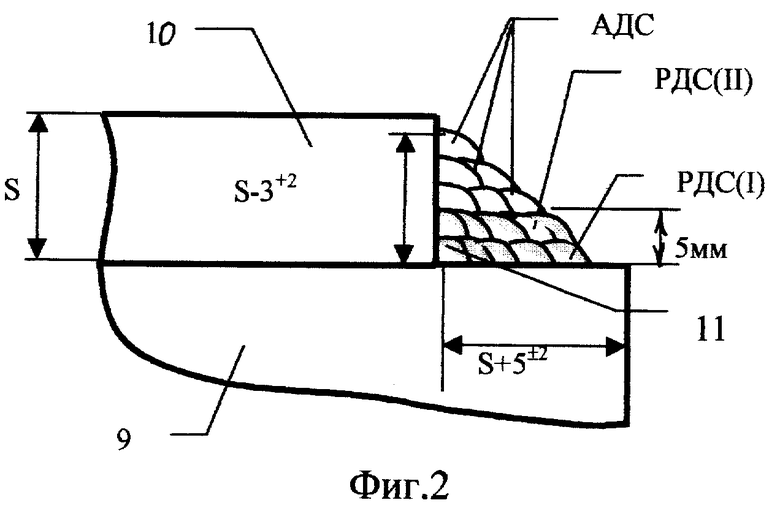

Сварка пакета осуществляется способом автоматической дуговой сварки (АДС) с ручным подслоем, состоящим из 2-х слоев. Ручной подслой методом РДС вводится для гарантированного предотвращения трещинообразования в сварном соединении за счет уменьшения объема перемешиваемого металла и уменьшения толщины хрупких мартенситных прослоек в переходной зоне основной металл-шов. Толщина ручного подслоя должна составлять не менее 3 мм.

На фиг.2 показана схема наложения технологических сварных швов (РДС+АДС), где 9 - основной металл, 10 - плакирующий слой, 11 - обварочный валик.. Сварка первого РДС(I) и второго слоя ручного подслоя РДС(II) выполняется электродами с наплавленным металлом аустенитного класса и аустенитно-ферритного класса соответственно.

Размеры и порядок выполнения сварного шва определяются напряжениями, действующими на сварной шов при нагреве и прокатке пакета. Для обеспечения надежности сварного соединения предлагаются параметры шва с шириной первого слоя ручного подслоя не менее (S+3) мм и высотой сварного шва не менее (S-3) мм, где S - толщина плакировки.

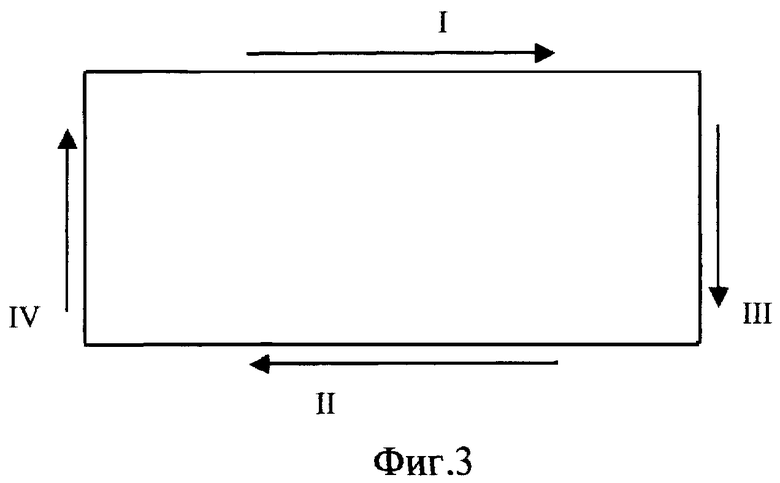

Порядок выполнения сварки пакета представлен на фиг.3, где I, II, III и IV - последовательность процесса сварки. Для удаления воздуха и предотвращения окисления поверхности слоев производится предварительная продувка межконтактного пространства инертным газом аргоном или гелием и вакуумирование пакета.

Остальная часть шва выполняется автоматической дуговой сваркой под слоем флюса сварочной проволокой аустенитного (аустенитно-ферритного) класса диаметром 5 мм под слоем флюса, используемого для сварки сталей аустенитного класса. По окончании сварки для обеспечения высокой прочности сцепления слоев биметалла производится повторное вакуумирование пакета.

Для снятия остаточных послесварочных напряжений и гарантированного обеспечения герметичности технологического сварного шва его послесварочный отпуск совмещен с первой стадией нагрева пакета под прокатку. Отпуск производится в нагревательной печи при температуре в диапазоне 400-720°С, а выдержку осуществляют в зависимости от марок сталей и толщины. При использовании плакировки из стали аустенитного класса для предотвращения "вспухания" плакирующего слоя (вследствие расширения металла) в процессе нагрева под прокатку заготовка укладывается в нагревательной печи плакирующим слоем на подкладную плиту или сверху другой заготовки.

В таблице представлены данные по качеству и толщине плакирующего слоя и прочности сцепления слоев биметалла различных композиций, изготовленных заявляемым способом.

Применение данного способа позволяет снизить уровень остаточных напряжений сварного шва, уменьшить структурную неоднородность и размеры переходной зоны биметалла до 0,1-0,3 мм. Это улучшает служебные свойства биметалла, такие как прочность сцепления слоев биметалла и сопротивление отслаиванию в условиях эксплуатации.

Данным способом можно изготавливать крупногабаритные плакированные листы толщиной до 300 мм, шириной до 4500 мм и длиной до 12000 мм, а весом до 40 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ ПЛАКИРОВАННЫХ ЛИСТОВ | 2002 |

|

RU2225781C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО ЛИСТА | 2019 |

|

RU2709302C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2015 |

|

RU2629422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2010 |

|

RU2464140C2 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| Способ деформационно-термической обработки биметаллического материала | 2022 |

|

RU2779416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2478448C2 |

| СПОСОБ СВАРКИ ТРУБ ИЗ СТАЛЕЙ С АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ В ТРУБОПРОВОД | 1998 |

|

RU2155655C2 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

Изобретение может быть использовано при изготовлении изделий ответственного назначения - сосудов для нефтепереработки и нефтехимии, работающих с агрессивными средами при различных температурах. Способ изготовления пакетов для производства крупногабаритных плакированных листов включает шлифовку и обезжиривание контактируемых поверхностей металла основного (9) и плакирующего слоев (10) перед сборкой, сборку пакета и его сжатие для уменьшения величины зазора между слоями. Собранный пакет фиксируют ручной дуговой сваркой обратно-ступенчатым способом электродами аустенитного класса с образованием валика (11) по торцу плакировки. Выполняют ручной дуговой сваркой подслой, наплавляя его в два слоя РДС(I) и РДС(II) электродами аустенитного и аустенитно-ферритного классов с последующей продувкой межконтактного пространства инертным газом и вакуумированием. Выполняют автоматическую дуговую сварку (АДС) пакета проволокой аустенитного и аустенитно-ферритного классов и повторно вакуумируют пакет. Осуществляют отпуск сварного шва, совмещенный с нагревом под прокатку, в нагревательной печи при температуре 400-720°С с последующей выдержкой. Это позволит предотвратить разрушение сварного соединения и обеспечить герметичность пакета. 3 ил., 1 табл.

Способ изготовления пакетов для производства крупногабаритных плакированных листов, включающий шлифовку и обезжиривание контактируемых поверхностей металла основного и плакирующего слоев перед сборкой, сборку пакета и его сжатие для уменьшения величины зазора между слоями, предварительное выполнение ручной дуговой сваркой подслоя с последующей продувкой межконтактного пространства инертным газом и вакуумированием, автоматическую дуговую сварку пакета, повторное вакуумирование по окончании сварки и отпуск сварного шва, совмещенный с нагревом под прокатку, отличающийся тем, что собранный пакет фиксируют ручной дуговой сваркой обратно-ступенчатым способом электродами аустенитного класса с образованием валика по торцу плакировки, подслой выполняют наплавкой из двух слоев электродами аустенитного и аустенитно-ферритного классов, автоматическую дуговую сварку выполняют проволокой аустенитного и аустенитно-ферритного классов, а отпуск сварного шва осуществляют в нагревательной печи при температуре 400-720°С с последующей выдержкой.

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ ПЛАКИРОВАННЫХ ЛИСТОВ | 2002 |

|

RU2225781C2 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 1996 |

|

RU2103130C1 |

| Способ изготовления биметаллов | 1980 |

|

SU937117A1 |

| JP 10263850 A, 06.10.1998 | |||

| JP 11077374 A, 23.03.1999. | |||

Авторы

Даты

2006-04-20—Публикация

2004-05-06—Подача