СП

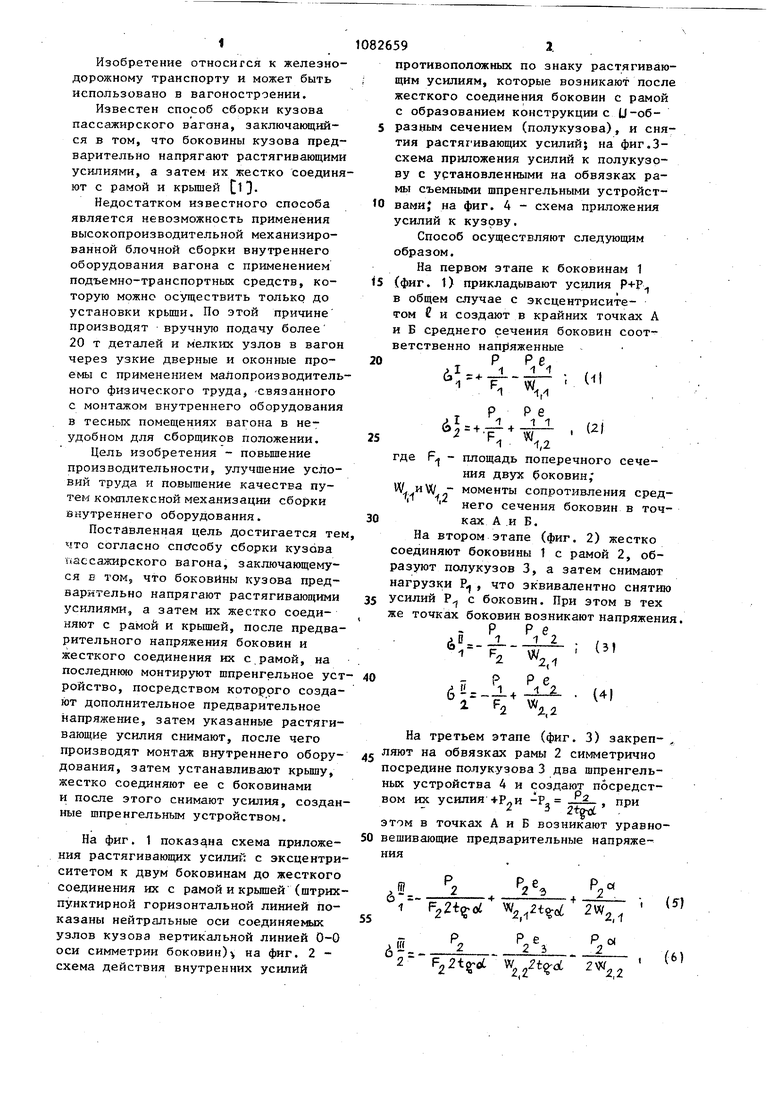

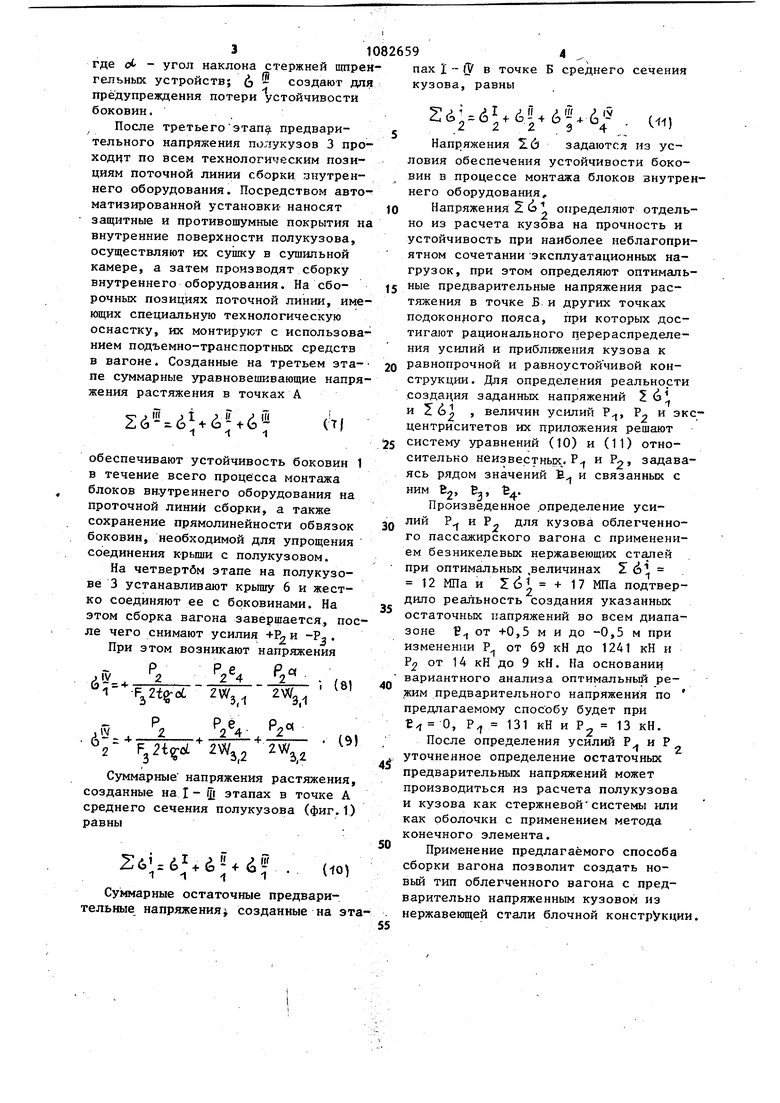

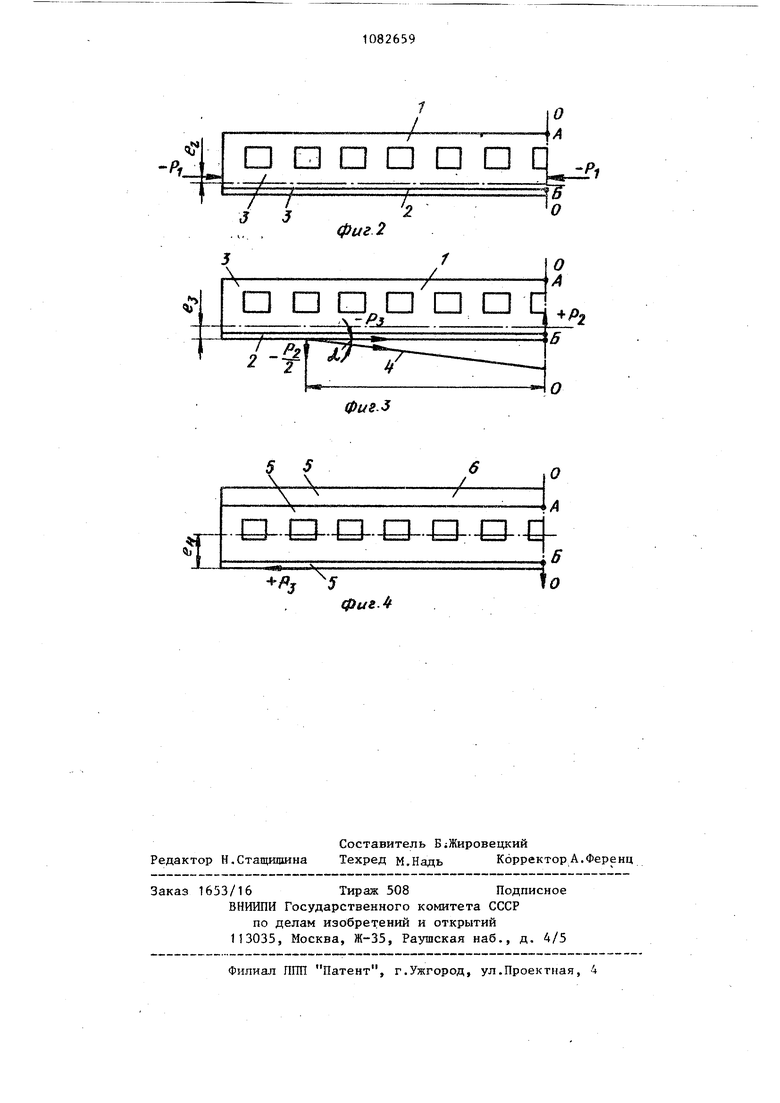

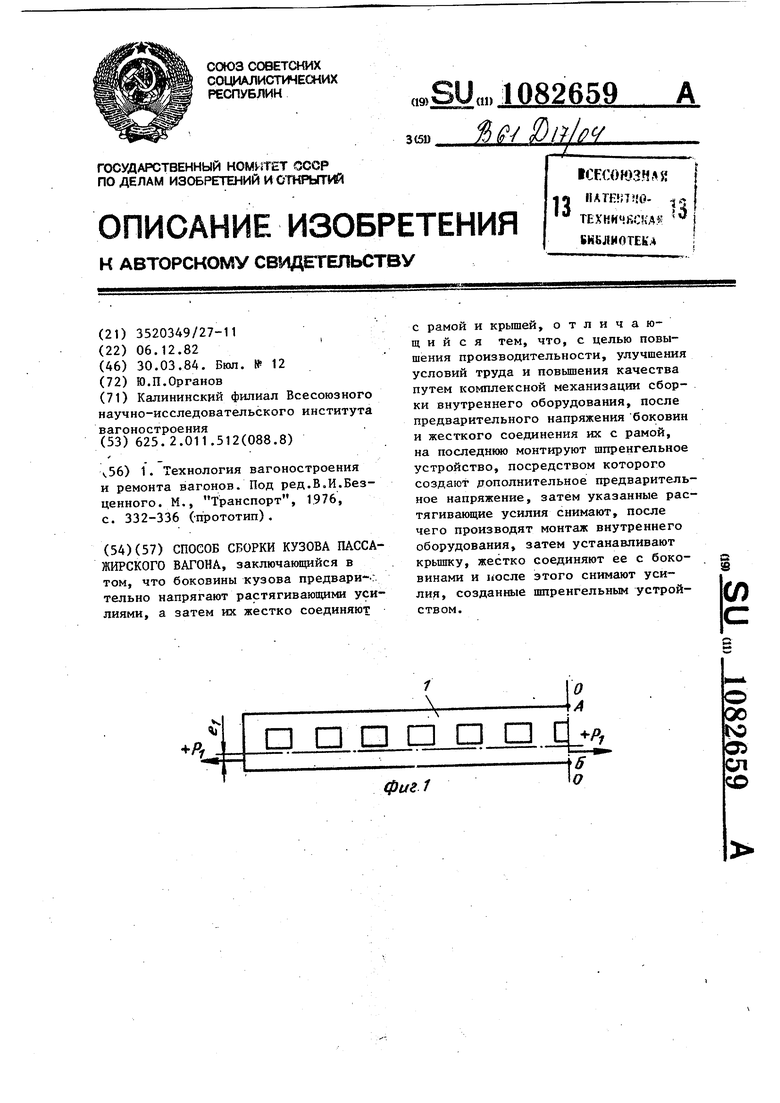

со 1 Изобретение относится к железнодорожному транспорту и может быть иепользовано в вагоностроении. Известен способ сборки кузова пассажирского вагона, заключающийся в том, что боковины кузова предварительно напрягают растягивающими усилиями, а затем их жестко соединя ют с рамой и крышей СОНедостатком известного способа является невозможность применения высокопроизводительной механизированной блочной сборки внутреннего оборудования вагона с применением подъемно-транспортных средств, которую можно осуществить только до установки крьши. По этой причине производят вручную подачу более 20 т деталей и мелких узлов в вагон через узкие дверные и оконные проемы с применением малопроизводитель ного физического труда, -связанного с монтажом внутреннего оборудования в тесных помещениях вагона в неудобном для сборщиков положении. Цель изобретения - повышение производительности, улучшение условий труда и повышение качества путем комплексной механизации сборки внутреннего оборудования. Поставленная цель достигается те что согласно спсгсобу сборки кузова пассажирского вагона, заключающемуся в том, что боковины кузова предварительно напрягают растягиваю0{ими усилиями, а затем их жестко соединяют с рамой и крьппей, после предва рительного напряжения боковин и жесткого соединения их с рамой, на последнюю монтируют шпренгельное ус ройство, посредством которого созда ют дополнительное предварительное напряжение, затем указанные растягивающие усилия снимают, после чего производят монтаж внутреннего оборудования, затем устанавливают крьппу, жестко соединяют ее с боковинами и после этого снимают усилия, создан ные шпренгельным устройством. На фиг. 1 показана схема приложения растягивающих усилий с эксцентри ситетом к двум боковинам до жесткого соединения их с рамой и крышей (штрих пунктирной горизонтальной линией показаны нейтральные оси соединяег ык узлов кузова вертикальной линией 0-0 оси симметрии боковин) на фиг. 2 схема действия внутренних усилий 9 противоположных по знаку растягивающим усилиям, которые возникают после жесткого соединения боковин с рамой с образованием конструкции с U-образным сечением (полукузова), и снятия растягивающих усилий; на фиг.Зсхема приложения усилий к полукузову с установленными на обвязках рамы съемными шпренгельными устройствами J на фиг. 4 - схема приложения усилий к кузову. Способ осуществляют следующим образом. На первом этапе к боковинам 1 (фиг. О прикладывают усилия Р+Р в общем случае с эксцентриситетом С и создают в крайних точках А и Б среднего сечения боковин соответственно напряженные - Р Ре. .I 1 d, ., площадь поперечиого сечения двух боковин; У(/х. - моменты сопротивления сред него сечения боковин в точках А .и Б. На втором этапе (фиг. 2) жестко соединяют боковины 1 с рамой 2, образуют полукузов 3, а затем снимают нагрузки Р, t , что эквивалентно снятию усилий Р . с боковин. При этом в тех же точках боковин возникают напряжения. - Р- Р/2 третьем этапе (фиг. 3) закреп- , обвязках рамы 2 симметрично осредине полукузова 3 два шпренгельых устройства 4 и создают посредстIP Р2 ом их усилия 3 том в точках А и Б возникают уравноешивающие предварительные напряжеиягде oi- - угол наклона стержней птре гельных устройств; 6 - создают дл предупреждения потери устойчивости боковин. После третьегоэтап предварительного напряжения полукузов 3 про ходчт по всем технологическим позициям поточной линии сборки внутреннего оборудования. Посредством авто матизированной установки наносят защитные и противошумные покрытия н внутренние поверхности полукузова, осуществляют их сушку в сушильной камере, а затем производят сборку внутреннего оборудования. На сборочных позициях поточной линии, име ющих специальную технологическую оснастку, их монтируют с использова нием подъемно-транспортных средств в вагоне. Созданные на третьем этапе суммарные уравновешивающие напря жения растяжения в точках А V , pi / / Ш /LI Zo--6 6;- -6- (Т| 1 -t 1 обеспечивают устойчивость боковин в течение всего процесса монтажа блоков внутреннего оборудования на проточной линий сборки, а также сохранение прямолинейности обвязок боковин, необходимой для упрощения соединения крьшти с полукузовом. На четвертбм этапе на полукузовё 3 устанавливают крышу 6 и жестко соединяют ее с боковинами. На этом сборка вагона завершается, пос ле чего снимают усилия + и -Р,. При этом возникают напряжения f |У , 2 F 2tg-o6 ,iv ,2 - 3,2 Суммарные напряжения растяжения, созданные на I - Ш этапах в точке А среднего сечения полукузова (фиг.1) равны . (10) Су:ммарные остаточные предварительные напряжения созданные на эт 9 пах I - (У в точке Б среднего сечения кузова, равны .: я Напряжения Х6 задаются из условия обеспечения устойчивости боковин в процессе монтажа блоков знутрен него оборудования. Напряжения определяют отдельно из расчета кузова на прочность и устойчивость при наиболее неблагоприятном сочетании эксплуатационных нагрузок, при этом определяют оптимальные предварительные напряжения растяжения в точке Б и других точках подокон)мого пояса, при которых достигают рационального перераспределения усилий и приближения кузова к равнопрочной и равноустойчивой конструкции . Для определения реальности создация заданных напряжений и (, величин усилий Р, 2 и эксцентриситетов их приложения решают систему уравнений (10) и (11) относительно неизвестньк, Pxj и , задаваясь рядом значений В и связанных с Произведенное рпределение усилий Р и Р- для кузова облегченного пассажирского вагона с применением безникелевых нержавеющих сталей при оптимальных .величинах 5 э 12 МПа и Ze + 17 МПа подтвердило реальность создания указанных остаточньк напряжений во всем диапазоне Р от +0,5 м и до -0,5 м при изменении Р. от 69 кН до 1241 кН и Р от 14 кН до 9 кН. На основании вариантного анализа оптимальный режим предварительного напряжения по предлагаемому способу будет при Ех, О, Р 131 кН и Р 13 кН. После определения усилий Р и Р уточненное определение остаточных предварительных напряжений может производиться из расчета полукузова и кузова как стержневойсистемы или как оболочки с применением метода конечного элемента. Применение предлагаемого способа сборки вагона позволит создать новый тип облегченного вагона с предварительно напряженным кузовом из нержавеющей стали блочной конструкции.

-Pi

-Р

| название | год | авторы | номер документа |

|---|---|---|---|

| Вагон с раскрывающимся кузовом | 1987 |

|

SU1474005A1 |

| СПОСОБ СБОРКИ ПОД СВАРКУ КУЗОВА ВАГОНА С ГРУЗОРАЗДЕЛИТЕЛЬНЫМИ ПЕРЕГОРОДКАМИ | 1994 |

|

RU2086443C1 |

| Способ правки вагонов | 1988 |

|

SU1593724A1 |

| Саморазгружающийся вагон | 1975 |

|

SU598786A1 |

| СПОСОБ МОНТАЖА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ ШПРЕНГЕЛЬНОЙ БАЛКИ | 2002 |

|

RU2208104C1 |

| КУЗОВ ДВУХЭТАЖНОГО ПАССАЖИРСКОГО ВАГОНА | 2009 |

|

RU2408484C1 |

| СПОСОБ СБОРКИ ПОД СВАРКУ КУЗОВА ВАГОНА | 1994 |

|

RU2113961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОКОВОЙ СТЕНЫ ПАССАЖИРСКОГО ВАГОНА ДАЛЬНЕГО СЛЕДОВАНИЯ | 1991 |

|

RU2030980C1 |

| СПОСОБ МОНТАЖА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ ШПРЕНГЕЛЬНОЙ РАМЫ | 2001 |

|

RU2188915C1 |

| СПОСОБ УСИЛЕНИЯ БАЛКИ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫМ ШПРЕНГЕЛЕМ | 2002 |

|

RU2209278C1 |

СПОСОБ СБОРКИ КУЗОВА ПАССАЖИРСКОГО ВАГОНА, заключающийся в том, что боковины кузова предвари- с тельно напрягают растягивающими усилиями, а затем их жестко соединяют с рамой и крьшей, отличающийся тем, что, с целью повышения производительности, улучшения условий труда и повышения качества путем комплексной механизации сборки внутреннего оборудования, после предварительного напряжения боковин и жесткого соединения их с рамой, на последнкно монтируют шпренгельное устройство, посредством которого создают дополнительное предварительное напряжение, затем указанные растягивающие усилия снимают, после чего производят монтаж внутреннего оборудования, затем устанавливают крышку, жестко соединяют ее с бокоi винами и после этого снимают уси(Л лия, созданные шпренгельным устройством.

фиг 2

5

П П П П С

фиг1 1

А.

.O..Q..Q..Q.Q..Q..

Р, 5

фигЛ

о

/

О А

О

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология вагоностроения и ремонта вагонов | |||

| Под ред.В.И.Безценного | |||

| М., Транспорт, 1.976, с | |||

| Приспособление, обнаруживающее покушение открыть замок | 1910 |

|

SU332A1 |

Авторы

Даты

1984-03-30—Публикация

1982-12-06—Подача