Изобретение относится к пищевой в частности молочной и масложироаой промышленности и может быть использовано в производстве молочных продуктов для питания детей раннего возраста, маргариновой продукции и кондитерских изделий, Известен способ фракционирования пищевых жиров, предусматривающий фр ционирование жира в присутствии пищевых поверхностно-активных веществ заключаницийся в том, что частичную кристаллизацию свиного жира осущест ляют однократным, фракционированием путём охлаждения при переметиваиии в течение 8 ч при определенной темп ратуре (25-35°С) или двукратным фр ционированием при 25°С на первой ст дии и при 1б°С на второй стадии, за тем жир смешивают с поверхностно-ак тивным веществами и .подвергают рафи нации 1... Недостатки данного способа. - бол шая продолжительность процесса крис таллизации и дополнительные очистка и рафинация получаемых фракций.; Наиболее близок к предлагаемому по технической сущности способ фрак ционирования свиного жира путем крис таллизации расплава охлаждением при встряхивании и отделения высокоплав кой фракции. Встряхивание ведут счастотой колебаний 100-105 цикл/мин причем вначале выделяют высокоплав.кую фракцию кристаллизацией при 2527°С в течение 1,5-2 ч, -затем из оставшейся после вакуум-фильтрации жид кой фракции выделяют среднеплавкую фракцию повторной кристаллиза.цией пр 15-19°С в течение 2,5-3 ч 2. I - . Известный способ не обеспечивает точного разделения свиного жира в связи с образованием мазеобразной массы, неподдающейся фильтрованию,чт не позволяет выделить жидкую фракцию Цель изобретения - повьгаыение точности разделения и интенсификации процесса кристаллизации свиного жира. Поставленная цель достигается тем, что согласно способу фракционирования свиного жира путем кристаллизации расплава охлаждением при встряхивании и отделения высокоплавкой фракции, охлаждени е расплава жир осуществляют до температуры на 1-2°С выше заданной температуры кристаллизации в течение 20-25 мин с последующей выдержкой его при заданной температуре кристаллизации в течение 10-15 мин, при этом встряхивание проводят непрерывно на протяжении всего процесса с частотой 125135 цикл/мин и амплитудой колебаний 5-6 мм. Предлагаемый способ фракционирования СВИ.НОГО жира осуществляется следующим образом.. Безводный свиной жир расплавляизт при 55-60 с и встряхивании с частотой. .5 цикл/мин и амплитудой колебаний 5-6 мм, а затем охлаждают до температуры-на 1-2°С -внюзе заданной температуры кристаллизации {от. 2-9±1 до 34±1°С). Температура .охлаждающей воды должна .быть, равнозначной заданной температуре кристаллизации. Количество подаваемой воды регулируют так, чтобы рхлаждение. жира происходило при равномерно понижающейся ско,рости в те чёние 2б--25 мин. Затем осуществляют выдержку при непреравном встряхивании расплава с обработкой его охлаждением при задан нбй темперйтуре кристаллизации в течение 10- 15 мин. Закристаллиаовавшийся жир отделяют фильтрованием под- вакуумом п)рй температуре кристалл.изации. Различав) две стадии кристаллизации: зарождение кристаллов и их. рост. Кристаллизация начи иается при наличии мельчайших частичек кристаллизующего вещества.Застывание жира происходит постепенно, в первую-очередь, затвердевают высокоплавкие глицериды и их смесь-.начинает мутнеть. Вначале .процесса о.твердевие жира происходит путем мгновенного образования центров кристаллизации с после-. дующим их линейным ростом. Выделе,ние твердой фазы тригледиридов, прохо.§1ящее при охлаждении жира и его меканил1еской обработке, и- связанное с этим измененг структурно-механических свойств жира можно разделить на две стадии. Переход о.т 1 ко U стадии (условная граница р.аздела) происходит при критической концентрации твердой фазы.,На Стадии 1 в области вьпце критической температуры структурообразования в переохлажденном жире появляются центры кристаллизации.Используя способность триглицеридов образовывать смешанные кристал.лы ив зависимости от условий охлаждения отвердевать в составе той или иной группы или оставаться в жидком состоянии, можно управлять процессом кристаллизации. Пр предлагаемому способу можно получить с вероятностью 0,95 высокоплавкие и особенно низкоплавкие фракции треб.уемой чистоты с минимальными затратами времени и средств. Охлаждение расплава осуществляется двухстадийным способом. t В результате быстрого охлаждения на первой (снижение температуры на 2б-21°С) образуются центры кристаллизации из-за наиболее высокоплавких триглицеридов, а медленное охлаждение на второй стадии{снржение температуры на 1-2 С)сбеспечивает в основном линейный рост кристаллов за счет менее высокоплавких триглицеридов. Эта стадия соответств ет зоне массовой кристаллизации свиного жира (в пределах 27-35°С). Параметры oxлaждeн я подобраны так, чтобы при используемом механическом воздействии (встряхивании) на первой стадии- образовалось достаточное количество, центров кристаллизации,., а на стадии II обеспечивалось получение достаточно крупнозакристал лизованной массы., Сокращение продолжительности рклаждения .на стадии 1 (до/19 мин ибо лее), а рзкже увеличение ее (до. 26 мин и более) приводит к образованию на .стадии И кристаллов, трудно отделяемых от жидкой фа.зы. 3 первом случае образуется большое количество центров .кристаллизации, что .в итоге приводит к образованию в основном мелкйк кристаллов, а во-втором слУча зародыши кристаллов, при этом наблюдается рост кристаллов, что в итоге также затрудняет процесс разделения фрак1 ий. . .Сокращение продолжительности охла .ждения на стадии П (до.9 мин и боЛее повышает температуру плавл.енйя низкоплавкой фракции, что связано с нёполнь1м выкристаллизовыванием высокоплавких триглицеридов.Увеличениё прр должительности охлаждения (до 16 мин и более) увеличивает вероятность из-лищнегО загустевания расплава, . Сокращение интервала между температурой охлаждения и заданной температурой кристаллизации на стадии 1 (менее ) .сокращает выход жидкой фракции в основном из-за неполного отделения ее от твердого жира в связи с образованием мелкозакристаллйзо ванной твердой фракции, а охлаждение нeTIOCpeдcтвeнJ o до температуры кристалтеизацйи приводит к образованию ма сы, неподдающейся фильтрованию, что в Основном .отмечается при температурах кристаллизации 28-32 С. При быстром линейном охлаждении до темперйтурн кристаллизации образуются излиш не мелкие кристаллы при большом коли честве центров кристаллизации. Чтобы получить положительные результаты при этих условиях, необходимо замёдлить скорость охлаждения расплава на стадии 1, т.е. увеличить продолжител ность, процесса. Повышение тёпшературыохлаждения: свшдё от заданной температуры кристаллизац-ии сдвигает процесс зафодышеобразования на стадию П, так как эта тегшератх ра находится в области выше критической для образования центров кристаллизации Частью высокомолекулярных тркглицеридов. В результате на стадии И повашается ве роятность загустевания массы, неподдающейся фильтрованию. При снижении частоты встрях-нвания, в частности, до 100-120 цикл/мин -фракционирование возможно осуществлять при изменении других параметров. Только при сравнительно большей общей продолжительности процесса (охлаждение расплава на стадии 1 в течение 15-20 мин, на стадии II в 20-25 мин.) .получают показатели фракционирования, отвечающие требованиям и близкие по значению к показателя м, -полученным по предлагаемому способу, т.е. температура плавления низкоплавкой фракции при температуре кристаллизации составляет соответственно 30,3-31,4 и 31,0-31,, выход фракции в среднем 52,8 и 53%. скорость фильтрации 6,1-10 и 7,5 10 кг/мин/м. При частоте колебаний свыше 135 цикл/мин происходит ускоренное закристаллизовывание жира, что практически не позволяет произвести разделение твердого и жидкого жиров фильтрованием.. При снижении амплитуды колебаний ниже 5 мм повышается вероятность загустевания кристаллизуемого жира на стадии II. Если уменьшить механическое воздействие, то кристаллизация высокоплавких триглицеридов на стадии 1 завершается неполностью, и дополнительное образование ими центров кристаллизации на стадии II приводит к по.т1учению мелкокристаллической трудноразделяемой массы. Использование амплитуды колебаний ниже 5 мм обусловливает увеличение продолжительности стадии 1 без сокращения продо.лжительности стадии П, так как последнее влечет за собой повышение температуры плавления низкоплавкой фракции в связи с неполной кристаллизацией отделяемых триглицеридов. При увеличении амплитуды колебаний свыше 7 мм получается масса, трудноподдаюцаяся фильтрованию, что связано, возможно, с образованием большого количества центров кристаллизации на стадии 1 и мелких кристаллов на стадии II. Предлагаемым способом фракциони- рование свиного жира моЖно .осуществлять при любой температуре кристаллизации от 29+1 до 34+1°С. При этом температура кристаллизации конкретно задается в зешисимости от требуемой чистоты низкоплавкой фракции (от требуемой степени выделения из жира вы- , сокОплавкой фракции) по назначению использования. Например, при внесении низкоплавкой фракции свиного жира в молочные продукты для детей раннего возраста желательно выделить из свиного жира по ёозможности больше тугоплавких насыщенных триглицеридов, чтобы получить низкоплавкую фракцию с низкой температурой кристаллизации. С этой целью фракционирование предлагаемым способом проводится при ми нимально допустимых температурах 29-30 или . При использовании фракций в производстве кондитерских изделий и некоторых видов маргарина их получают при более высокой темпе ратуре кристаллизации. Пример. Безводный свиной жир расплавляют в кристаллизаторе, установленном на столе встряхивател при 58°С и встряхивании с частотой 130 цикл/мин и амплитудой колебания 6 мм, охлаждают до 31,5°С путем под чи в рубашку кристаллизатора воды с температурой, равной температуре кр сталлизации (). Подачу-воды регулируют так, чтобы охлаждение расплава произошло при равномерно пони жающейся скорости в течение 23 мин. Затем осуществляют выдержку при непрерывном встряхивании с одновремен ным охлаждением при заданной темпер туре кристаллизации 30°С в течение 12 мин для завершения кристаллизаци наиболее тугоплавких триглйцеридов. После этого обработку расплава прекращают. Твердую фракцию отделяют в куум-фильтрацией через стеклянные фильтры № 1 при температуре кристаллизации. Твердая и жидкая фракции, получен ные из свиного жира с т.пл.42,5с, имеют температуру плавления соответственно 51,2 и 31,0с. Скорость филь трации составляет 8,4 кг/мин/м. Про должительность процесса кристаллиза ции 35 мин. Пример 2. Безводный свиной жир расплавляют при и встряхивании с частотой 125 цикл/мин и амплитудой колебаний б мм, охлаждают до в течение 20 мин при равномерно понижающейся скорости охлаждения. Затем осуществляют вьщержку при непрерывном встряхивании с охлаждением при заданной температуре криста лизации 30°С в течение 15 мин. Твердая и жидкая фракции, получен ные из свиного жира с т.пл.42,5°С, имеют температуру плавления соответственно 50,8 и 31,6 С. Скорость филь трации под вакуумом через фильтры № 1 равна 7,5 кг/мин/м. Продолжительность процесса кристаллизации составляет 35 мин. Пример 3. Безводный свиной жир расплавляют при 55°С и встряхивании с частотой 135 цикл/мин амплитудой колебаний б мм, охлаждают до 32°С водой с температурой 30°С, равной заданной температуре кристаллизации Охлаждают в течение 20 мин. После этого частично закристаллизованный жир выдерживают при непрерывном встряхивании с охлаждением при температуре кристаллизации 30 С, в течение 10 мин. Твердая фракция, выделенная из свиного жира с т.пл. 42, , имеет т.пл.51,7°С, жидкая фракция - 30,6°С. Скорость фильтрации под вакуумом через фильтры № 1 равна 9 кг/мин/м. Продолжительность процесса кристаллизации 30-мин. Пример 4. Расплав свиного жира с температурой 58°С охлаждают при встряхивании с частотой 132 цикл/ мин амплитудой колебаний 6 мм до 35°С в течение 23 мин при линейной скорости охлаждения. Охлаждают водой с температурой, равной заданной температуре кристаллизации(34°С). Затем расплав вьщерживают, не прекращая встряхивание и охлаждение при температуре кристаллизацииjв течение 12 мин. Твердая и жидкая фракции, выделенные из свиного жира с т.пл.42,5°С, имеют температуру плавления соответственно 46,0 и 35,8С. Скорость фильтрации под вакуумом через фильтры № 1 равна 11 кг/мин/м. Продолжительность процесса кристаллизации 35 мин. Пример 5. Расплав свиного жиЬа с температурой охлаждают при встряхивании с частотой 132 цикл/ мин и амплитудой колебаний 5 мм до 35°С в течение 23 мин при линейной скорости охлаждения. Охлаждают водой с температурой,равной температуре кристаллизации (34°С). После этого выдерживают, не прекращая встряхивания и охлаждения при температуре кристаллизации, в течение 12 мин. Твердая и жидкая фракции, полученные из свиного жира с т.пл.42,5°С имеют температуру плавления соответ ственно 46,1 и 35,8°С, Скорость фильтрации под вакуумом через фильтры № 1 равна 11,0 кг/мин/м. Продолжительность процесса кристаллизации 35 мин. При амплитуде колебаний свыше 7 мм получается частично закристаллизованная масса, трудно поддающаяся фильтрованию. Физико-химические показатели жидких фракцийаьщеленных предлагаемым способом притемпературах кристаллизации 28-35°С, приведены в табл.1.

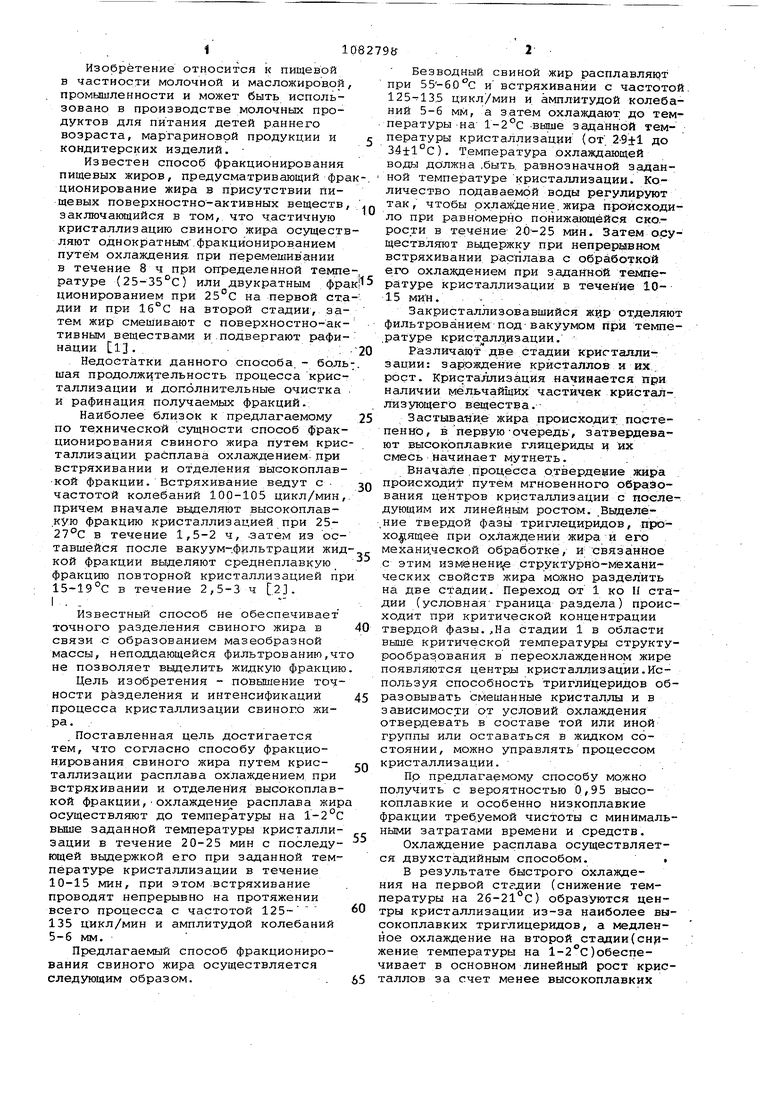

Таблица 1

СПОСОБ ФРАКЦИОНИРОВАНИЯ СВИНОГО ЖИРА путем кристаллизации расплава охлаждением при встряхивании и отделения высокоплавкой фракции, отличающийся тем, что, с целью повышения точности разделения и интенсификации процесса, охлаждения расплава жира осуществляют до температуры на 1-2с выше заданной температуры кристаллизации в течение 20-25 мин с последующей выдержкой его при заданной температуре кристаллизации в течение 10-15 мин, при этом встряхивание проводят непрерывно на протяжении всего процесса с частотой 125-135 цикл/мин и амплитудой колебаний 5-6 мм.§

1,4561

Свиной жир

Жидкая фракция при температуре кристаллизации,С :

При повышении температуры кристаллизации понижаются коэффициент преломления и йодное число, повышается температура плавления и увеличивается выход жидкой фракции.

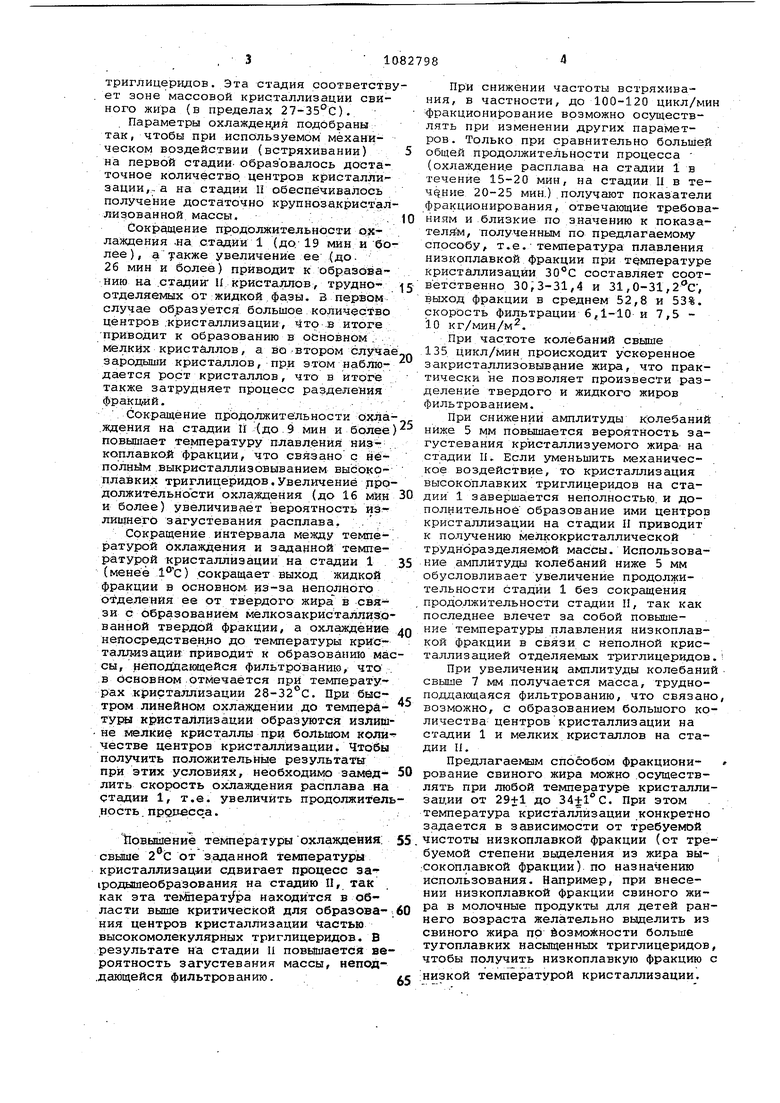

Температура

Данные, приведенные в табл. 2/пока-, зывсцот, что фракционирование свиного жира предлагаемым способом дает воз- можность получить высокоплавкую и низкоплавкую фракции, значительно различающиеся по физико-химическим показателям. При этом температура плавления жидкой фракции практически 60 не зависит от температуры плавления исходного сырья. Температура плавления твердой фракции находится в зависимости от температуры плавления исходного СЫРЬЯ и степени очистки-отде- 5

45,4

58,5

Физико-химические показатели фракций, выделенных из различных образцов свиного жира предлагаемым способом при температуре кристаллизации 30 С, приведены в табл.2.

Т а б л и ц а 2

ления ее от жидкой фракции. С повышением температуры плавления свиного жира повышается температура плавления выделяемой из него твердой фракции. Недостаточное отделение жидкой фракции от твердой понижает температуру плавления последней.

Использование предлагаемого способа фракционирования свиного жира ,обеспечивает получение высокоплавкрй и низкоплавкой фракций при одновремен.ном сокращении процесса кристаллиза 1082798 °

ции в 3 раза по сравнению с прототи- фракций свиного жира в качестве допом.бавок в диетические и детские молочПредлагаемый способ может быть ис- лотным составом, а также при вырапользован ) в лабораторных и проиэвод- ботке кулинарных изделий и различных с ⧫ных условиях при применении 5 видов маргарина.

ные продукты с улучшенным жирнокис

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Новое в технике и технологии производства пищевых животных жиров за рубежом | |||

| - Обзорная информация | |||

| Сер | |||

| Мясная промышленность.ЦНИИТЭИ, 1978, с.10-15 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ фракционирования молочногожиРА | 1979 |

|

SU822021A1 |

Авторы

Даты

1984-03-30—Публикация

1982-03-02—Подача