Выцерхску расплава жира осуществляют при непрерывном его перемешивании и обработке чередующимися нагревом и охлаж дением обеспечивающими колебания тем пературы расплава относительно среднего значения Jt 1,5-2,5 С, при этом чередова ние нагрева и охлаждения осуществляют с частотой 0,С06-О,О12 Гц, Причем, по известному споссбу за весь рабочий цикп Еключаю1;;кй три стадии: 1 (охлаждение провоДйтил в кристаллизаторе, 2 - (темпе рирование) выдержка (с использованием двух теплообменников и 3 - собственно разделение полученнойсуспензии (с применением фяпьтрационного оборудования|4| При ислользовзнии известного способе произвоЕится выделение лишь одной тгоплавкой фракции триглицеридов. Для получения серии узких фракций жира требуется многократное проведение процесса разделения (охлаждениЯб темперирования к фиш-грапик), а это связано с умень гэмкам ЕЬЕхойа усяовнь$х фракций и увеличенйгкл: иг. потерь. Сам способ сложен в тахполог Геском исполнении и аппаратур- пс:л офорг экии,, : Цель ьзобретекия - упрощение способа к увеличезгля чьсла фракцийа а также сни жэние потерь, Цель достигается тем, чт.о расправление материала вепут до 5-15 С, выше точки его плавления, охлаждение осуществляют в две стадии, на первой из которых поддерживают скорость охлаждения 2 - в час до образования центров кристаллизации, а на второй - 0,5-3 С в час йля последовательной кристаллизации фрак иий, а выдерживание проводят в течение 1-2 ч, при этом фракции отделяют из расплава со скоростью 0,3-2с в час. Пгопег: осуществляется следующим об ргзом, Исходное жировое сырье предварительно нагревают до 5-15 С выше точки его плавления для перевода всей его массы в жидкое состояние и ликвидации избыточного количества потенциальных центров 1фйсталлизацияг назрев расплава выше 515 С нецелесообразен, так как он приводит к увеличению продолжительности по- следухлией стадии охлаждения, Полученный расплав охлаждают со скоростью 2- 1О С в час до температуры, когда з смеси появятся центры кристаллизации, далее скорость охлаждения снижают до uj5--3jO°C в час и исходную смесь охяаждают до полной или частичной крисгапЛИ30ДИИ, 8 8 Проведение охлаждения с различной скоростью до появления центров кристал- тшзацни и после их появления способствует последовате/гьной послойной кристаллизации фракций с разными температурами плавления, что на последней стадии процесса (плавке) обеспечивает более полное и четкое отделение образующихся, узких фракций от оставшейся кристаолической фазы. Так как процесс зарождения центров кристаллизации в расплавах жиров обычно идет с достаточной высокой скоростью, то на стадии зарождения охлаждение системы можно .производить с более высокой скоростью, чем на стадии роста кристаллов. .Опя большинства жировых смесей при скоростях охлаждения в час центры кристаллизации образуются уже при темпераTypaxt близких к температуре плавления исходного жира. Увеличение скорости охлаждения выше указанного предела может привести к переохлаждению системы. Уменьшение же этой скорости нерационально, так как оно приводит к сжижению производительности процесса. Скорости охлаждения на стадии роста кристаллов (0,5-3с в час) определяются физико-химическими свойствами разделяемых жиров и смесей. При скоростях охлаждения более в час, как правило, образуется мелкокристаллическая структура, которая на стадии фракционного плавления способствует захвату образующейся жидкой фазы, приводя к снижению четкости разделения. Скорости охлаждения менее в час возможны, но при этом существенно возрастает продолжительность стадии охлаждения. После кристаллизации жировую смесь выдерживают при конечной температуре охлаждения 1-2 ч. Выдержка при конечной температуре охлаждения (темперироание в течение 1-2 ч) связана с неободимостью достижения равномерного расределения температуры и однороднойкристаллической структурой во всем охлаждаемом объеме расплава. Затем проводят стадию нагрева (фракионное плавление) со скоростью повышеия температуры 0,3-,О°С в час. Обраующаяся при нагреве жидкая фаза свободо стекает из нижней части аппарата, в отором проводят весь процесс, т.е. стаии охлаждения, темперирования и раздеения (плавку). Первоначально происходит гпеление наиболее низкоплавких тригли-

церидов, затем фракций с более высокой температурой плавления и лишь в конце процесса выделяются тугоплавкие триглицериды, при этом аппарат автоматически очищается.

Скорости нагрева системы на стадии плавления (О, в час) с одной стороны определяются необходимостью равноМерного прогрева системы, а с другой стороны - необходимостью обеспечения условия для наиболее полного удаления образовавшихся жидких фракций.

При скоростях.выше в час обычно начинает наблюдачться неравномерный прогрев системы,- а также существенные задержки жидкой фазы, что приводит к снижению четкости разделения. Нагрев при скоростях ниже 0, в час нежелателен из-за снижения производительности процесса разделения.

Таким образом, по предлагаемому способу весь рабочий цикл, т.е. процесс фракционирования, выполняется в одном аппарате, что позволяет свести к минимуму потери исходного сырья и максимально увеличить выход целевых фракций. Применение предлагаемого способа разделения масел и жиров на фракции позволяет значительно упростить процесс в технологическом отношении и получать серию узких фракций при однократном проведении процесса, т.е. за один рабочий цикл. При этом потери снижаются до минимума (1,5%).

Полученный набор узких фракций жиров И масел успешно используется в различных отраслях промышленности. Например, жировые фракции с Т.пл. от 5 до 19 С находят применение в консервной промышленности и в качестве салатных масел, фракции с Т.пл. 19-29 С используются как фритюрный жир для жарения картофеля - чипсов, фракции, имеющие Т.пл. 29-39 С успешно используются в кондитерской промышленности и в маргариновом производстве, фракции с Т.пл. 42 - 47 С находят применение п мыловарении, фракции с Т.пл. 5О С и выше используют ся в парфюмерной промышленности и для производства пищевых поверхностно-активных веществ.

А

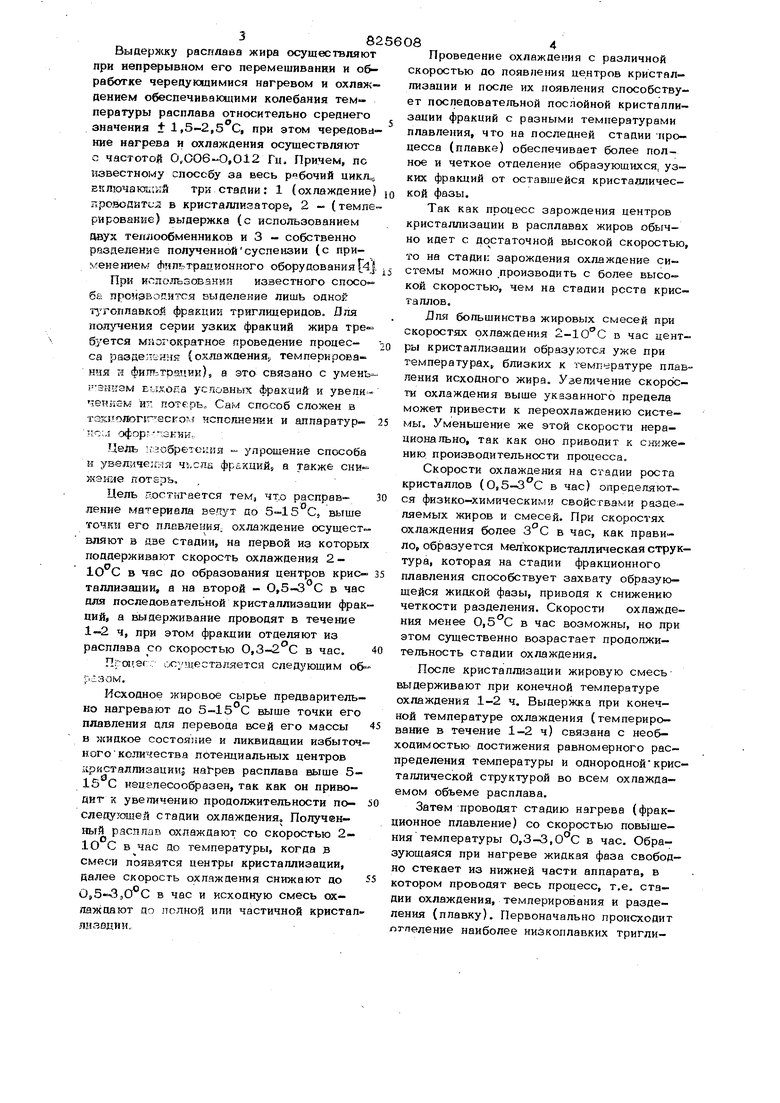

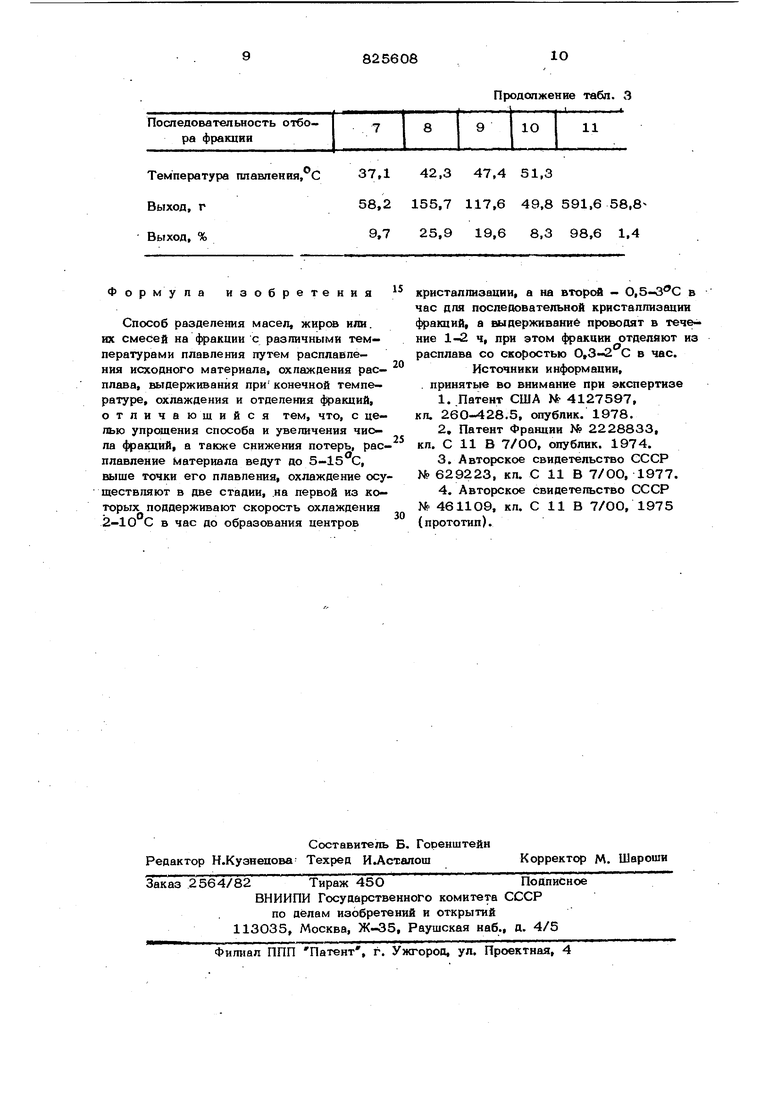

Пример 1. Разделение рафинированного пальмового маспа, имеющего кислотное число 0,3 мг КОН и Т.лл. 38°С.

Технологический, режим разделения.

В аппарат с развитой теплообменной поверхностью загружают масло в количестве 6СО г, нагретое до 43 С.

Скорость охлаждения масла от 43 до составляет 1О С в час.

Скорость охлаждения от 38 до составляет в час.

Выдержка при конечной (15 С) температуре - 3 ч.

Скорость нагрева - 2 С в час.

Результаты фракционирования пальмово го масла приведены в табл. 1.

Таблица 1

Температура плавления, С 6,7 7,3 12,4 Вес фракции, г69 72 65,4 Выход, %11,5 12,О 1О,9

Температура плавления, С Вес фракции, г

Выход, %

Продолжение табл. 1

ч44,О 48,8 51,1 52,2

63 8718 10,5 591 9.0

1О,5 14,5 3,О 1,8 98,5 1,5 24,8 29,5 ЗО,5 32,6 456358,8 39 7,5 1О,5 9,8 6,5

8256068

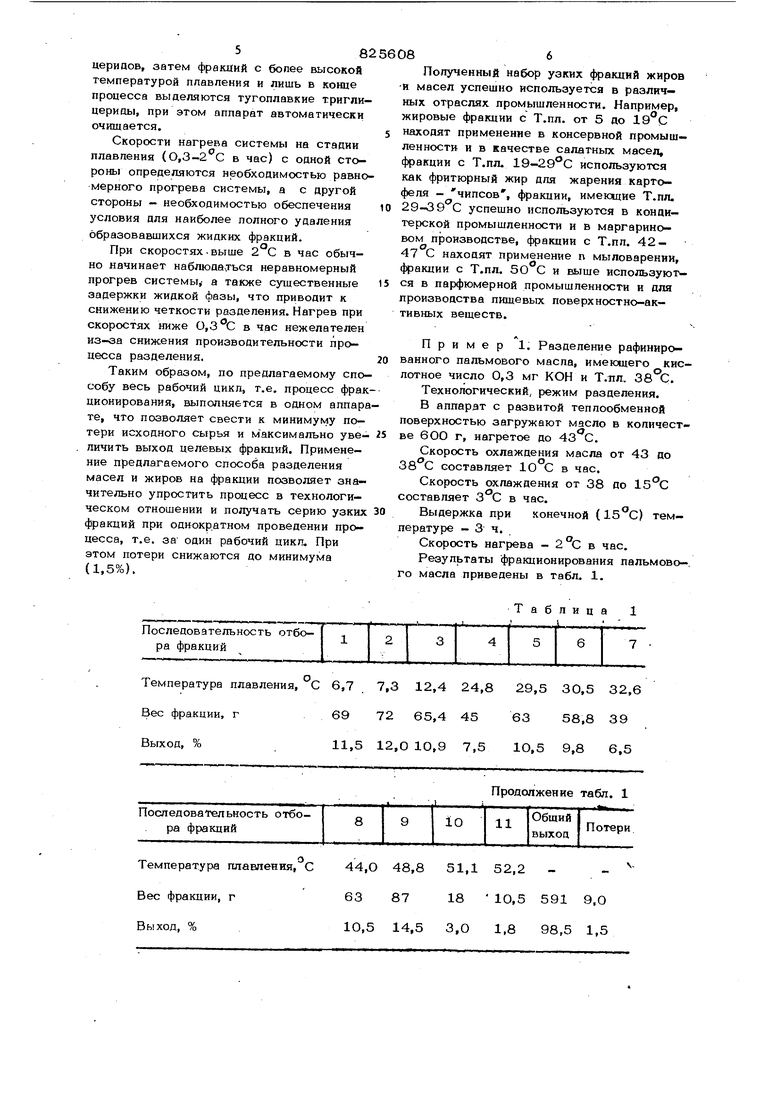

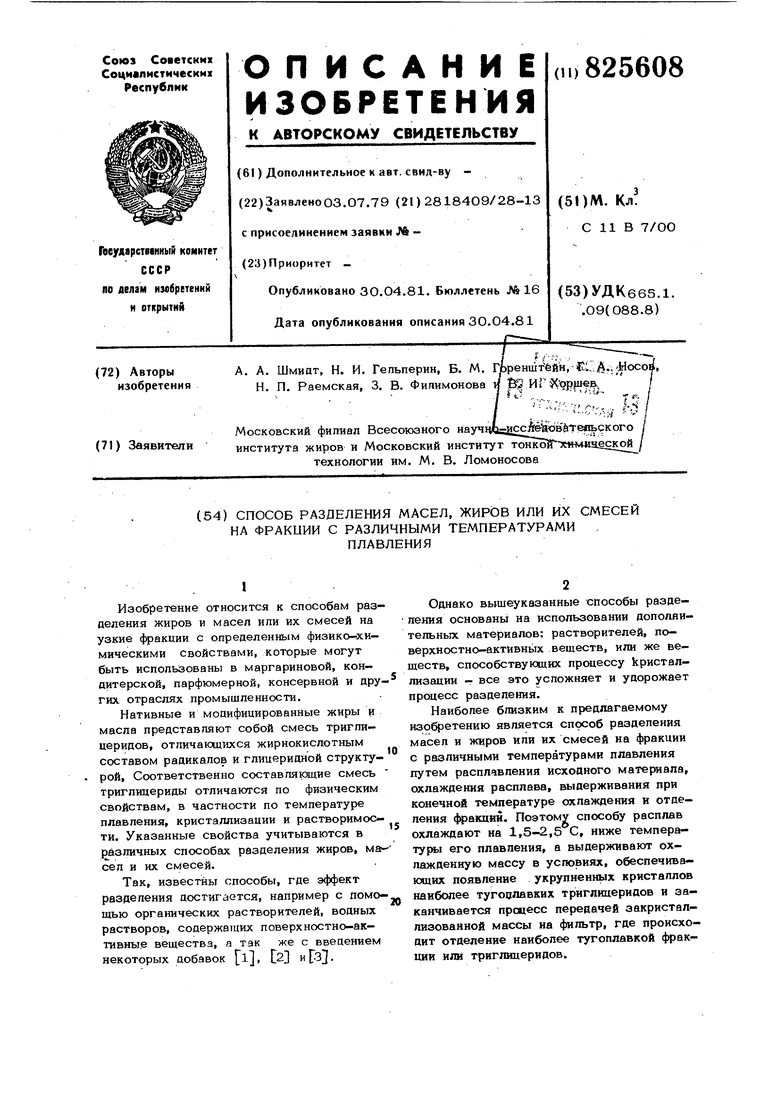

Пример 2. Pasaeneime нерафини-Скорость охпажаения от 46,0 до

ровавного говяжьего жвра с квслотным2О,О°С составляет 0,5° С в час.

числом О,5 мг КОН и Т.пл. 46,7°С.Выдержка при конечной температуре

Технологический режим разделения. - 1 час.

Температура нагрева исхошкяо жира 5Скорость нагрева от 2О С и выше со61,7 С, количество - 6ОО г.

Скорость охлаждения от б 1,7 до составляет 2с в час.

Температура плавления, С 32,О 36,7 38,7 4О,4 42,4 44,2 Выход, г45,0 49,8 57,О 48,0 54,8 135

Выход, %7,5 8,3 9,5 8,О 9,1 22,5

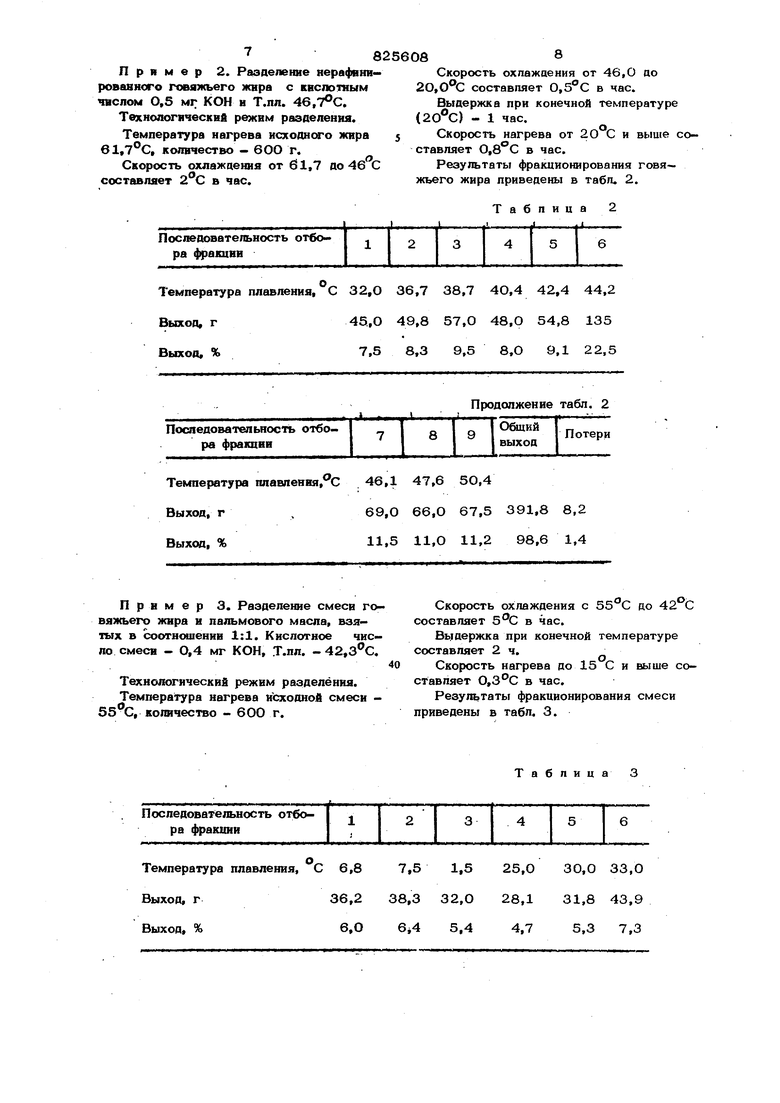

Температура плавления, С Выход, г Выход, % Пример 3. Разделение смеси говяжьего жира и пальмового масла, взятых в соотнесении 1:1. Кислотное число смеси - О,4 мг КОН, Т.пл. - 42,. Технологический режим разделения. Температура нагрева исходной смеси , количество - 600 г.

Температура плавления, С 6,8 Выход, г36,2

Выход, %6,0

ставляет О,8 С в час.

Результаты фракционирования говяжьего жира приведены в табл. 2.

Таблица 2

46,1 47,6 50,4

69,О 66,О 67,5 391,8 8,2

11,5 11,0 11,2 98,6 1,4

Таблица 3

1,5

32,0

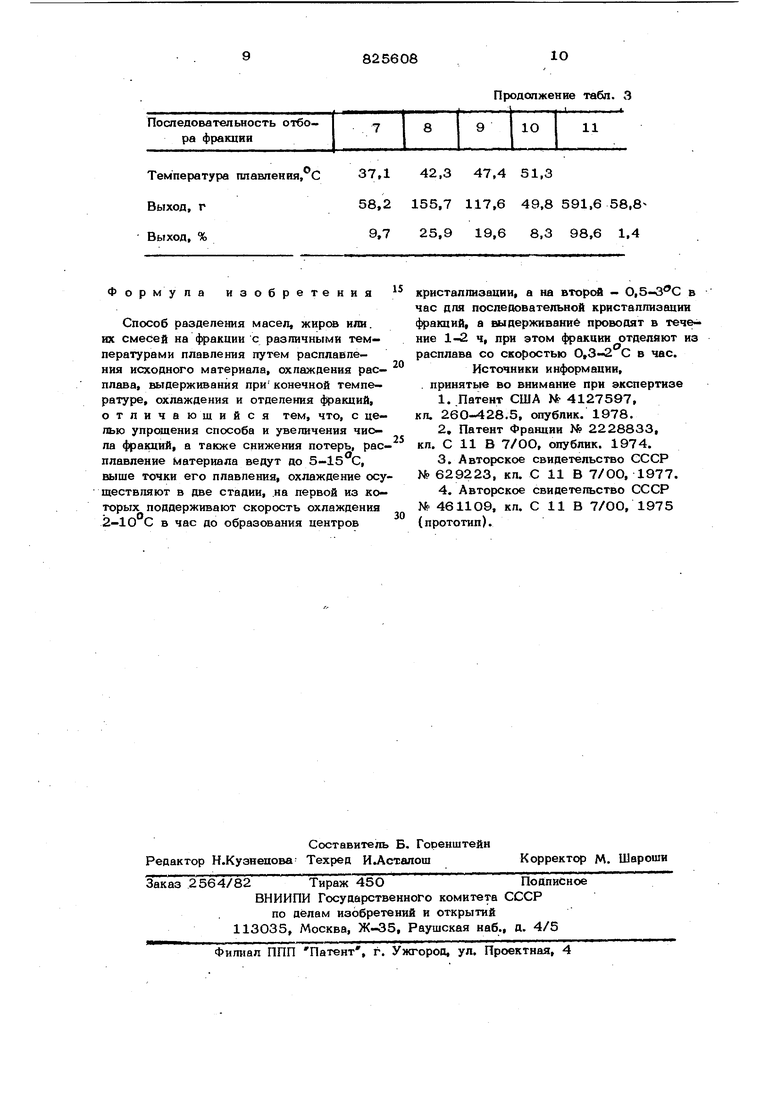

5,4 4,75,3 7,3 Скорость охлаждения с 55 С до 42 С составляет 5С в час. Выдержка при конечной температуре составляет 2ч. Скорость нагрева до 15 С и выше составляет О,3°С в час. Результаты фракционирования смеси приведены в табл. 3. Формула изобретения Способ разделения масел, жиров иго1. их смесей на фракции с различными температурами плавления путем расплавления исходного материала, охлаждения расплава, выдерживания при конечной температуре, охлаждения и отделения фракций, отличающийся тем, что, с целью упрощения способа и увеличения числа фракций, а также снижения потерь, рас плавление Материала ведут до , выше точки его плавления, охлаждение осу ществляют в две стадии, .на первой из которых поддерживают скорость охлаждения 2-10 С в час до образования центров

Продолжение табл. 3 кристаллизации, а на второй - О,5-3С в час для последовательной кристаллизации фракций, а выдерживание проводят в тече ние 1-2 ч, при этом фракции отделяют из расплава со скоростью О, С в час. Источники информации, . принятые во внимание при экспертизе 1..Патент США № 4127597, кл. 260-428.5, сяублик. 1978. 2.Патент Франции № 2228833, кл. С 11 В 7/ОО, опублик. 1974. 3.Авторское свидетельство СССР NP 629223, кл. С 11 В 7/00, 1977. 4.Авторское свидетельство СССР № 4611О9, кл. С 11 В 7/ОО, 1975 (прототип).

Авторы

Даты

1981-04-30—Публикация

1979-07-03—Подача