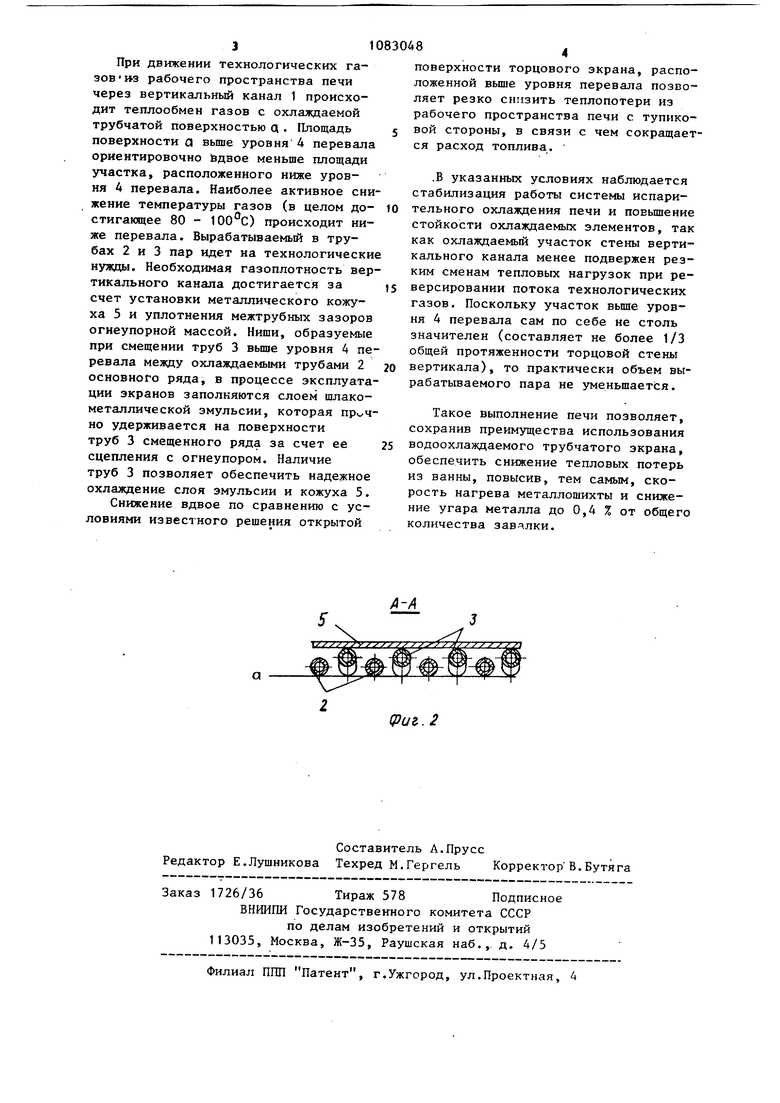

. Изобретение относится к черной металлургии. По основному авт. св. № А02727 известно устройство двухванной стал плавильной печи, содержащей вертикальные каналы, выполненные из охла даемых труб с металлическим кожухом по их наружной поверхности lj . Недостатком известного решения является то, что процесс образовани слоя гарнисажа из шлаковых капель, уносимых из рабочего пространства печи технологическими газами, на по верхности труб, составляющих практи чески плоскую фронтальную поверхность, носит ярко выраженный дискре ный характер. По этой причине площадь покрываемых гарнисажем трубчатых поверхностей и толщина гарнисаж во время работы печи меняются в довольно широких пределах, что приводит к двух-и даже трехкратному изме нению тепловосприятия различными участками экранированной поверхности стен вертикала. Особенно резко меняется тепловосприятие участка экранов выше перевального окна, где одновременно с теплообменом между ,экранами и технологическими газами происходит лучистая теплоотдача на экраны из рабочего пространства печ Эта особенность теплообмена отрицательно сказывается как на работе системы испарительного охлаждения, так и на тепловой работе печи, особенно горячей ванны, где изменение тепловых потерь резко влияет на эффективность сталеплавильного процес са. Цель изобретения - сокращение ра хода топлива и повышение стойкости охлаждаемых элементов печи. Поставленная цель достигается тем, что в двухванной сталеплавильной печи, трубы торцовых стен верти кальных каналов, расположенные выше уровня перевала, поочередно смещены относительно фронтальной поверхности торцовой стены на 0,4 - 1,0 диаметра трубы, образуя ряд труб, контактирующих с металлическим кожухом Выбранные пределы смещения труб относительно друг друга обосновываю ся следующими условиями. Уменьшение расстояния между рядами менее 0,4 диаметра составляющих их труб нецелесообразно, поскольку при уменьшении расстояния толщина 1арнисажа приближается к варианту однорядного расположения труб. В месте контакта с трубами смещенного ряда она не превышает 1/3 средней толщины покрытия, что является недостаточным для образования прочной его конструкции. Поочередное смещение труб за пределы 0,4 диаметра трубы позволяет значительно увеличить толщину слоя гарнисажа между двумя фронтальными и.одной смещенной трубами- по отношению к его толщине на фронтальных трубах, что позволяет предотвратить отрыв межтрубного монолита гарнисажа. Практика использования трубчатых поверхностей в составе котлов-утилизаторов и вертикальных каналов двухванных сталеплавильных агрегатов показывает, что увеличение межтрубного пространства более 1 диалетра трубы нецелесообразно, поскольку в противном случае при используемых в составе конструкций двухванных агрегатов труб наблюдается разрыв слоя гарнисажа по осям труб и резкое ухудшение сплошности его покрытия. Кроме того, значительное смещение внешнего ряда труб от основного усложняет конструкцию вертикального канала в целом и ухудшает условия охлаждения гарнисажного шлакометаллического покрытия. Работа системы испарительного охлаждения часто переходит в пульсационный режим, ухудшается стойкость охлаждаемых элементов печи. На фиг. 1 представлен вертикальный канал, продольный разрез; на фиг. 2 разрез А-А на фиг.1. Двухванная сталеплавильная печь содержит вертикальные каналы 1, торцовые стены которых состоят из рядом расположенных труб 2 и 3, которые вьш1е уровня 4 перевала поочередно смещены относительно фронтальной поверхности А торцовой стены во внешнюю сторону на 0,4 - 1,0 диаметра трубы таким образом, что трубы основного ряда 2 образуют фронтальную поверхность а, а смещенного 3 - поверхность, соприкасающуюся с металлическим кожухом 5. Трубы позиций 2 и 3 объединены общими коллекторами подвода 6 и отвода 7 охладителя, соответственно с патрубками его подвода 8 и отвода 9, подключенными в систему испарительного охлаждения печи. Работа устройства осуществляется следующим образом. 310 При движении технологических газов рабочего пространства печи через вертикальный канал 1 происходит теплообмен газов с охлаждаемой трубчатой поверхностью q. Площадь поверхности а выше уровня 4 перевала ориентировочно Ьдвое меньше площади участка, расположенного ниже уровня А перевала. Наиболее активное снижение температуры газов (в целом достигающее 80 - ) происходит ниже перевала. Вырабатываемый в трубах 2 и 3 пар идет на технологические нужды. Необходимая газоплотность вертикального канала достигается за счет установки металлического кожуха 5 и уплотнения межтрубных зазоров огнеупорной массой. Ниши, образуемые при смещении труб 3 вьш1е уровня 4 перевала между охлаждаемыми трубами 2 основного ряда, в процессе эксплуатации экранов заполняются слоем шлакометаллической эмульсии, которая удерживается на поверхности труб 3 смещенного ряда за счет ее сцепления с огнеупором. Наличие труб 3 позволяет обеспечить надежное охлаждение слоя эмульсии и кожуха 5. Снижение вдвое по сравнению с условиями известного решения открытой 8 поверхности торцового экрана, расположенной вьш1е уровня перевала позволяет резко снизить теплопотери из рабочего пространства печи с тупиковой стороны, в связи с чем сокращается расход топлива. .В указанных условиях наблюдается стабилизация работы системы испарительного охлаждения печи и повьш1ение стойкости охлаждаемых элементов, так как охлаждаемый участок стены вертикального канала менее подвержен резким сменам тепловых нагрузок при реверсировании потока технологических газов. Поскольку участок вьш1е уровня 4 перевала сам по себе не столь значителен (составляет не более 1/3 общей протяженности торцовой стены вертикала), то практически объем вырабатываемого пара не уменьшается. Такое выполнение печи позволяет, сохранив преимущества использования водоохлаждаемого трубчатого экрана, обеспечить снижение тепловых потерь из ванны, повысив, тем самым, скорость нагрева металлошихты и снижение угара металла до 0,4 % от общего количества зав-ялки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка двухванной сталеплавильной печи | 1976 |

|

SU601549A1 |

| Газоход металлургической печи | 1985 |

|

SU1330170A1 |

| Система охлаждения двухванной сталеплавильной печи | 1977 |

|

SU626333A1 |

| Способ охлаждения газохода металлургической печи | 1980 |

|

SU881127A1 |

| ФУТЕРОВКА ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2002 |

|

RU2211421C1 |

| Вертикальный канал двухванной сталеплавильной печи | 1975 |

|

SU551482A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2022024C1 |

| Ванная стекловаренная печь | 1976 |

|

SU739008A1 |

| Двухванная сталеплавильная печь | 1976 |

|

SU658380A1 |

| ВАННАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1992 |

|

RU2036169C1 |

ДВУХВАННАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ по авт. св. № 402727, отличающаяся тем, что, с целью сокращения расхода топлива и повышения стойкости охлаждаемых элементов печи, трубы торцовых стен вертикальных каналов, расположенные вьше уровня перевала, поочередно смещены относительно фронтальной поверхности торцойой стены на 0,4 - 1,0 диаметра трубы, образуя ряд труб, контактирующих с металлическим кожухом. (Л эо :о о 4 эо

а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU402727A1 | |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-03-30—Публикация

1983-03-28—Подача