00

со

1чЭ 4: Ч 1 Изобретение относится к производству оксидно-полупроводниковых конденсаторов (ОППК). Известен способ, в котором технологический процесс изготовления ОППК состоит из создания .анодного тела .из вентильного металла (алюминяя, титана, тантала, ниобия или их сплавов), сборки анодов в технологическую партию, (группу) для одновременной обработки их на последующих операциях, получения диэлектрической пленки на поверхнос металла электрохимическим оксидированием, нанесения переходного покрытия, например, двуокиси марган ца путем пиролитического разложения нитрата марганца, осаждения на поверхность двуокиси марганца коллоидного графита с последующей металлизацией этого слоя для припаи вания катодного вывода С1 3. Металлизация может осуществлятьс шоопированием свинцово-оловянным припоем. Этот способ металлизации требует раскомплектования группы секций анодов ОППК до единичных об разцов (существующая технология изг товления конденсаторов К-53-14). Раскомплектование группы секций про изводится вручную и определяет резкое возрастание трудоемкости и затр няет автоматизацию всего процесса в целом. Поэтому актуальным является изыскание путей металлизации ОППК, .при которых возможно устранить раскомплектование секций до единичн образцов с целью автоматизации способа. Наиболее близким по технической сущности .кпредлагаемому является способ изготовления оксидно-полупро водниковых конденсаторов, включающи нанесение проводящего слоя на секци конденсаторов из суспензии с последующей металлизацией этого слоя для . припаивания катодных выводов t23. При изготовлении конденсаторов данным способом не произйЪдится раскомплектование секций при электрохимическом осаждении меди из раствЪ ее солей. В соответствии с этим, спо собом требуется индивидуальный элек рический прижимной контакт к графитовомупокрытию каждого анода в сек ции ОППК; Осуществление индивидуального надежного внешнего электрического контакта к каждому аноду пр плотном расположении их в группах с 7 ций представляет сложную техническую задачу. Кроме того, в процессе механического прижима электрического контакта к поверхности анодов возможно нарушение покрытия и увеличение доли бракованной продукции. Цель изобретения - повьшение производительности процесса. Указанная цель достигд,ется тем, что согласно способу изготовления оксидно-полупроводниковых конденсаторов, включающему нанесение проводящего слоя на секции конденсаторов иа суспензии с последующей металлизацией этого слоя для припаивания катодных выводов, нанесение проводящего сЛоя осуществляют из суспензии, содержащей лак, графит и порошок активного металла, выбранного из группы, включающей алюминий, цинк и железо, после чего аноды обрабатывают при 250-280°С в течение 15-30 мин, а металлизацию проводящего слоя осуществляют путем химического осаждения меди из раствора ее солей. Введение активного металла может осуществляться одновременно с нанесением графитового покрытия путем введения порошка металла в лакосажевую суспензию в отношении 1:1 (вес.). В качестве активного металла можно применять порошок алюминия, цинка или железа с диаметром частиц 220 мкм. Сутцность физико-химических процессов, протекающих при меднении предлагаемым способом, заключается в том, что углерод и алюминий (цинк, железо) в растворе меднения создают гальванический эл емент. Анодом этого гальванического элемента является. . активный металл (А1( Zn, Fe), а катодом углерод. Так как анод и катод оказываются замкнутыми внутри .поверхностно-активной пленки, то через электролит протекает ток, который и приводит к высаживанию меди на графите. Пример. Из текущего производства взято 160 объединенных одной кассетой секций конденсаторов К-53-14 после прохождения ими операций нанесения оксида марганца. На поверхность оксида марганца наносят окунанием два слоя лакосажевой суспензии без добавления активного металла и .проводят её полимеризацию. После этого секции окунают в ванну с раствором, состоящим из лакосажевой суспензии и порошка алюминия, взятого в соотношении 1:1 (вес.). Фракция алюминиевого порошка состоит в основном из частиц 2-20 мкм. Затем секции вынимают из ванны и вьщерживают на воздухе в течение 30 мин, после чего проводят полимеризацию лакосажевой суспензии в печи при 250°С в течение 15 мин. Далее секции помещают в ванну с водным раствором следующего состава, г/л: Си(ОН)2 49; HBF 83.

После выдержки в течение 20 мин секции вынимают из ванны, промывают в течение 10 мин проточной обессоленной водой и сушат при в течение 15 мин в сушильном шкафу.

Далее к каждой секции припаивают катодные выводы и производят выборочные замеры электрических параметров ОППК, изготовленных по изобретенному способу. Их сопоставляют

с электрическими параметрами ОППК, взятыми за базовые, т.е. оксиднополупроводниковыми конденсаторами К-53-14.

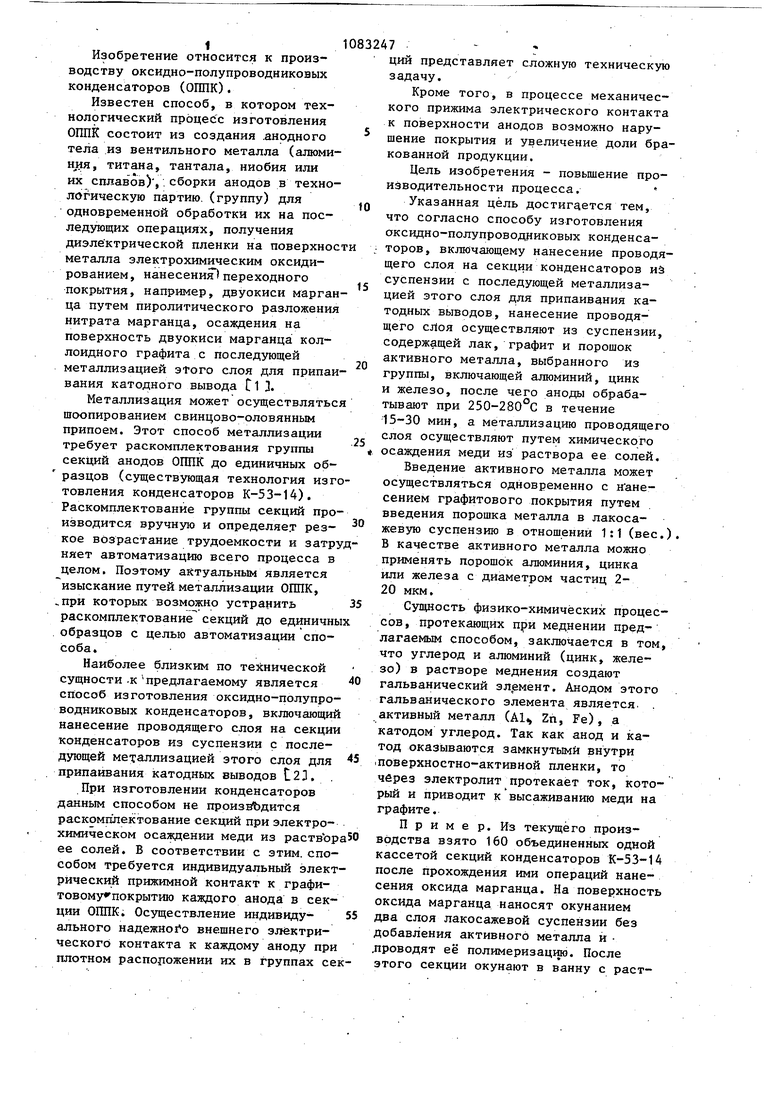

В таблице приводятся результаты измерения электрических параметров ОППК К-53-14 (базовых), металлизированных шоопированием сплавом ПОС. С-50, и ОППК, металлизированных химическим осаждением меди по предлагаемому способу.

Сравнение .электрических параметров ОППК, изготовленных по предлагаемому способу и базовых ОППК К-53-14 свидетельствует, что химический способ металлизации не ухудшает электрических параметров ОППК.

Данный способ позволяет осуществит одновременное меднение нескогчьких тысяч анодов, размещенных на одной кассете,- что значительно снижает их себестоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕХОДНОГО КАТОДНОГО СЛОЯ В ОКСИДНО-ПОЛУПРОВОДНИКОВОМ КОНДЕНСАТОРЕ | 2005 |

|

RU2290709C2 |

| Способ и устройство с вращающимся магнитом для электрохимической металлизации магнитных порошков | 2018 |

|

RU2684295C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ ОСАЖДЕНИЯ МЕДИ НА ТОНКИЙ ПРОВОДЯЩИЙ ПОДСЛОЙ НА ПОВЕРХНОСТИ КРЕМНИЕВЫХ ПЛАСТИН | 2012 |

|

RU2510631C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 1993 |

|

RU2076368C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ ЧАСТИЦ | 2011 |

|

RU2481423C1 |

| Способ получения композиционного электрохимического покрытия на основе меди с добавлением частиц электроэрозионной свинцовой бронзы | 2021 |

|

RU2780609C1 |

| Линия для изготовления оксидно-полу-пРОВОдНиКОВыХ КОНдЕНСАТОРОВ | 1979 |

|

SU851511A1 |

| БАТАРЕИ БИОМЕДИЦИНСКОГО УСТРОЙСТВА С ЭЛЕКТРООСАЖДЕННЫМИ КАТОДАМИ | 2017 |

|

RU2682482C1 |

| СПОСОБ АКТИВАЦИИ ДИЭЛЕКТРИКОВ | 2015 |

|

RU2604556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2114522C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОКСВДНОПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ, включающий нанесение проводящего слоя на секции конденсаторов из суспензии с последующей металлизацией зтого слоя для припаивания катодных выводов, отличающийся тем, что, с целью повышения производительности процесса, нанесение проводящего слоя осуществляют из суспбнзии, содержащей лак, графит и порошок активного металла, выбранного из группы, включающей алюминий, цинк и железо, после чего аноды обрабатывают при 250-280°С в течение 1530 мин, а металлизацию проводящего слоя осуществляют путем химического. (О осаждения меди из раствора ее солей,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Закгейм Л.М | |||

| Электролитические конденсаторы, М.-Л., Госэнергоиздат, 1963, с | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4104704, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1984-03-30—Публикация

1982-11-03—Подача