(54) ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОКСИДНОПОЛУПРОЮДНИКОВЫХ КОНДЕНСАТОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия изготовления радиодеталей | 1978 |

|

SU763987A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ КОНДЕНСАТОРА И ОКСИДНО-ПОЛУПРОВОДНИКОВЫЙ КОНДЕНСАТОР | 2011 |

|

RU2463679C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ДИОКСИДА МАРГАНЦА НА ТАНТАЛОВЫХ АНОДАХ ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 2020 |

|

RU2740516C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 2012 |

|

RU2516525C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 2011 |

|

RU2480855C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 1992 |

|

RU2061976C1 |

| Устройство для нанесения полупроводникового слоя и подформовки анодов конденсаторов | 1986 |

|

SU1397981A1 |

| Способ изготовления алюминиевого оксидно-полупроводникового конденсатора | 1982 |

|

SU1084907A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 2005 |

|

RU2284070C9 |

| Устройство для нанесения полупроводникового слоя на аноды оксиднополупроводниковых конденсаторов | 1972 |

|

SU452044A1 |

Изобретение относится к электротехнике и может быть использовано для изготовления оксидно-полупроводниковых конденсаторов, начиная от операции формовки анодов и к6нчс1Я нанесением на полученные секции конденсаторов промежуточного контакт ного слоя. Известен способ изготовления оксидно-полупроводниковых конденсаторо применяемый на предприятиях отечественного радиодеталестроения, с помощью решеток, на рейках которых закреплены обрабатываемое анодов. Последние (в решетках) подвергаются формовке, пропитке раствором азотнокислого марганца, пиролизу, подформовке. Затем решетки разбираются на рейки для дальнейшей обработки анодов меньотм группами 3. . . Недостатком этого способа при изготовлении оксидно-полупроводниковых конденсаторов, отличающихся весьма малыми габаритами, является то, что обработка таких изделий требует высокой точности закрепления анодов на , сборки решеток и выполнения самих технологических опергщкй. При этом значительно затрудняется защита анодного вывода при пропитке и пиролизе анодов и нанесения промежуточного контактного слоя. В результате, изготовление малогибаритных конденсаторов таким способом характеризуется малой производительностью, низким выходом годных изделий и требует от оператора особых производственных навыков, что делает этот способ малоэффективным. Известна линия для изготовления малогабаритных оксидно-полупроводниковых конденсаторов, основанная на применении движущегося проволочного или фольгового носителя анодов, последовательно проходящего технологические устройства. Указанное техническое решение позволяет стабилизировать обработки, обеспечить тонность проведения отдельных операций. Сущность известного процесса заключается в следующем. Бесконечней лента рз танталовой фольги служит одновременно носителем анодов и подложкой для осаждения водной суспензии танталового порошка, образующего после спекания тело анодов. На полотне лентоносителя штамповкой получают п форацию длЯ перемещения, а на лепестках - углубления, в которых каплями осаждают суспензию танталового порошка в воде Спекание производится в среде инертного газа на установке, состоящей из двух проходных печей: горизонтальной - для предварительного спекания части порошка между собой и с подложкой, где лента движется прямолинейно и равномерно во избежание рассыпания порошка, и вертикальной для окончательного спекания анодов. По выходе из последней печи лентоноситель со спеченными анодами про ходит операцию маскирования, заключающуюся в том, что на каждый лепесток непосредственно за телом анода наносится узкая полоска силиконового клея, которая защищает лентоноситель при формовке анодов. Формовка анЬдов производится каскадным методом, при котором аноды на первой фазе формовки перемещаются под струями электролита, вытекающего из множества труб, расположенных вдоль движущегося лентоносителя При этом на трубы, расположенные в начале процесса, подается минимальное напряжение, а по мере их отдаления подаваемое на трубы напряжение растет вплоть до полного напряжения формовки. Вторая фаза формовки проходит в общей ванне при постоянном напряжении.. При этом сама танталовая лента находится выше электролита и не формуется. После формовки образуется катодная обкладка на заформованной поверх ности анода. Катодным телом конденсатора служит двуокись марганца MnOj нанесение которой производится путем пропитки заформованных пористых ано дов водным раствором нитрата марган ца с последующим его пиролитическим разложением при 350-400°С. Процесс пропитки осуществляется в щелевой ванне, раствор в которой удерживается силами поверхностного натяжения. Лноды проходят через щель ванны в горизонтальном положении, при этом полоски силиконового клея ограничивают зону пропитки. Пи ролиз осуществляется в проходной печи в атмосфере водяного пара. Пропитка, пиролиз а также подформовка проводятся в несколько цик лов, поэтому вдоль движущегося лентоносителя расположено несколько ус ройств для проведения указанных опе ради(й. И анесение промежуточного контакт ного слоя производится таким же путем, как и пропитка, но вместо раст вора нитрата марганца щелевая ванна заполняетТ я лакосажевой суспензией. Далее следуют операции по нанесе нию металлопокрытий на промежуточны контактный слой, пропайке катодного и приварке анодного выводов и т.д. до завершающих операций С21. Однако в известной линии отсутствует устройство для контроля основных электрических характеристик aнo дов после формовки непосредственно на линии. Такой контроль необходим как для определения оптимального режима формовки, так и для корректировки предыдущих технологических операций с целью повышения качества изготовляемых анодов. В линии защита анодного вывода от короткого зa мкaния при многократно повторяющихся операциях пропитки и пиролиза анодов недостаточно надежна ввиду того, что защитное покрытие наносится только на участки вывода, непосредственно примыкающие к аноду, что снижает качество и выход годнь1х изделий. В известной линии отсутствует устройство для обеспечения непрерывности работы линии при окончании лентоносителя и необходимости заправки нового, однако при отсутствии возможности перезаправки лентоносителя на ходу линии, не только снижается ее производительность, но возникает опасность порчи анодов, .находящихся в технологических устройствах без движения . Цель изобретения - повышение производительности, упрощение конструкции и повышение качества конденсаторов . Поставленная цель достигается тем, что линия для изготовления оксидно-полупроводниковых конденсаторов содержащая установленные последовательно по ходу технологического процесса устройства для формовки, пропитки, пиролиза и прдформовки анодов конденсаторов и механизм нанесения промежуточного контактного слоя на аноды конденсаторов через которые проходит лентоноситель с закрепленными на нем анодами конденсаторов; снабжена устройством сигнализации окончания лентоносителя, расположенным перед устройством формовки, устройством контроля электрических параметров анодов конденсаторов, установленным после устройства формовки и механизмом нанесе зия защитного покрытия на лентоноситель, установленным перед устройством пиролиза. Устройство сигнализации окончания лентоносителя снабжено датчиком окончания лентоносителя, петлевым накопителем лентоносителя и датчигками наличия лентоносителя в петлевом накопителе, причем датчик окончания лентоносителя снабжен рычагом с роликом, опирающимся на лентоноситель, а петлевой накопитель снабжен направляющими и установленным в них ползуном, подвешенным на петле лентоносителя с возможностью взаимодействия с датчиками наличия лентоносителя в петлевом накопителе.

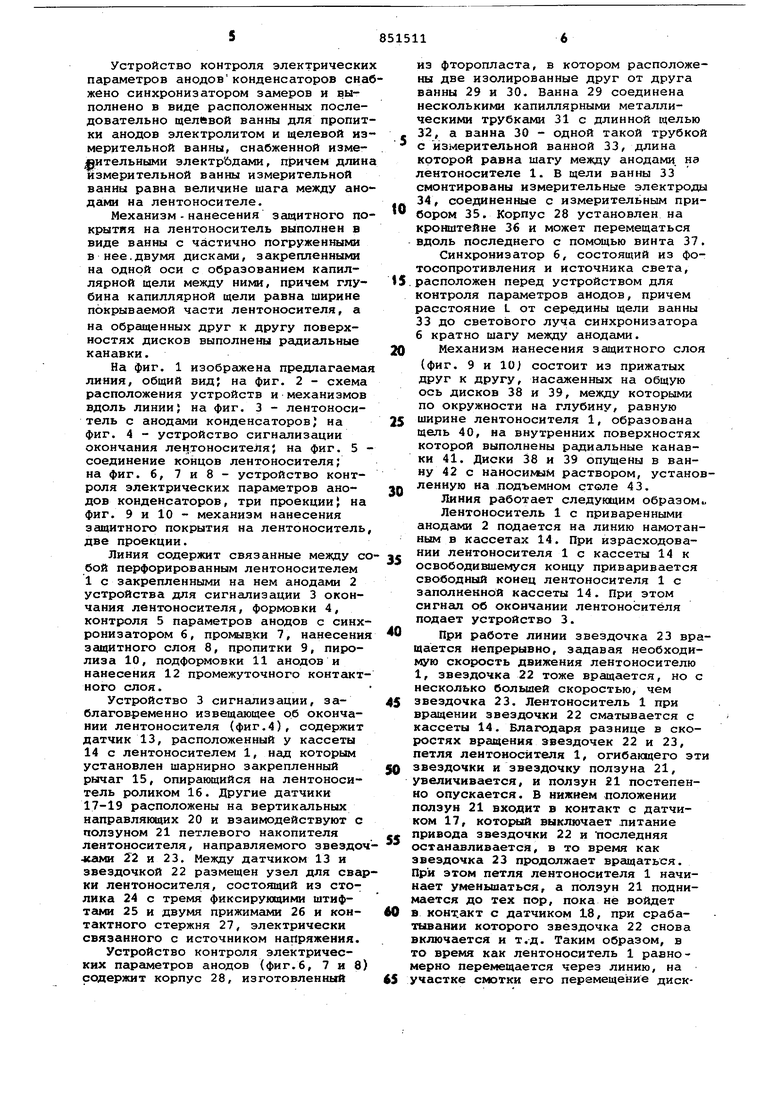

Устройство контроля электрических параметров анодовконденсаторов снабжено синхронизатором замеров и выполнено в виде расположенных последовательно щелевой ванны для пропитки анодов электролитом и щелевой измерительной ванны, снабженной измерительными электрЬдами, причем длина измерительной ванны измерительной ванны равна величине шага между аиодами на лентоносителе.

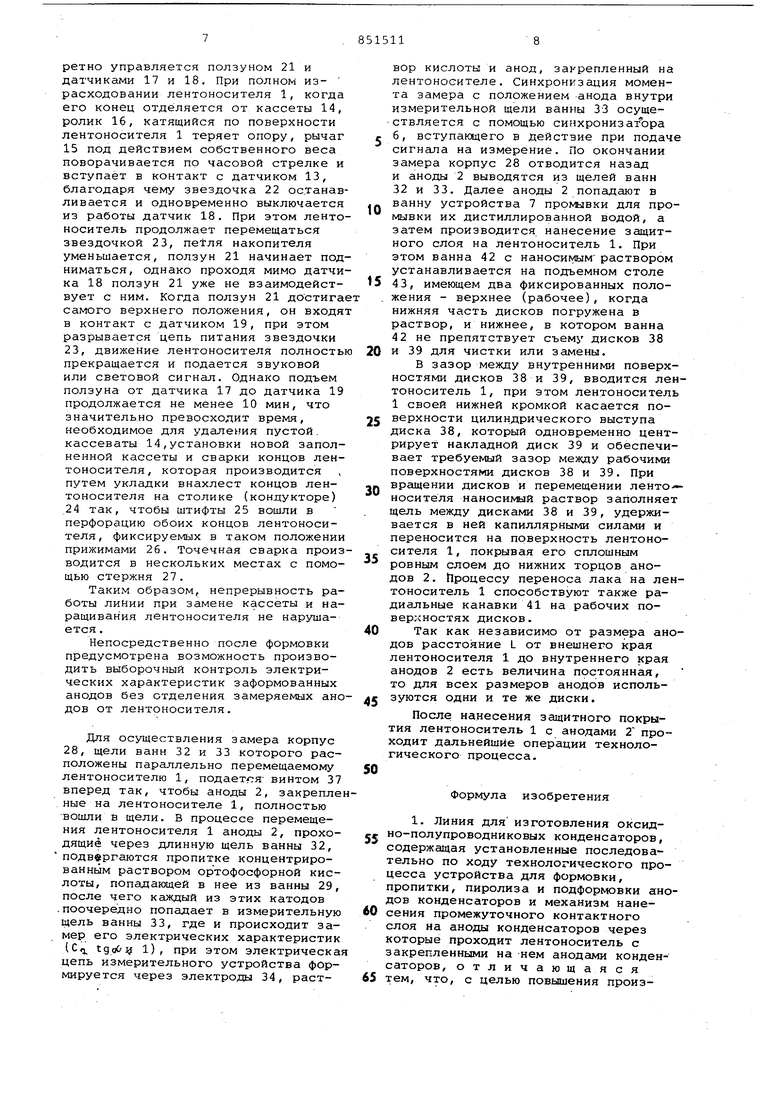

Механизм - нанесения защитного покрытия на лентоноситель выполнен в виде ванны с частично погруженными в нее.двумя дисками, закрепленными на одной оси с образованием капиллярной щели между ними, причем глубина капиллярной щели равна ширине покрываемой части лентоносителя, а

на обрсиценных друг к другу поверхностях дисков выполнены радиальные канавки.

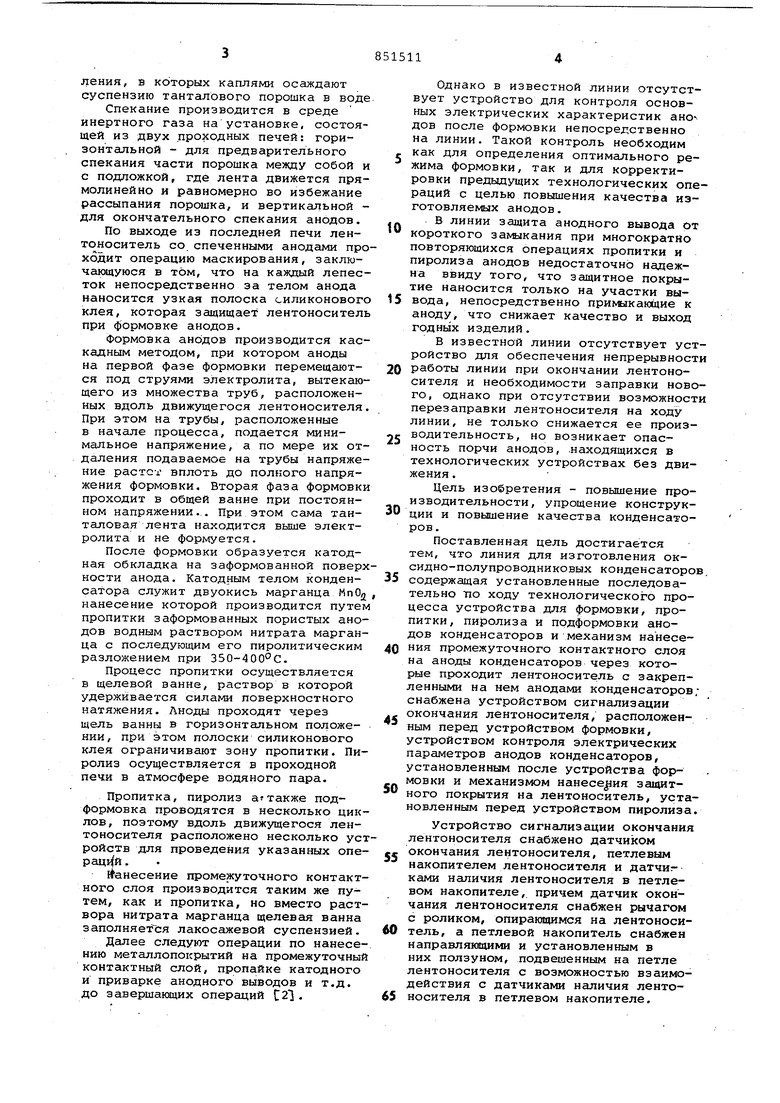

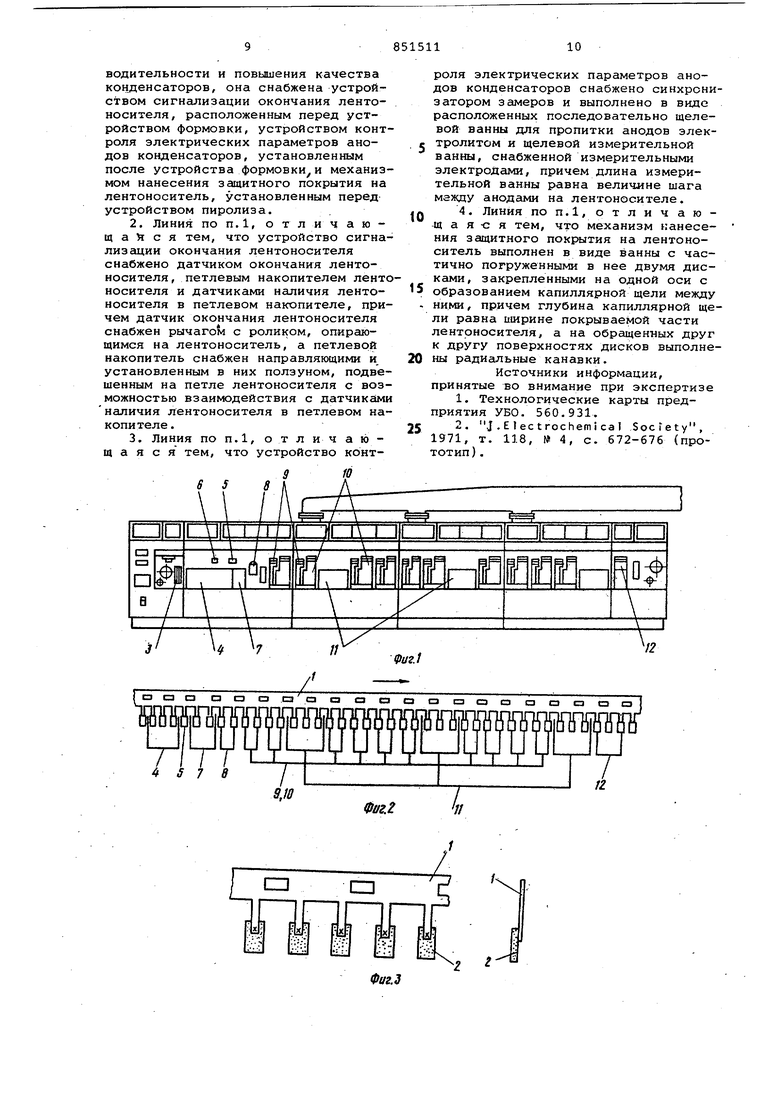

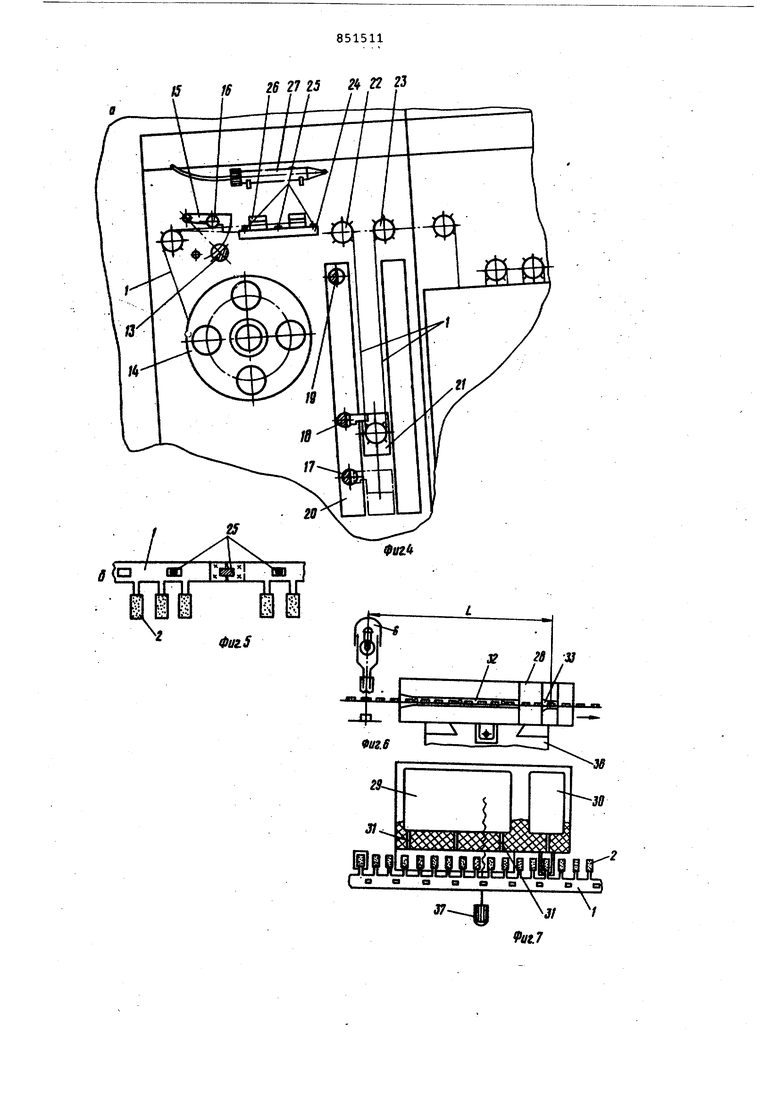

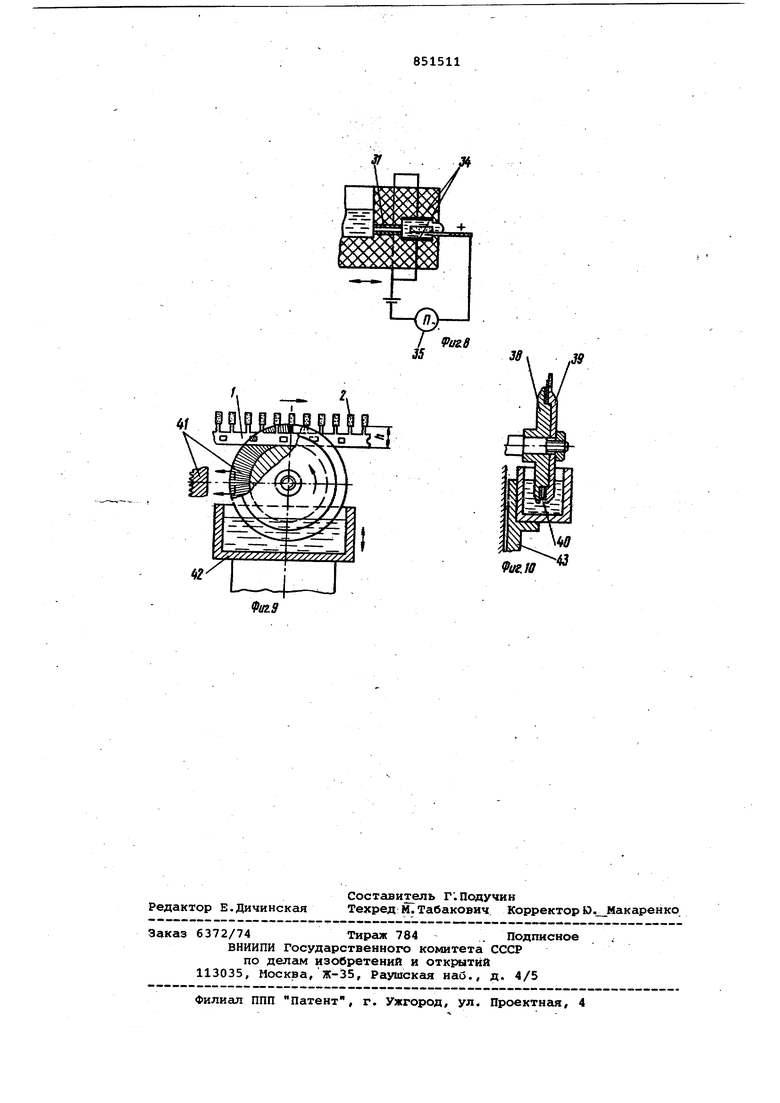

На фиг. 1 изображена предлагаемая линия, общий вид; на фиг. 2 - схема расположения устройств и механизмов вдоль линии; на фиг. 3 - лентоноситель с анодами конденсаторов; на фиг. 4 - устройство сигнализации окончания лентоносителя; на фиг. 5 соединение концов лентоносителя; на фиг. 6, 7 и 8 - устройство контроля электрических параметров анодов конденсаторов, три проекции} на фиг. 9 и 10 - механизм нанесения защитного покрытия на лентоноситель, две проекции.

Линия содержит связанные между собой перфорированным лентоносителем 1 с закрепленными на нем анодами 2 устройства для сигнализации 3 окончания лентоносителя, формовки 4, контроля 5 параметров анодов с синхронизатором 6, промыв.ки 7, нанесения защитного слоя 8, пропитки 9, пиролиза 10, подформовки 11 анодов и нанесения 12 промежуточного контактного слоя.

Устройство 3 сигнализации, заблаговременно извещающее об окончании лентоносителя (фиг.4), содержит датчик 13, расположенный у кассеты 14 с лентоносителем 1, нгщ которым установлен шарнирно закрепленный рычаг 15, опирающийся на лентоноситель роликом 16. Другие датчики 17-19 расположены на вертикальных направляющих 20 и взаимодействуют с ползуном 21 петлевого накопителя лентоносителя, направляемого звездоч-ками 22 и 23. Между датчиком 13 и звездочкой 22 размещен узел для сварки лентоносителя, состоящий из столика 24 с тремя фиксирукяцими штифтсши 25 и двумя прижимами 26 и контактного стержня 27, электрически связанного с источником напряжения.

Устройство контроля электрических параметров анодов (фиг.6, 7 и 8) содержит корпус 28, изготовленный

из фторопласта, в котором расположены две изолированные друг от друга ванны 29 и 30. Ванна 29 соединена несколькими капиллярными металлическими трубками 31 с длинной щелью 32, а ванна 30 - одной такой трубко с измерительной ванной 33, длина которой равна шагу между анодами, нэ лентоносителе 1. В щели ванны 33 смонтированы измерительные электрод 34, соединенные с измерительным прибором 35. Корпус 28 установлен на кронштейне 36 и может перемещаться вдоль последнего с помощью винта 37

Синхронизатор 6, состоящий из фотосопротивления и источника света, .расположен перед устройством для контроля параметров анодов, причем расстояние L от середины щели ванны 33 до светового луча синхронизатора 6 кратно шагу между анодами.

Механизм нанесения защитного слоя

(фиг. 9 и 10) состоит из прижатых друг к другу, насаженных на общую ось дисков 38 и 39, между которыми по окружности на глубину, равную ширине лентоносителя 1, образована щель 40, на внутренних поверхностях которой выполнены радиешьные канавки 41. Диски 38 и 39 опущены в ванну 42 с наносикым раствором, устаноленную на подъемном столе 43.

Линия работает следующим образом Лентоноситель 1 с приваренными анодами 2 подается на линию намотанным в кассетах 14. При израсходовании лентоносителя 1 с кассеты 14 к освободившемуся концу приваривается свободный конец лентоносителя 1 с заполненной кассеты 14. При этом сигнал об окончании лентоносителя подает устройство 3.

При работе линии звездочка 23 вращается непрерывно, задавая необходимую скорость движения лентоносителю 1, звездочка 22 тоже вращается, но с несколько болзыией скоростью, чем звездочка 23. Лентоноситель 1 при вращении звездочки 22 сматывается с кассеты 14. Благодаря разнице в скоростях вращения звездочек 22 и 23, петля леитоносйтеля 1, огибающего эт звездочки и звездочку ползуна 21, увеличивается, и ползун 21 постепенно опускается. В нижнем положении ползун 21 входит в контакт с датчиком 17, который выключает .питание привода звездочки 22 и последняя останавливается, в то время как звездочка 23 продолжает вращаться. При этом петля лентоносителя 1 начинает уменьшаться, а ползун 21 поднимается до тех пор, пока не войдет в контакт с датчиком 18, при срабатывании которого звездочка 22 снова включается и т.д. Таким образом, в то время как лентоноситель 1 равномерно перемещается через линию, на участке смотки его перемещение дискретно управляется ползуном 21 и датчиками 17 и 18. При полном израсходовании лентоносителя 1, когда его конец отделяется от кассеты 14, ролик 16, катящийся по поверхности лентоносителя 1 теряет опору, рычаг 15 под действием собственного веса поворачивается по часовой стрелке и вступает в контакт с датчиком 13, благодаря чему звездочка 22 останавливается и одновременно выключается из работы датчик 18. При этом лентоноситель продолжает перемещаться звездочкой 23, петля накопителя уменьшается, ползун 21 начинает подниматься, однако проходя мимо датчика 18 ползун 21 уже не взаимодействует с ним. Когда ползун 21 достига самого верхнего положения, он входя в контакт с датчиком 19, при этом разрывается цепь питания звездочки 23, движение лентоносителя полность прекращается и подается звуковой или световой сигнал. Однако подъем ползуна от датчика 17 до датчика 19 продолжается не менее 10 мин, что значительно превосходит время, необходимое для удалеьия пустой. кассеваты 14,установки новой заполненной кассеты и сварки концов лентоносителя, которая производится , путем укладки внахлест концов лентоносителя на столике (кондукторе) 24 так, чтобы штифты 25 вошли в перфорацию обоих концов лентоносителя, фиксируемых в таком положении прижимами 26. Точечная сварка производится в нескольких местах с помощью стержня 27.

Таким образом, непрерывность работы линии при замене кассеты и наращивания лентоносителя не нарушается .

Непосредственно после формовки предусмотрена возможность производить выборочный контроль электрических характеристик заформованных анодов без отделения замеряемых анодов от лентоносителя.

Для осуществления замера корпус 28, щели ванн 32 и 33 которого расположены параллельно перемещаемому лентоносителю 1, подает я- винтом 37 вперед так, чтобы аноды 2, закрепленые на лентоносителе 1, полностью вошли в щели, в процессе перемещения лентоносителя 1 аноды 2, проходящие через длинную щель ванны 32, подвергаются пропитке концентрированным раствором ортофосфорной кислоты, попадающей в нее из ванны 29, после чего каждый из этих катодов .поочередно попадает в измерительную щель ванны 33, где и происходит замер его электрических характеристик (C.j tgoOiij 1), при этом электрическа цепь измерительного устройства формируется через электроды 34, раствор кислоты и анод, закрепленный на лентоносителе. Синхронизация момента замера с положением анода внутри измерительной щели ванны 33 осуществляется с помощью синхронизатЪра 6, вступающего в действие при подаче сигнала на измерение. По окончании замера корпус 28 отводится назад и аноды 2 выводятся из щелей ванн 32 и 33. Далее аноды 2 попадают в ванну устройства 7 промавки для проливки их дистиллированной водой, а затем производится нанесение защитного слоя на лентоноситель 1, При этом ванна 42 с наносимым раствором устанавливается на подьемном столе 43, имеющем два фиксированных положения - верхнее (рабочее), когда нижняя часть дисков погружена в раствор, и нижнее, в котором ванна 42 не препятствует съему дисков 38 и 39 для чистки или замены,

В зазор между внутренними поверхностями дисков 38 и 39, вводится лентоноситель 1, при этом лентоноситель 1 своей нижней кромкой касается поверхности цилиндрического выступа диска 38, который одновременно центрирует накладной диск 39 и обеспечивает требуемый зазор между рабочими поверхностями дисков 38 и 39. При вргицении дисков и перемещении лентоносителя наноскмай раствор заполняет щель между дисками 38 и 39, удерживается в ней капиллярными силами и переносится на поверхность лентоносителя 1, покрывая его сплошным ровным слоем до нижних торцов анодов 2. Процессу переноса лака на лентоноситель 1 способствуют также радиальные канавки 41 на рабочих поверхностях дисков.

Так как независимо от размера анодов расстояние L от внешнего края лентоносителя 1 до внутреннего края анодов 2 есть величина постоянная, то для всех размеров анодов используются одни и те же диски.

После нанесения защитного покрытия лентоноситель 1 с анодами 2 проходит дальнейшие операции технологического процесса.

Формула изобретения

наличия лентоносителя в петлевом накопителе .

5 образованием капиллярной щели между - ними, причем глубина капиллярной щели равна ширине покрываемой части лентоносителя, а на обращенных друг к другу поверхностях дисков выполнены радиальные канавки.

Источники информации, принятые во внимание при экспертизе

5 1971, т. 118, № 4, с. 672-676 (прототип) .

IS 16 262725 f« и p

Фиг.5

Авторы

Даты

1981-07-30—Публикация

1979-10-02—Подача