Изобретение относится к порошковой металлургии, в частности, к устройствам для электрохимической металлизации порошков, применение которых включает, но не ограничивается изготовлением катализаторов, магнитных припоев, пигментов, наполнителей магнитных электропроводных эластомеров, магнитных порошков для записывающих устройств, порошков как компонентов для пиротехнических составов, создании многослойных порошковых сплавов.

Известны различные способы и варианты аппаратурного оформления процесса проведения электрохимической металлизации магнитных порошков. Описан процесс для электрометаллизации тонких частиц посредством суспензирования проводящих частиц в электролите, содержащем ионы осаждаемого металла. Электрометаллизация осуществляется посредством пропускания постоянного тока через суспензии проводящих порошков размером от 0,1-10 мкм, в которых частицы, перемещаемые потоком циркулирующей жидкости, входят в соприкосновение с катодом, но не достигают анода. Поток жидкости может создаваться как ротором, так и насосом. Катод - пластина, с которой соприкасаются металлизируемые частицы (патент US 4908106, МПК C25D 7/00, 13.04.1990). Недостатком является аномально низкое время контакта частиц с катодом вследствие большой неопределенности столкновения частиц с катодом.

Известен способ электролитического капсулирования проводящих сыпучих порошковых материалов никелем или другими металлами в автоматизированном центрифужном аппарате. Частицы скользят по поверхности катода и выводятся из зоны металлизации (патент US 5565079, МПК C25D 1/00, 15.10.1996). Недостатком метода является низкая вероятность контакта частиц с катодом.

Известен способ электрометаллизации поверхностей порошковых материалов вне зависимости от размера частиц и с высокой скоростью процесса, который имеет циклический характер и состоит, как минимум, из 3-х независимых стадий в каждом цикле работы: перемешивание, седиментация, электрометаллизация. Стадия перемешивания начинается сразу после электроосаждения, причем проводится с достаточной интенсивностью, чтобы диспергировать частицы и разорвать связи, которые сформировались в седиментационном слое посредством нарастания металлической оболочки во время электроосаждения (патент US 6010610, МПК C25D 7/00, 04.01.2000). Способ является достаточно простым, однако, как указывают авторы, велика вероятность образования агрегатов порошков во время металлизации в неподвижном слое, что впоследствии требует проводить стадию диспергирования.

Для предотвращения слипания частиц при электрометаллизации порошковых материалов известен способ, осуществляемый в контейнере с псевдоожиженным слоем, который создается с помощью вибрации (патент US 6254757, МПК C25D 7/00, 03.07.2001). Недостатком является снижение вероятности контакта частиц с катодом в режиме псевдоожиженного слоя.

Известен способ и аппарат для проведения электролитической обработки порошковых материалов, в частности, ультратонких порошков с размерами частиц в нано-области или в области долей микрона при планетарном вращении проточной электролитической ячейки. Планетарное вращение ячейки создает ценробежную силу, под действием которой порошковый материал собирается и непрерывно перемешивается, что делает электрометаллизацию однородной. Массив электродов и система с роликовым контактом позволяют приложить электрический потенциал только на те электроды, которые находятся в контакте с обрабатываемым порошковым материалом (патент US 2002179430, МПК C25D 17/00, 05.12.2002). Способ обеспечивает и прижатие порошка к катоду и перемешивание порошка, однако аппаратурное оформление очень сложное, и процесс металлизации протекает в периодическом режиме.

Известен способ обработки электропроводящих наночастиц посредством использования электрохимической ячейки для динамической переработки. Способ реализуется посредством простой конструкции при перемешивании мешалкой частиц суспензии (патент US 2009145772, МПК C02F 1/461, 11.06.2009). Существенным недостатком является малая степень металлизации частиц и высокая степень нанесения покрытия на катод.

Известен способ и аппарат (патент US 2003038034, МПК C25D 5/00, 17.02.2003), взятый нами за прототип, для микрокапсулирования и электроосаждения покрытий на порошки ферромагнитных и магнитомягких материалов с размерами частиц в доли микрона или в нано-области. Аппарат является непрерывно функционирующей вращающейся проточной системой, включающей вертикальную вращающуюся ячейку. Ячейка включает кольцевой электрод, расположенный на стенке сосуда ячейки. Вращающаяся ячейка в общем виде представляет собой тороидальный магнит или кольцевой массив магнитов (перманентных магнитов или электромагнитных катушек), расположенных внутри кольцевого катода в сосуде для переменного выставления частиц порошка на лицевую часть катодного кольца и электроосаждения на данные частицы с последующей переориентацией в результате следующего выставления. Недостатком является сложная конструкция, связанная с вращением катода.

Задачей настоящего изобретения является разработка простого эффективного способа и устройства для электрохимической металлизации магнитных порошков с целью повышения скорости и равномерности нанесения металлического покрытия на частицах порошка для защиты их поверхности от коррозии, и улучшения их электропроводящих свойств.

Поставленная задача достигается тем, что способ электрохимической металлизации магнитных порошков, включающий загрузку порошка в емкость электролизера, заполнение емкости электролитом и перемешивание посредством воздействия магнитного поля, создаваемого магнитом или каскадом магнитов с обеспечением нанесения покрытия на частицы порошка, отличающийся тем, что после загрузки порошка в емкость электролизера, под которым размещен вращающийся магнит или каскад вращающихся магнитов, вводят катод таким образом, чтобы порошок соприкасался с его оголенной частью, после чего включают вращающийся магнит или каскад вращающихся магнитов с обеспечением электрического контакта между катодом и массой частиц, а также между отдельными частицами, заполняют емкость электролитом, вводят в верхний слой электролита анод, выполненный из осаждаемого материала или графита, включают источник тока и осуществляют перемешивание посредством вращающегося магнитного поля, созданного вращающимся в разных плоскостях магнитом или каскадом магнитов, таким образом, что обеспечивает удерживание частиц порошка вблизи катода с одновременным вращением каждой частицы, причем для создания магнитного поля используют постоянный магнит или электромагнит. Для реализации указанного способа предложено устройство для электрохимической металлизации магнитного порошка, содержащее емкость из неэлектропроводного материала для размещения в ней порошка и электролита, магнит или каскад магнитов, катод, анод и источник тока, отличающийся тем, что катод, выполненный в виде графитового стержня и содержащий, изолированную от контакта с раствором часть и оголенную часть на нижнем конце для обеспечения контакта с порошком, размещен в емкости из неэлектропроводного материала, анод из осаждаемого металла или графита выполнен с возможностью введения его в верхний слой электролита, при этом под дном емкости из неэлектропроводного материала размещен вращающийся магнит или каскад вращающихся магнитов, выполненные с возможностью вращения в разных плоскостях, причем анод выполнен в виде цилиндра, пластины, стержня или щетки.

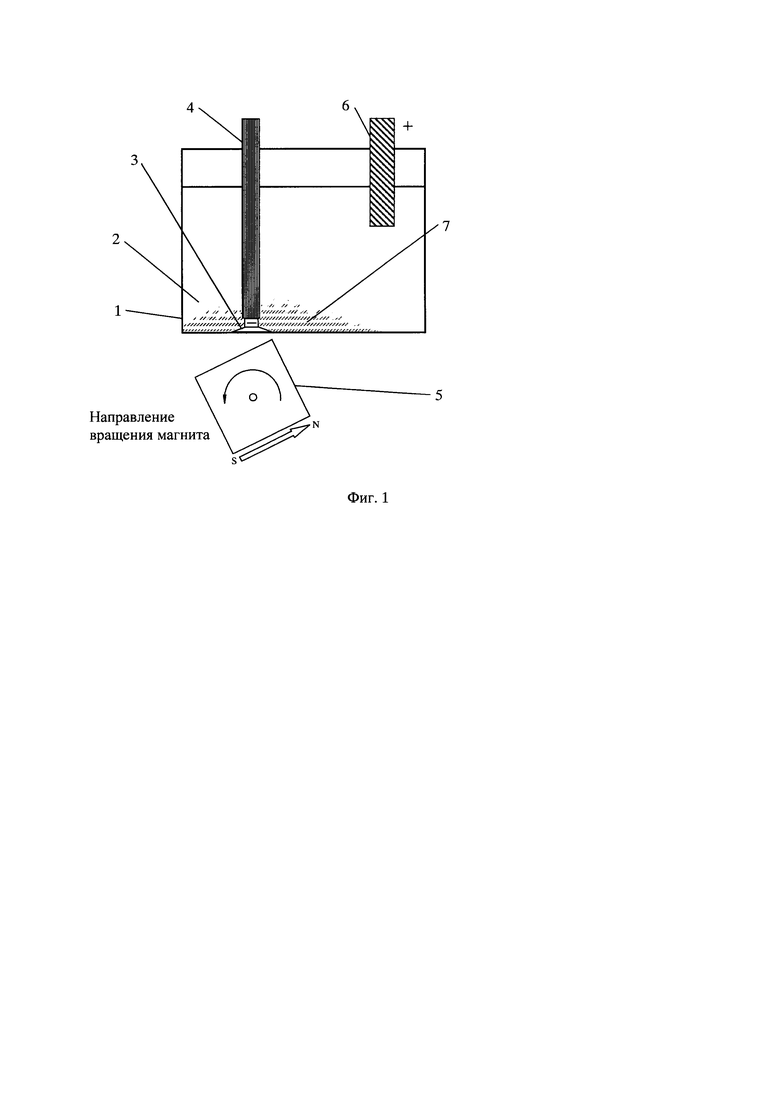

На Фиг. 1 приведена схема устройства, где 1 - емкость из неэлектропроводного материала, 2 -электролит, 3 - катод, 4 - изоляционное покрытие катода от контакта с раствором, 5 -. вращающийся магнит, 6 - анод.

Предназначенный для металлизации магнитный порошок помещают в емкость, устанавливаемую на столик, вводят катод до контакта с порошком, включают систему вращающихся магнитов, в емкость заливают раствор электролита, в верхний слой электролита опускают анод и включают источник тока.

Вращающееся магнитное поле, создаваемое вращающимся магнитом (системой вращающихся магнитов), создает тесный контакт порошка с катодом, обеспечивает непрерывное перемешивание массы порошка вблизи катода и, что особенно важно, одновременно заставляет индивидуальные частицы порошка вращаться, оставаясь в электрическом контакте друг с другом, в результате чего электрохимическое осаждение металла происходит на непрерывно вращающиеся частицы, чем обеспечивается равномерность и непрерывность покрытия и при этом не происходит осаждения покрытия на катод (Фиг. 1).

Достоинствами предлагаемого устройства является простота конструкции, интенсивность перемешивания, легкость контроля, а также возможность его автоматизации.

Техническим результатом является значительное улучшение электропроводящих свойств металлизируемого порошка за счет равномерности покрытия. Известно, что мелкодисперсные порошки металлов, в частности порошки железа, подвержены коррозии и, как следствие, демонстрируют значительно более низкую способность проводить электрический ток, что делает необходимой защиту поверхности с помощью другого металла с более низким сопротивлением и высокой коррозионной стойкостью.

Для иллюстрации эффективности электрохимической металлизации согласно предлагаемому изобретению были проведены эксперименты по нанесению меди и никеля на порошок карбонильного железа марки Р-10 со сферическими частицами размером 3-8 мкм с последующим измерением значений активного сопротивления R у исходного вещества и продуктов металлизации при разных давлениях. Измерения проводились на установке в виде цилиндра с поршнем, который создает давление на порошок с разным усилием. При этом при каждой нагрузке измеряется электрическое сопротивление. Установка создана на основе Омметра марки МСР "BR 2820" LCR METER как описано в статье «Влияние высоковольтной обработки порошковых композиций состава Fe-Ti-С и Fe-Ti-В-С на изменение их электрического сопротивления» О.Н. Сизоненко, Э.И. Тафтай, Н.С. Присташ, А.Д. Зайченко, А.С. Торпаков // Электрические контакты и электроды. Сер.: Композиционные, слоистые и градиентные материалы и покрытия. - 2014. - 2014. - С. 129-133.

На основании полученных данных были рассчитаны значения удельного сопротивления ρ по формуле:

где

где

S - площадь сечения оправы, содержащей порошковый образец

l - расстояние между контактами

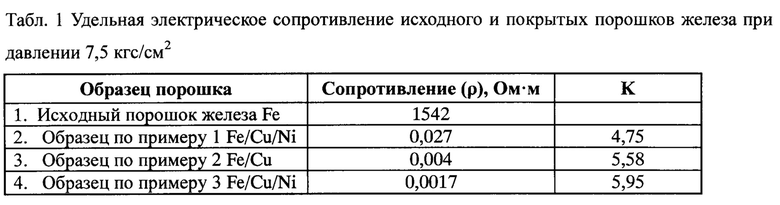

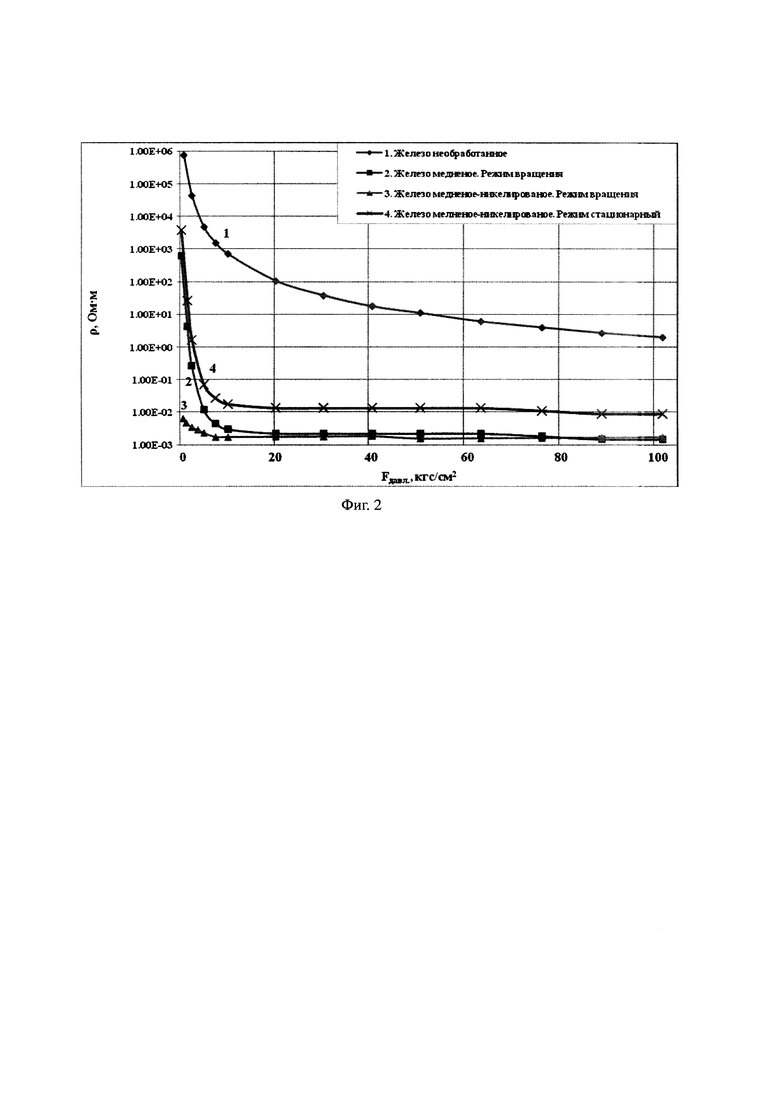

Проведены сравнительные измерения способности проводить электрический ток у порошков необработанного карбонильного железа, порошка карбонильного железа с медным покрытием, а также никелированного карбонильного железа с медным подслоем. Результаты экспериментов приведены ниже на графиках зависимости удельного сопротивления порошковых образцов ρ от силы давления Fдавл. (Фиг. 2) и в таблице1. На графике 1 приведены кривые зависимости изменения электрического сопротивления от давления сжатия порошка при измерении, где:

(1) необработанный порошок карбонильного железа (частицы сферические, 3-8 мкм),

(2) медненный порошок карбонильного железа (1% Cu) в режиме вращения магнита,

(3) порошок карбонильного железа с двухслойным медно-никелевым покрытием (1% Cu, 2,5% Ni) в режиме вращения магнита,

(4) порошок карбонильного железа с двухслойным медно-никелевым покрытием (0,5% Cu, 0,5% Ni) покрытого в режиме механической мешалки.

Для количественного сравнения электрического сопротивления различных порошков было выбрано среднее давление 7.5 кгс/см2, при котором получается минимальный разброс данных при измерении сопротивления, приведенных в таблице 1.

Индекс K - индекс изменения удельного сопротивления, отражающий улучшение качества металлизированного порошка относительно исходного материала и рассчитываемый по формуле:

К=lg (ρ0/ρ), где

ρ0 и ρ - удельные сопротивления исходного материала и продукта металлизации соответственно.

Загрузка порошка зависит от количества вращающихся магнитов в каскаде и размера емкости электолизера. В приведенных примерах использовали электролизер емкостью 500 мл. Степень удаления анода от металлизируемого порошка варьируется в зависимости от специфики анодного процесса и агрессивности веществ, образующихся на аноде.

Порядок проведения экспериментов по металлизации изложен в примерах 1-3. Пример 1 - сравнительные данные без вращения магнита. Примеры 2, 3 - с вращением магнита

Пример 1. Меднение и никелирование в режиме стационарного магнита (сравнительный пример).

В емкость (1) объемом 500 мл загружают 50 г порошка железа (7) (частицы сферические со средним размером 3-8 мкм) и заливают электролит (2), представляющий собой раствор 5 г хлорида аммония 1 г этилендиаминтетрауксусной кислоты и 0,75 г полиэтиленоксида в 200 мл дистиллированной воды (рН ≈7). В верхний слой электролита опускают медный анод, выполненный в виде щетки (6). Емкость устанавливают в установку со стационарно установленным под дном магнитом (7), в емкости устанавливают катод (3), таким образом, чтобы порошковый материал (7) соприкасался с его оголенной частью. Проводится процесс меднения без вращения магнита. Перемешивание железного порошка проводят механической мешалкой, погруженной в порошок, со скоростью вращения 120 об/мин в течение 90 мин. Степень осаждения меди 0,5% от массы железного порошка.

На второй стадии ведут процесс никелирования. В емкость заливают 300 мл электролита (2), представляющего собой насыщенный раствор хлорида никеля в этиленгликоле, в верхний слой электролита опускают графитовый анод, выполненный в виде стержня с сечением 1 см2, подают ток на электролизер и включают погруженную в порошок стеклянную механическую мешалка (скорость вращения 120 об/мин). Процесс ведут в течение 38 минут при плотности тока 10,0 А/дм2 (из расчета на размер пятна). После окончания процесса порошок выгружают, промывают дистиллированной водой и спиртом и сушат при 50°С.

Степень осаждения - 0,5% никеля от массы исходного порошка карбонильного железа.

Наблюдается локальная агрегация (слипание) частиц порошка.

Пример 2. Меднение в режиме вращающегося магнита.

В емкость электолизера (1) объемом 500 мл загружают 50 г порошка железа (7) (частицы сферические со средним размером 3-8 мкм), под дном которой расположен магнит (5) с электроприводом. В емкости устанавливают катод (3) таким образом, чтобы порошковый материал соприкасался с его оголенной частью, и включают вращающийся магнит (скорость вращения магнита в данном исполнении равна 60 об/мин и не ограничивается данным значением). В емкость заливают электролит (2), представляющий собой раствор 5 г хлорида аммония 1 г этилендиаминтетрауксусной кислоты и 0,75 г полиэтиленоксида в 200 мл дистиллированной воды (рН ≈7), в верхний слой электролита опускают медный анод, выполненный в виде щетки (6) и подают ток на электролизер. Процесс ведут в течение 90 минут при среднем значении плотности тока 9,0 А/дм2 (из расчета на размер пятна). В ходе металлизации медь анода растворяется в электролите и наносится на поверхность металлизируемого порошка. После окончания процесса порошок выгружают, промывают дистиллированной водой и спиртом и сушат при 50°С.

Степень осаждения - 1% меди от массы исходного порошка карбонильного железа.

Пример 3. Никелирование в режиме вращающегося магнита.

В емкость (1) объемом 500 мл загружают все количество порошка железа (7), подвергшегося меднению в примере 2. В емкости устанавливают катод (3), таким образом, чтобы порошковый материал соприкасался с его оголенной частью и включают вращающийся магнит (5) (скорость вращения магнита в данном исполнении равна 60 об/мин и не ограничивается данным значением). В емкость заливают 300 мл электролита (2), представляющего собой насыщенный раствор хлорида никеля в этиленгликоле, в верхний слой электролита опускают графитовый анод, выполненный в виде стержня с сечением 1 см2 и подают ток на электролизер. Процесс ведут в течение 38 минут при плотности тока 10,0 А/дм2 (из расчета на размер пятна). После окончания процесса порошок выгружют, промывают дистиллированной водой и спиртом и сушат при 50°С.

Степень осаждения - 2,5% никеля от массы исходного порошка карбонильного железа.

Из результатов, представленных в таблице 1 следует, что порошок, полученный на установке в режиме перемешивания порошка магнитным полем при вращении магнитов, демонстрирует лучшие результаты по электропроводности в сравнении с порошком, полученным без вращения магнитов. Реализация предложенного способа по сравнению со сравнительным, осуществляемым без перемешивания магнитным полем, позволяет увеличить коэффициент К с 4,75 (оп. 1) до 5,95 (оп. 3) при проведении меднения-никелирования порошкового материала и с 4,75 (оп. 1) при проведении меднения-никелирования до 5,58(оп. 2) при проведении только меднения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО НИКЕЛЕВОГО ПОКРЫТИЯ С КВАЗИКРИСТАЛЛИЧЕСКИМИ ЧАСТИЦАМИ | 2011 |

|

RU2478739C1 |

| Установка для гальванических покрытий порошков магнитных материалов | 1981 |

|

SU1039986A1 |

| Устройство для электрохимической металлизации порошков | 1982 |

|

SU1183296A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЭЛЕКТРОЛИЗОМ В ДВУХСЛОЙНОЙ ВАННЕ | 1991 |

|

RU2023059C1 |

| ПРИГОТОВЛЕНИЕ ВАНАДИЕВОГО ЭЛЕКТРОЛИТА С ПОМОЩЬЮ АСИММЕТРИЧНЫХ ЭЛЕКТРОЛИЗЕРОВ ВОССТАНОВЛЕНИЯ ВАНАДИЯ И ИСПОЛЬЗОВАНИЕ АСИММЕТРИЧНОГО ЭЛЕКТРОЛИЗЕРА ВОССТАНОВЛЕНИЯ ВАНАДИЯ ДЛЯ ВОССТАНОВЛЕНИЯ БАЛАНСА СОСТОЯНИЯ ЗАРЯДА ЭЛЕКТРОЛИТОВ РАБОТАЮЩЕЙ ВАНАДИЕВОЙ ВОССТАНОВИТЕЛЬНО-ОКИСЛИТЕЛЬНОЙ БАТАРЕИ | 2000 |

|

RU2251763C2 |

| Способ получения композиционного электрохимического покрытия на основе меди с добавлением частиц электроэрозионной свинцовой бронзы | 2021 |

|

RU2780609C1 |

| Установка для нанесения гальванических покрытий на порошковые материалы | 1980 |

|

SU956634A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛОВ | 2019 |

|

RU2719211C1 |

| Устройство для электролитического плакирования порошков | 1983 |

|

SU1125103A1 |

| Способ получения высокодисперсных магнитных порошков | 1981 |

|

SU956627A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для электрохимической металлизации порошков. Способ электрохимической металлизации магнитных порошков, включающий загрузку порошка в емкость электролизера, после загрузки порошка в емкость электролизера, под которым размещен вращающийся магнит или каскад вращающихся магнитов, вводят катод таким образом, чтобы порошок соприкасался с его оголенной частью. Включают вращающийся магнит или каскад вращающихся магнитов с обеспечением электрического контакта между катодом и массой частиц, а также между отдельными частицами и заполняют емкость электролитом. Вводят в верхний слой электролита анод, выполненный из осаждаемого материала или графита, включают источник тока и осуществляют перемешивание посредством вращающегося магнитного поля, созданного вращающимся в разных плоскостях магнитом или каскадом магнитов, таким образом, что обеспечивают удерживание частиц порошка вблизи катода с одновременным вращением каждой частицы. Устройство для электрохимической металлизации магнитного порошка содержит емкость из неэлектропроводного материала для размещения в ней порошка и электролита, под дном которой размещен вращающийся магнит или каскад вращающихся магнитов, выполненные с возможностью вращения в разных плоскостях, катод, анод и источник тока. Катод выполнен в виде графитового стержня и содержит изолированную от контакта с раствором часть и оголенную часть на нижнем конце для обеспечения контакта с порошком, а анод из осаждаемого металла или графита выполнен с возможностью введения его в верхний слой электролита. Обеспечивается улучшение электропроводящих свойств порошка за счет равномерности покрытия. 2 н. и 3 з.п. ф-лы, 1 табл., 2 ил., 3 пр.

1. Способ электрохимической металлизации магнитного порошка, включающий загрузку порошка в емкость электролизера, заполнение емкости электролитом и перемешивание посредством воздействия магнитного поля, создаваемого магнитом или каскадом магнитов с обеспечением нанесения покрытия на частицы порошка, отличающийся тем, что после загрузки порошка в емкость электролизера, под которым размещен вращающийся магнит или каскад вращающихся магнитов, вводят катод таким образом, чтобы порошок соприкасался с его оголенной частью, после чего включают вращающийся магнит или каскад вращающихся магнитов с обеспечением электрического контакта между катодом и массой частиц, а также между отдельными частицами, заполняют емкость электролитом, вводят в верхний слой электролита анод, выполненный из осаждаемого материала или графита, включают источник тока и осуществляют перемешивание посредством вращающегося магнитного поля, созданного вращающимся в разных плоскостях магнитом или каскадом магнитов, таким образом, что обеспечивают удерживание частиц порошка вблизи катода с одновременным вращением каждой частицы.

2. Способ по п. 1, отличающийся тем, что для создания магнитного поля используют постоянный магнит или электромагнит.

3. Устройство для электрохимической металлизации магнитного порошка, содержащее емкость из неэлектропроводного материала для размещения в ней порошка и электролита, магнит или каскад магнитов, катод, анод и источник тока, отличающееся тем, что катод, выполненный в виде графитового стержня и содержащий изолированную от контакта с раствором часть и оголенную часть на нижнем конце для обеспечения контакта с порошком, размещен в емкости из неэлектропроводного материала, анод из осаждаемого металла или графита выполнен с возможностью введения его в верхний слой электролита, при этом под дном емкости из неэлектропроводного материала размещен вращающийся магнит или каскад вращающихся магнитов, выполненные с возможностью вращения в разных плоскостях.

4. Устройство по п. 3, отличающееся тем, что магнит представляет собой постоянный магнит или электромагнит.

5. Устройство по п. 3, отличающееся тем, что анод выполнен в виде цилиндра, пластины, стержня или щетки.

| US 6890412 B2, 10.05.2005 | |||

| Устройство для электрохимической металлизации порошков | 1982 |

|

SU1183296A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКИ | 2012 |

|

RU2486990C1 |

| Дугогасительное устройство | 1960 |

|

SU139352A1 |

| Устройство для нанесения электрохимических покрытий | 1989 |

|

SU1673649A1 |

| WO 1999040241 A2, 12.08.1999 | |||

| US 5603815 A1, 18.02.1997 | |||

| WO 1997041279 A1, 06.11.1997. | |||

Авторы

Даты

2019-04-05—Публикация

2018-02-16—Подача