Изобретение относится к эмульсол для обработки металлов давлением и может быть использовано при холодно и горячей прокатке, штамповке и мокром волочении с применением технологических смазок.

При использовании технологически смазок и виде смазочно-охлаждающих жидкостей (СОЖ) в процессах обработки металлов давлением обычно используют змульсолы, из которых зате изготавливают эмульсии путем разбавления их водой. Использование эмульсола в качестве первоначального продукта при приготовлении СОЖ связано с возможностью получения из него змульсий различной концентрации, а также удобством и экономичностью транспортировки.

Известны эмульсолы на основе нефтяных или растительных масел с добавлением эмульгаторов и присадок l .

Известны также СОЖ и жидкие смазочные композиции, представляющие собой эмульсолы, в состав.которых вводится полиэтилен, предварительно растворенный в органическом растворителе или диспергированный в воде 2 и З.

В указанных смазках содержание полиэтилена в конечном растворе (в пересчете на твердый продукт) находится в пределах 0,07-1%, что не обеспечивает их достаточнзто антифрикционную эффективность. Указанные смазочные композиции не позволяют увеличить содержание полиэтилена свыше 1%, так как увеличение содержания полиэтилена в этих условиях приводит к нарушению устойчивости эмульсии, отслаиванию эмульгируемой фазы и ухудшению ее антифрикционных свойств. Кроме того, они не позволяют получить эмульсии с широким диапазоном вязкости, зависящей .от содержания полиэтилена.

Наиболее близкой к предлагаемой является эмульсия 4, содержащая компоненты в следующих количествах, мас.%:

Кальцинированная сода0,1-0,3

Сульфат натрия 0,7-0,8 Полиэтилен0,07-0,40

Олеиновая кислота 0,2-0,6 Синтамид-50,1-0,3

Минеральное масло 5-15 ВодаОстальное

Увеличение содержания полиэтилена в такой эмульсии приводит к отслаиванию эмульгируемой фазы, в результате чего нельзя получить стабильную эмульсию с высокими антифрикционными свойствами.

Цель изобретения - повьпвение антифрикционных свойств эмульсола.

Поставленная цель достигается тем что эмульсол для обработки металлов давлением, содержащий воду, минеральное масло и полиэтилен, дополнительно содержит многоатомный спирт, полиоксиэтйлированную стеариновую кислоту, соль щелочного металла жирной кислоты, дйалкилдитиофосфат цинка и 2,6-ди-Трет-бутил-п-крезол при следующем соотношении компонентов, мас.%:,

Полиэтилен - 2-10 Многоатомный спирт 1-2 Полиоксиэтилированная стеариновая кислота 1-3 Соль щелочного металла жирной кислоты 1-2 Дйалкилдитиофосфат цинка1-2

2,6-Ди-трет-бутил-пкрезол0,04-0,14

Минеральное масло 20-30 ВодаОстальное

Эмульсол указанного состава представляет собой пастообразньй компаунд, который можно разводить водой с получением однородной СОЖ.

Полиэтилен в виде гранул размером 1-5 гад с молекулярной массой 18000800000 (по ГОСТ 16337-77 или ГОСТ 16338-77) или измельченная использованная тара из полиэтилена используется в качестве активной фазы СОЖ. Увеличение содержания полиэтилена в эмульсоле выше 10% приводит к получению массы, ко торая в дальнейшем не разводится водой с получением однородной СОЖ; такую СОЖ нельзя использовать в качестве технологической смазки при обработке металлов давлением вследствие нестабильности состава и антифрикционных свойств.

Уменьшение содержания дрлиэтилена в эмульеоле ниже 2% не позволяет получать высокоэффективные эмульсии для обработки металлов давлением, т.е. снижает антифрикционную эффективность эмульсола.

Для растворения полиэтилена применяется минеральное масло с вязкостью при 1,5-100 сСт, например трансформаторное (ГОСТ 982-68), индустриальное 30 (ГОСТ 8675-62), цилиндровое 52 (ГОСТ . 6411-76).

Уменьшение содержания масла ниже 20% приводит к получению -сильно загущенных систем, трудно поддающихся эмульгированию, что снижает стабильность антифрикционных свойств эмульсии. Увеличение содержания вьше 30% ведет к уменьшению концентрации полиэтилена и, следовательно, уменьшению антифрикционной эффективности эмульсии.

В качестве стабилизатора эмульсола используется многоатомный спирт, например глицерин,, триэтиленгликоль, полиэтиленгликоль. (ГОСТ 6259-52, МРТУ-6-09-4965-68). Уменьшение содержания многоатомного спирта ниже 1% не обеспечивает стабильности эмульсии, эмульгируемая фаза (полиэтилен и масло минеральное) отслаивается. В результате уменьшаются антифрикционные свойства эмульсола. Увеличение содержания спирта выше 2% не сказывается более на повьшении стабильности эмульсола и его эффективности.

Эмульгатором в предложенном эмульсоле является полиоксиэтилированная. стеариновая кислота (ГОСТ 8980-59) и соль щелочного металла жирной кислоты, например натриевая соль (РСТ УССР 496-72). Возможно применение асидола-мылонафта (ГОСТ 13302-67 .в качестве соли щелочного металла жирной кислоты.

Уменьшение содержания полиокси- этилированной стеариновой кислоты менее 1% и соли щелочного металла жирной кислоты менее 1% не обеспечивает эмульгирования активной фазы эмульсола. Увеличение содержания полиоксиэтилированной стеариновой кислоты вьпие 3% и соли щелочного металла жирной кислоты выше 2% не сказывается больше на эмульгируемости активной фазы эмульсола, но снижает его антифрикционные свойства за счет повьш1енных моющих свойств.

Диалкилди.тиофосфат цинка (ВТУ ТНЗ 139-64) вводится в качестве антиокислительной, антикоррозионной и противоизносной добавки. Уменьшени количества диалкршдитиофосфата цинка менее 1% не обеспечивает достижение

указанных свойств эмульсола. Увеличение его вьш1е 2% rie влияет более на усиление антикоррозионных и противоизносных свойств эмульсола.

В качестве антиокислительной добавки в эмульсол вводится 2,6-дитрет-бутил-п-крезол (ГОСТ 10894-64). Уменьшение количества этого вещества в эмульсоле мейее 0,04% не обеспечивает достаточную антиокислительную стойкость эмульсола. В результате при длительной эксплуатации СОЖ ее антифрикционные свойства снижаются. Повьш1ение -количества этого вещества в эмульсоле более 0,14 % не изменяет антиокислительные свойства эмульсола

Эмульсол готовится следующим образом.

Растворение полиэтилена в минеральном масле с растворенными в нем функциональными присадками осуществляют при температуре на 20-30°С ниже температуры вспьш1ки масла, полученную смесь охлаждают до комнатнрй температуры, а затем смешивают с эмульгатором до получения однородной массы с последующим добавлением воды тремя порциями, при этом каждая порция составляет 1/4J 1/4 и 1/2 части общей массы добавляемой воды.

Для получения эмульсии концентрацией 1-8% из эмульсола последний разбавляют водным раствором, содержащим 0,5-1% сульфоната бария (ГОСТ 10534-63) и 0,5-2% кальцинированной соды (рН раствора 9-11), и выдерживают до установления постоянной вязкости, причем время выдержки определяют из соотношения / О,1-е t -10Cfo (320С2-48,б

где (, - время выдержки, ч,

С - концентрация полиэтилена

в эмульсии, %.

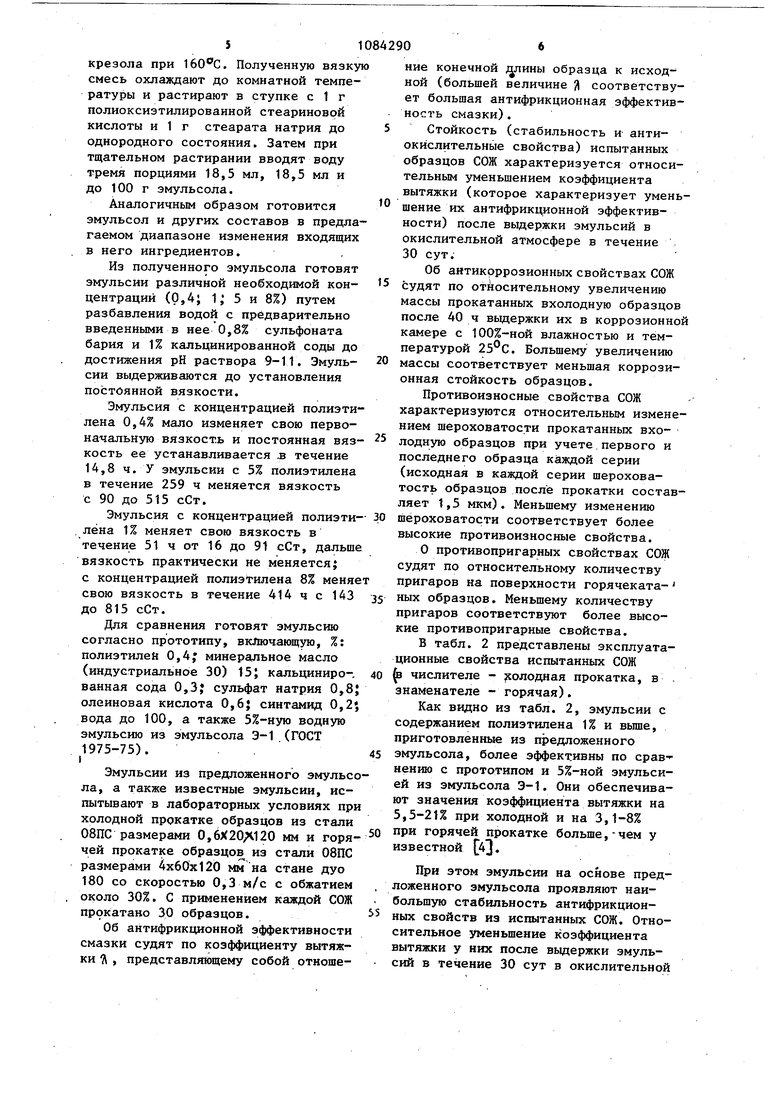

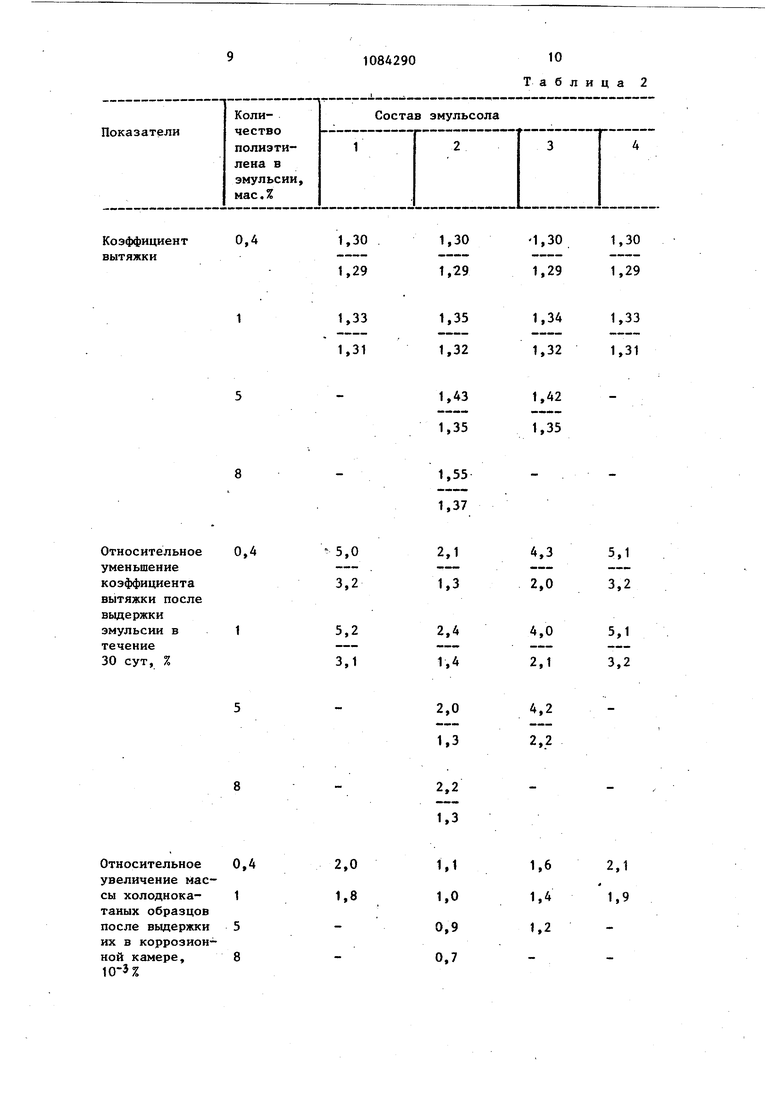

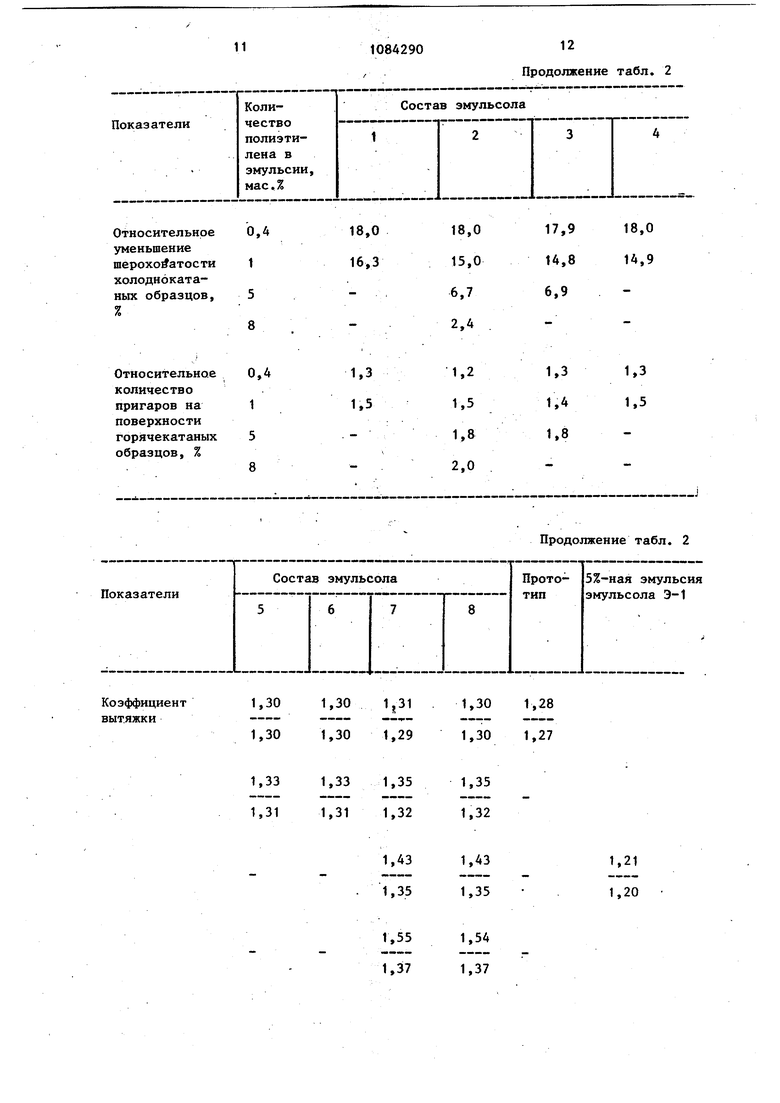

Для проверки эффективности предложенного эмульсола готовят составы, приведенные в табл. 1 (во всех соста вах вода составляет основу до 100 мас.%).

Состав 1 (табл. 1) готовят следующим образом.

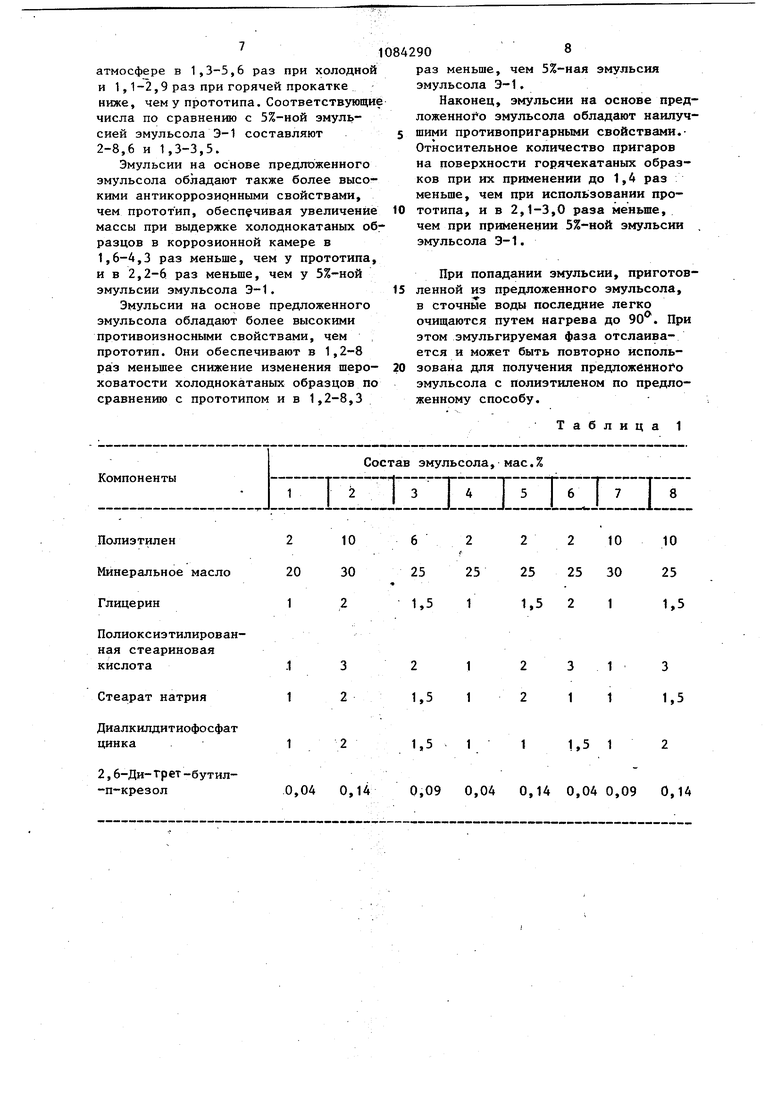

2 г полиэтилена растворяют в 20 г минерального масла (индустриальное 30), предварительно смешанного с 1 г глицерина, 1 г диалкилдитиофосфата цинка и 0,04 г 2,6-ди-Трет-бутил-п51крезола при . Полученную вязкую смесь охлаждают до комнатной температуры и растирают в ступке с 1 г полиоксиэтилированной стеариновой кислоты и 1 г стеарата натрия до однородного состояния. Затем при тщательном растирании вводят воду тремя порциями 18,5 мл, 18,5 мл и до 100 г змульсола. Аналогичным образом готовится змульсол и других составов в предлагаемом диапазоне изменения входящих в него ингредиентов. Из полученного эмульсола готовят змульсии различной необходимой концентрации (0,4; 1, 3 и 8%) путем разбавления водой с предварительно введенными в нее 0,8% сульфоната бария и 1% кальцинированной соды до достижения рН раствора 9-11. Эмульсии выдерживаются до установления постоянной вязкости. Эмульсия с концентрацией полиэтилена 0,4% мало изменяет свою первоначальную вязкость и постоянная вязкость ее устанавливается s течение 14,8 ч. У эмульсии с 5% полиэтилена в течение 259 ч меняется вязкость с 90 до 515 сСт. Эмульсия с концентрацией полиэтилена 1% меняет свою вязкость в течение 51 ч от 16 до 91 сСт, дальше вязкость практически не меняется; с концентрацией полиэтилена 8% меняе свою вязкость в течение 414 ч с 143 до 815 сСт. Для сравнения готовят эмульсию согласно прототипу, включающую, %: полиэтилен 0,4; минеральное масло (индустриальное 30) 15} кальцинированная сода 0,3j сульфат натрия 0,8; олеиновая кислота 0,6j синтамид 0,25 вода до 100, а также 5%-ную водную эмульсию из эмульсола Э-1 (ГОСТ 1975-75). Эмульсии из предложенного эмульс ла, а также известные эмульсии, испытывают в лабораторных условиях пр холодной прокатке образцов из стали 08ПС размерами 0, мм и горя чей прокатке образцов из стали 08ПС размерами 4x60x120 мм на стане дуо 180 со скоростью 0,3 м/с с обжатием около 30%. С применением каждой СОЖ прокатано 30 образцов. Об антифрикционной эффективности смазки судят по коэффициенту вытяжки 7i , представляющему собой отноше0ние конечной образца к исходной (большей величине Я соответствует большая антифрикционная эффективность смазки). Стойкость (стабильность и антиокислительные свойства) испытанных образцов СОЖ характеризуется относительным уменьшением коэффициента вытяжки (которое характеризует уменьшение их антифрикционной эффективности) после вьщержки эмульсий в окислительной атмосфере в течение 30 сут. Об антикоррозионных свойствах СОЖ судят по относительному увеличению массы прокатанных вхолодную образцов после 40 ч вьщержки их в коррозионной камере с 100%-ной влажностью и температурой 25 С. Большему увеличению массы соответствует меньшая коррозионная стойкость образцов. Противоизносные свойства СОЖ характеризуются относительным изменением шероховатости прокатанных вхолодную образцов при учете первого и последнего образца каждой серии (исходная в каждой серии шероховатость образцов после прокатки составляет 1,5 мкм). Меньшему изменению шероховатости соответствует более высокие Противоизносные свойства. О противопригарных свойствах СОЖ судят по относительному количеству пригаров на поверхности горячекатаных образцов. Меньшему количеству пригаров соответствуют более высокие противопригарные свойства. В табл. 2 представлены эксплуатационные свойства испытанных СОЖ |з числителе - солодная прокатка, в . знаменателе -горячая). Как видно из табл. 2, эмульсии с содержанием полиэтилена 1% и вьш1е, приготовленные из предложенного эмульсола, более эффективны по срав-нению с прототипом и 5%-ной эмульсией из эмульсола Э-1. Они обеспечивают значения коэффициента вытяжки на 5,5-21% при холодной и на 3,1-8% при горячей прокатке больше,-чем у известной 43. При этом эмульсии на основе предложенного эмульсола проявляют наибольшую стабильность антифрикционных свойств из испытанных СОЖ. Относительное уменьшение коэффициента вытяжки у них после выдержки эмульсий в течение 30 сут в окислительной

атмосфере в 1,3-5,6 раз при холодной и 1,1-2,9 раз при горячей прокатке ниже, чему прототипа. Соответствующие числа по сравнению с 5%-ной эмульсией эмульсола Э-1 составляют 2-8,6 и 1,3-3,5.

Эмульсии на основе предложенного змульсола обладают также более высокими антикоррозицнными свойствами, чем прототип, обеспечивая увеличение массы при выдержке холоднокатаных образцов в коррозионной камере в 1,6-4,3 раз меньше, чем у прототипа, и в 2,2-6 раз меньше, чем у 5%-ной эмульсии эмульсола Э-1.

Эмульсии на основе предложенного эмульсола обладают более высокими противоизносными свойствами, чем прототип. Они обеспечивают в 1,2-8 меньшее снижение изменения шероховатости холоднокатаных образцов по сравнению с прототипом и в 1,2-8,3

раз меньше, чем 5%-ная эмульсия эмульсола Э-1,

Наконец, эмульсии на основе предложенного эмульсола обладают наилучшими противопригарными свойствами.Относительное количество пригаров на поверхности горячекатаных образков при их применении до 1,4 раз меньше, чем при использовании прототипа, и в 2,1-3,0 раза меньше, чем при применении 5%-ной эмульсии эмульсола Э-1.

При попадании эмульсии, приготовленной из предложенного эмульсола, в сточные воды последние легко очищаются путем нагрева до 90 . При этом эмульгируемая фаза отслаивается и может быть повторно испольэована для получения предложенното эмульсола с полиэтиленом по предложенному способу.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕНТРАТ СМАЗОЧНО - ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2020 |

|

RU2741905C1 |

| Эмульсол смазочно-охлаждающей жидкости для литья металлов под давлением | 1986 |

|

SU1342915A1 |

| ЭМУЛЬСОЛ АТМ-СОЖ-2 ДЛЯ ПРИГОТОВЛЕНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2008 |

|

RU2375418C2 |

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1996 |

|

RU2112017C1 |

| Смазочно-охлаждающая жидкостьдля ХОлОдНОй ОбРАбОТКи МЕТАллОВдАВлЕНиЕМ | 1979 |

|

SU810769A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2001 |

|

RU2208046C2 |

| ЭМУЛЬСОЛ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2169174C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2080359C1 |

| Способ переработки отработанных смазочно-охлаждающих жидкостей на основе пальмового масла | 1985 |

|

SU1351971A1 |

| ВОДОСМЕШИВАЕМАЯ СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 2004 |

|

RU2266948C1 |

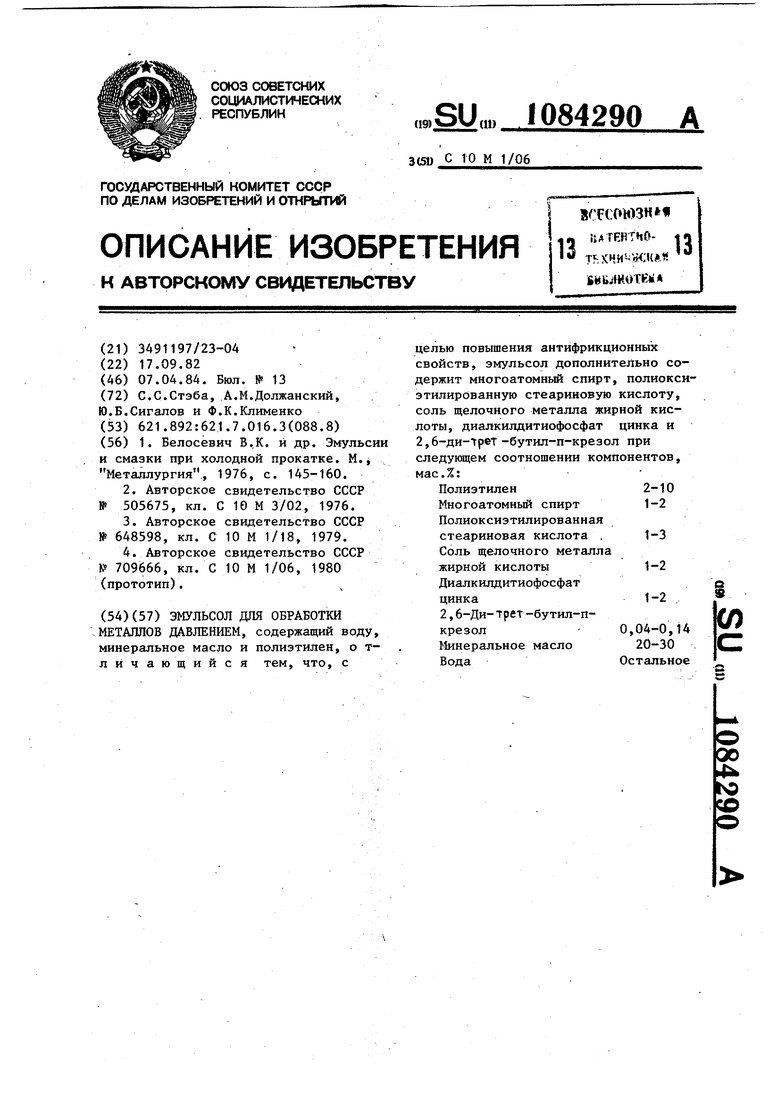

ЭМУЛЬСОЛ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, содержащий воду, минеральное масло и полиэтилен, о тлйчающийся тем, что, с целью повышения антифрикционных свойств, эмульсол дополнительно содержит многоатомный спирт, полиоксиэтилированную стеариновую кислоту, соль щелочного металла жирной кислоты, диалкилдитиофосфат цинка и 2,б-ди-tpeT -бутил-п-крезол при следующем соотношении компонентов, мас.%: Полиэтилен2-10 Многоатомный спирт 1-2 Полиоксиэтилированная стеариновая кислота . 1-3 Соль щелочного металла жирной кислоты1-2 Диалкилдитиофосфат цинка1-2 (Л 2,6-Ди-трет-бутил-пкрезол0,04-0,14 Минеральное масло 20-30 Вода Остальное

210 Полиэтилен Минеральное масло 2030 Глицерин 12 Полиокс иэ тилиров анная стеариновая кислота Стеарат натрия Диалкилдитиофосфат 12 цинка 2,6-Ди-трет-бутил0,04 0,140,09 -п-крезол 6 25 1,5 2 1,5 1,5 222 1010 2525 25 3025 11,5 211,5 231 1 1 21 1 111,5 1 0,04 0,14 0,04 0,09 0,14

10

1084290 Таблица 2

11

Относительное уменьшение шероховатости холоднокатаных образцов,

Относительное количество пригаров на поверхности горячекатаных образцов, %

Коэффициент

1,30 1,30 1,,31 вытяжки 1,30 1,30 1,29

1,33 1,33 1,35 1,35 1,31 1,31 1,32 1,32

12

1084290 Продолжение табл. 2

18,0

17,9

18,0 14,9 14,8 15,0 6,9 6,7 2,4 .

1,3

1,3

1,2 1,4 1,5

Ь5 1,8 1,8 2,0

Продолжение табл. 2

1,30 1,28 1,30 1,27

1,43

1,54 1,37

13

вытяжки после

выдержки

эмульсии в

течение

30 сут. % ,,

Относительное увеличение массы холоднокатаных образцов после вьщержки их в коррозионной , 10-5%

Относительное уменьшение шероховатости холоднокатаных образцов.

Относительное количество пригаров на поверхности горячекатаных образцов, %

.

1084290 Продолжение табл.. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Белосевич В.К | |||

| и др | |||

| Эмульсии и смазки при холодной прокатке | |||

| М., Металлургия, 1976, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-04-07—Публикация

1982-09-17—Подача