оо

ел

О Изобретение относится к цветной металлургии и может быть использовано для плавки и удаления настылей в печах. Известен способ удаления настылей в металлургических печах оплавлением их с подачей флюсов, которое проводят газокислородной горелкой в присутствии флюсов-доломита, известняка, плавикового шпата, песчаника в соотношении SiO2:CaO 0,4-0,5 и добавкой + 10-20% соды от веса флюсов 1. Недостатком данного способа является большой расход газа, кислорода и флюсов, а также расход дорогостоящего реагента - соды, кроме того, плавка требует значительных затрат. Наиболее близким к предлагаемому является способ удаления настылей в металлургических печах, включающий оплавление их при сжигании топлива с подачей флюсов, которое осуш,ествляется за счет сжигания топлива (природный газ, мазут или пылеуголь) при поддержании температуры настыли 1300-1500°С с подачей аэросмеси, состоящей из песка (SiOj) и воздуха 2. Недостатками известного способа являются низкая скорость плавления настылей и удорожание процесса плавки за счет наличия специальной установки для подготовки аэросмеси. Цель изобретения - удешевление и ускорение процесса удаления настылей. Поставленная цель достигается тем, что согласно способу удаления настылей в металлургических печах, включающему оплавление их при сжигании топлива и с подачей флюсов, оплавление настылей ведут смесью шлака электроплавки свинецсодержащих материалов и клинкера вельцевания при массовом соотношении их 1: (0,6-0,9) и расходе смеси 20-30% от массы настыли. В качестве шлака электроплавки свинецсодержащих материалов используют шлак печи обезмеживания чернового свинца, шлаки от электроплавки свинцовых пылей шликеров и т.д. Клинкер от вельцевания цинковых кеков или шлаков содержит, мас%: углерод до 20, железо металлическое до 15 и окисное (FeO) до 20, кремнезем SiO, до 20. При производстве свинца, цинка, меди, олова пирометаллургическим способом образуются настыли, содержащие 20-40% сульфида цинка (ZnS), имеющие температуру плавления выще 1600°С. При плавлении указанных настылей .в присутствии смеси, состоящей из шлака электроплавки свинецсодержащих материалов и клинкера от вельцевания, тугоплавкий сульфид цинка (FeS) взаимодействует с металлическим железом клинкера по известной реакции ZnS-fFe Zn-fFeS. Часть закиси железа (FeO) щлака и клинкера образует с сульфидом железа (FeS) легкоплавкую эвтектику (FeO-FeS), имеющую температуру плавления 950°С, а часть вступает в реакцию с кремнеземом клинкера., образует легкоплавкую эвтектику (2FeO« SiO2) с температурой плавления 1180°С. Кроме того, сульфид свинца (PbS), содержащийся в настыле, взаимодействует с окисью натрия (), содержащей в шлаке электроплавки свинецсодержащих материалов по известной реакции 3PbS-|2Naj O 3Pb + + SO2. Свежевыделенный сульфид натрия взаимодействует с сульфидом цинка в настыли, образует легкоплавкую эвтетику (2ZnS-Na2S) с температурой плавления 870°С и переходит в расплыв. Таким образом, происходит химическое растворение настылей. Поэтому загрузка смеси, состоящей из шлака электроплавки свинецсодержащих материалов и клинкера от вельцевания цинковых кеков или шлаков оказывается более эффективной, чем загрузка одного песка с воздухом, так как позволяет быстрее проплавить настыль в печи за счет химического ее растворения и образования легкоплавких эвтетик. Кроме того, при использовании смеси, состоящей из шлака и клинкера, дополнительно из них извлекаются свинец, медь, цинк и благородные металлы. Плавку настылей с песком и смесью, состоящую из шлака электроплавки свинецсодержащих материалов и клинкера от вельцевания, проводят в шамотных тиглях в электрической печи при 1300°С в Течение 60 мин. После плавления настыли, которое определяют по перемещению фиксированного штока, массу из тигля выливают и охлаждают. По изменению геометрических размеров настыли в процессе плавки и продолжительности опыта определяют скорость плавки настыли. В опытах используют настыль шахтной печи, имеющую следующий химический состав, % : цинк 23,2; свинец 11,0; железо 22,8; медь 3,4; сера - 18,8; окись кальция 4,4; двуокись кремния 7,8. Фазовый, минералогический анализ настыли показывает, что она состоит из следующих фаз: сфалерит (ZnS), борнит (CUjFeS), галенит (PbS), пирит (FeSa), магнетит (FejO)., причем тугоплавкой фазы (ZnS)содержится 27,5%. Шлак электроплавки печи непрерывного обезмеживания состава, имеет следующий химический состав, %; цинк 2,5, свинец 3,8; медь 2,8; окись кальция 11,0; закись железа 27,5; двуокись кремния 19,4 и окись натрия 6,3. Клинкер от вельцевания цинковых кеков, состава, %: цинк 1,4; свинец 0,3; медь 1 железо 29,6 (в том числе железо металлическое 13,1), углерод 19,1; окись кальция 6,4; двуокись кремния 18,8; золото 4,2 г/т, серебро 64,4 г/т.

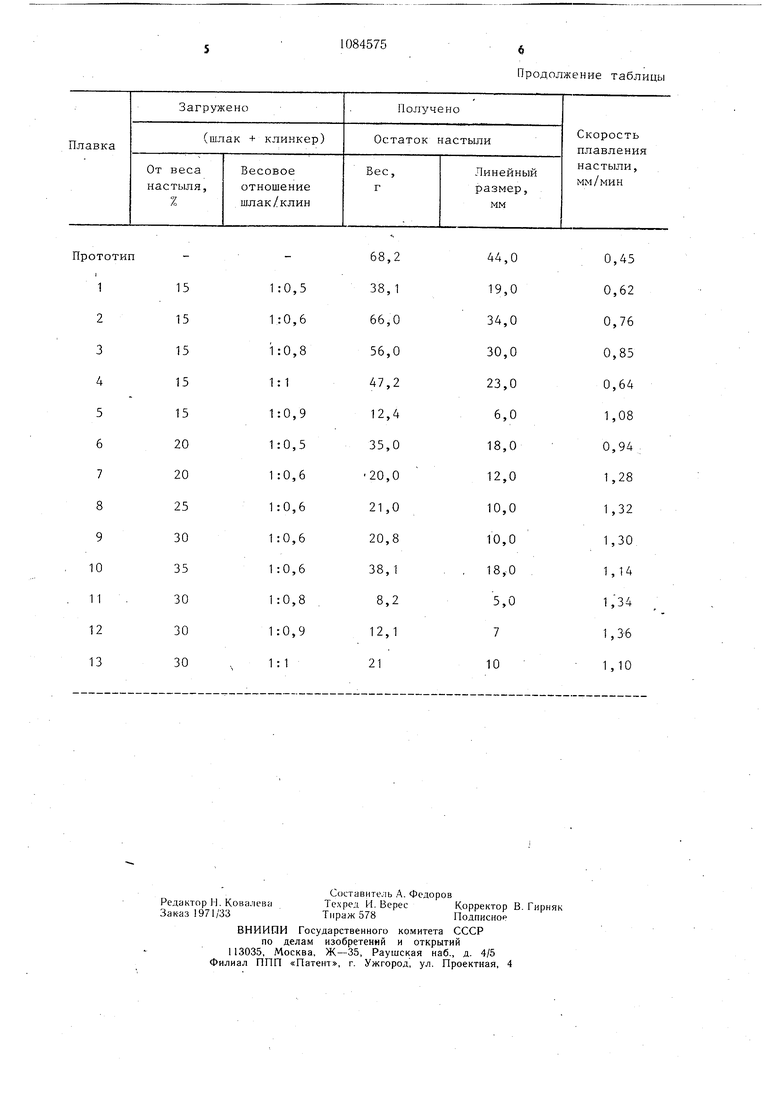

Результаты опытов приведены в таблице, из которой видно, что максимальная скорость плавления настыли при одинаковой продолжительности (60 мин) и температуре (1300°С) получены в опытах № 7, 8,9, 11 и 12 составит от 1,28 до 1,36 мм/мин-, т., смесью шлака с клинкером при весовом отношении шлака к клинкеру 1:(0,60,9) и расходе смеси 20-30% от веса настыли.

При этом скорость плавления настыли в 2,8-3,0 раза больше, чем при плавке по прототипу.

Уменьшение расхода смеси шлака и клинкера менее 20% от веса настыли (опыты № 1-5) нецелесообразно, так как ее недостаточно для химического растворения и поэтому скорость плавления низкая, а увеличение расхода смеси более 30% от веса настыли (опыт № 10) не приводит к существенному увеличению скорости плав.ления.

Весовое отношение шлак/клинкер при оптимальной загрузке смеси (20-30% от

веса настыли) также влияет на скорость плавления настыли.

Уменьшение отношения шлак/клинкер до 1:0,5 (опыт № 6) и увеличение его до 5 1:1 (опыт № 3) также не дает суш.ественного увеличения скорости плавления настыли, так как расплав после плавки получается вязким. Выпуск такого расплава из печи связан с увеличением продолжительности плавки и поэтому скорость плавки О настыли сушественно не увеличилась.

Предлагаемый способ удаления настылей по сравнению с прототипом позволяет удешевить процесс путем исключения специальных устройств для подготовки, аэросмеси и ускорить процесс плавки настылей в 2,8-3,0 раза, при этом дополнительно извлекать цветные металлы (свинец, медь, серебро, золото), содержащиеся в шлаках электроплавки свинецсодержаших материалов и клинкере, в извлекаемый металл из 0 печи.

Ожидаемый экономический эффект от применения предлагаемого способа удаления настылей по сравнению с базовым составит 0,76 руб. на 1 т цинка.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| Способ переработки цинксодержащих материалов вельцеванием | 1988 |

|

SU1557184A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| Способ удаления настылей в шахтных печах | 1987 |

|

SU1421960A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 2004 |

|

RU2244758C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| Способ вельцевания цинксодержащих материалов | 1983 |

|

SU1096296A1 |

| Шихта для переработки цинксодержащих материалов | 1982 |

|

SU1097697A1 |

| Шихта для переработки полиметаллических материалов | 1980 |

|

SU908893A1 |

| Способ переработки цинксодержащих материалов | 2022 |

|

RU2799597C1 |

СПОСОБ УДАЛЕНИЯ НАСТЫЛЕЙ В МЕТАЛЛУРГИЧЕСКИХ ПЕЧАХ, включающий оплавление их при сжигании топлива и с подачей флюсов, отличающийся, тем, что, с целью удешевления и ускорения процесса удаления настылей, оплавление нactылeй ведут смесью шлака электроплавки свйнецсодержаших материалов и клинкера вельцевания при массовом соотношении их 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ УДАЛЕНИЯ НАСТЫЛЕЙ В МЕТАЛЛУРГИЧЕСКИХ | 0 |

|

SU387198A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ удаления настылей в медерафинировочных печах | 1977 |

|

SU622859A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-04-07—Публикация

1982-12-14—Подача