Изобретение относится к переработке техногенных образований черной и цветной металлургии и других отраслей промышленности и может быть использовано для извлечения трудноизвлекаемых форм цинка из пыли и шламов от аспирации промышленного производства.

Известен способ извлечения цинка вельцеванием, заключающийся во введении в цинксодержащую шихту коксика и нагреве шихты во вращающейся печи до температуры 1300°C с последующим улавливанием оксида цинка из образовавшегося клинкера (Лакерник М.М., Пахомова Г.Н. Металлургия цинка и кадмия. М: Металлургиздат, 1969, с. 393-409). Недостатком способа является образование настыли на стенках печи вследствие частичного расплавления клинкера при температурах 1200-1250°С.

Известен «Способ вельцевания цинксодержащих материалов» (патент РФ 2122596, опубл. 27.11.1998 г.), в котором кальцийсодержащий флюс подают в печь за счет вдувания его воздухом высокого давления (2-6 атм) с разгрузочного конца печи в зону формирования клинкера в количестве от 5 до 10% оксида кальция к весу клинкера. Изобретение позволяет уменьшить образование настылей, увеличить стойкость футеровки и выход цинка Недостатком способа является неравномерное распределение оксида кальция в прокаливаемом клинкере, что может привести к образованию в клинкере локальных легкоплавких зон.

Известен способ утилизации пыли электросталеплавильных печей (патент РФ 2484153, опубл. 10.06.2013 г.), в котором пыль электросталеплавильных печей окусковывают совместно с измельченным углеродистым восстановителем и связующим материалом в виде окатышей или брикетов, осуществляют их сушку, нагрев и обжиг во вращающейся печи совместно с кусковым твердым восстановителем при температуре выгружаемых материалов 700-1000°С, охлаждение газов и улавливание из них пыли, содержащей цинковые и свинцовые возгоны. При этом пыль электросталеплавильных печей перед окускованием предварительно смешивают с известь содержащим материалом и измельченным углеродистым восстановителем в количестве, превышающем стехиометрически необходимое содержание углерода для восстановления оксидов железа, цинка и свинца в 1,5-2,0 раза. Смесь увлажняют до содержания воды 8-11%, выдерживают в течение 1-3 часов, а полученные окатыши или брикеты загружают в печь совместно с кусковым твердым углеродистым восстановителем крупностью 0-20 мм в количестве 200-500 кг на одну тонну пыли электросталеплавильных печей. В данном изобретении известь содержащий материал смешивают с пылью перед обжигом, что позволяет равномерно распределить известь по объему окатыша и повысить ее реакционную способность. Недостатком заявленного изобретения является использование кускового восстановителя, что приводит к существенному перерасходу восстановителя.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является «Способ пирометаллургической переработки цинксодержащих материалов» (патент РФ 2244034, опубл. 10.01.2005 г.), в котором смесь из цинксодержащего материала и твердого углеродистого восстановителя, окусковывается с последующим вельцеваним окускованной смеси совместно с твердым углеродистым восстановителем, при этом указанная смесь содержит мелкие фракции известняка в количестве 2-10% от массы цинксодержащего материала, а окускование смеси осуществляют путем ее прессования, причем перед операцией смешения или одновременно с ней осуществляют измельчение цинксодержащего материала. За счет измельчения сырьевой смеси и ее прессования обеспечивается повышение содержания цинка в вельцокиси, снижение расхода углеродистого восстановителя и упрощение технологии переработки цинксодержащих материалов. Недостатком данного изобретения является отсутствие параметров измельчения и прессования, а также количество вводимого известняка недостаточно для извлечения сульфидных трудноизвлекаемых форм цинка. Установлено, что величина давления прессования оказывает существенное влияние на кинетику протекания топохимических реакций, каковой является реакция возгона цинка. При увеличении давления. прессования до 300 МПа, степень металлизации увеличивается с 34,6% до 71,9%, а температура начала металлизации смещается в область низких температур.

Известно, что цинк в техногенных отходах металлургического производства может находиться не только в оксидной форме, например в медных шлаках цинк находится в сульфидной форме (ZnS), в колошниковой пыли и шламах доменного производства - в виде сфалерита ZnS и госларита ZnSO4⋅7H2O. При нейтрализации некоторых отходов химического производства в шламах формируется цинк в сульфидной форме (ZnS) и гипс дигидрат. В нашей стране такие шламы встречаются на предприятиях по производству синтетических волокон. Основной причиной потерь цинка в процессе переработки техногенных отходов является невозможность излечения трудноизвлекаемых форм (феррит цинка, силикат цинка, сульфид цинка) вельцеванием.

Техническим результатом настоящего изобретения является создание способа извлечения сульфидных форм цинка вельцеванием, обеспечивающего извлечение трудноизвлекаемых сульфидных форм цинка из техногенных образований.

Указанный технический результат достигается тем, что в способе переработки цинксодержащих материалов, включающем подготовку исходной смеси из цинксодержащего материала, твердого углеродистого восстановителя и карбонат содержащего флюса, окускование полученной смеси путем прессования, вельцевание окускованной смеси, согласно изобретению карбонатсодержащий флюс вводят в исходную смесь в количестве (0,9-1,7):1 к массе цинксодержащего материала, полученную смесь подвергают гомогенизации путем совместного помола до удельной поверхности компонентов от 3000 см2/г до 5500 см2/г, прессование проводят при давлении прессования от 50 МПа до 300 МПа, а вельцевание осуществляют при температуре 1100-1350°С.

В качестве цинксодержащего материала в предлагаемом способе используют пыли и шламы от аспирации промышленного производства, а твердый углеродистый восстановитель вводят в исходную смесь в количестве (0,1-0,3):1 к массе цинксодержащего материала.

При этом, если в качестве карбонат содержащего флюса используется карбонат магния (магнезит), то его вводят в исходную смесь в количестве (0,9-1,25):1 к массе цинксодержащего материала, при использовании в качестве карбонат содержащего флюса доломита, то его вводят в сырьевую смесь в количестве (1,0-1,25):1, а при использовании известняка - в количестве (1,1-1,7):1,0.

Извлечение цинка, находящегося в техногенных отходах в оксидной форме, возможно за счет реализации реакции при температуре выше 1100°С,

Поскольку в некоторых техногенных образованиях цинк находится в сульфидной форме, то его разложение углеродом возможно по реакции при температуре выше 2000°С

Однако при высоких температурах (2000°С) для реализации на практике подобной технологии потребуется использование специальных высокотемпературных агрегатов (например, дуговых печей), что экономически нецелесообразно.

Осуществление обменных реакций с преобразованием сульфидной формы цинка в оксидную возможно с металлами, находящимися в ряду напряжений металлов левее цинка (металлы, имеющие большее сродство к электрону: Li, K, Ва, Sr, Ca, Na, Mg, Al, Mn).

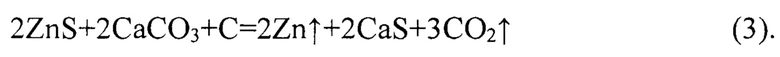

С экономической точки зрения наиболее привлекательными для преобразования сульфидной формы цинка в оксидную, являются соли Са, и Mg, встречающиеся в природе в виде известняка, магнезита и доломита. При использовании известняка для разложения сульфида цинка и возгона цинка протекает следующая реакция

Данная реакция при нагревании протекает в несколько стадий. При нагреве до температуры 720°С начинается разложение известняка по реакции

Разложение известняка завершается при температуре 920°С. Выше этой температуры протекает обменная реакция

При появлении оксида цинка с ним начинает взаимодействовать углерод и завершает разложение оксида цинка по реакции (1).

Термодинамический анализ реакции (3) свидетельствует, что ее протекание, так же как и реакции (1), возможно выше температуры 1100°С. Расчет стехиометрического соотношения сульфида цинка и карбоната кальция по реакции (3) свидетельствует, что для извлечения 1% ZnS в сырьевую смесь следует вводить 1,02% СаСО3. Содержание цинка в шламах от производства синтетических волокон изменяется от глубины залегания и достигает 23,0%, что в пересчете на сульфид цинка составляет 34,4%. Для перевода такого количества сульфида цинка в оксид, в состав сырьевой смеси надо вводить не менее 35,0% СаСО3, что в пересчете на СаО составляет 19,6%. В известных изобретениях вводится гораздо меньшее количество извести. Кроме того, поскольку реакция извлечения цинка относится к топохимическим реакциям, скорость которых зависит от площади и силы контакта реагирующих веществ, сырьевая смесь перед обжигом, после введения карбонатов и кокса должна подвергаться гомогенизации путем совместного помола и брикетирования при достаточных усилиях прессования.

При осуществлении заявленного способа сначала производится гомогенизация сырьевой смеси, состоящей из цинксодержащего материала с углеродсодержащими добавками (коксовая мелочь) в количестве (0,1-0,3):1 к массе цинксодержащего материала и карбонатов кальция(магния) путем их совместного помола до удельной поверхности от 3000 см2/г до 5500 см2/г. За счет такой подготовки исходной смеси обеспечивается прочный контакт цинксодержащего материала с углеродсодержащими и карбонатными добавками при последующем брикетировании, облегчающий протекание твердофазных процессов десульфурации и возгона цинка при нагреве брикетов. При содержании углеродсодержащего материала менее 10% от массы цинксодержащего материала не обеспечивается необходимая степень удаления цинка, а при содержании более 30% удорожается стоимость брикета. Полученный продукт помола смешивают с водой, обеспечивающей влажность 5,0-10,0%, при которой достигается максимальная плотность и минимальная пористость брикетов или вяжущими, в качестве которых может использоваться стекло жидкое натриевое, патока, мелисса или технические лигносульфонаты. Данные вяжущие обеспечивают целостность брикета при дальнейшем нагреве. Прессование подготовленной смеси при давлении от 50 до 300 МПа приводит к облегчению протекания реакций десульфурации и возгона цинка при более низких температурах. При давлениях прессования менее 50 МПа облегчения возгона цинка не происходит, а давления более 300 МПа трудно реализовать технически. Прессованные брикеты имели форму цилиндра с высотой 15 мм и диаметром 15 мм. При давлении прессования 50 МПа исходные брикеты имели прочность при сжатии 5,4 МПа, а при давлении прессования 300 МПа предел прочности при сжатии составил 16,5 МПа. После обжига все брикеты имели прочность около 20 МПа.

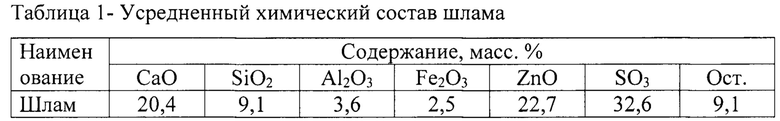

При проверке возможности реализации заявленного изобретения использовался шлам от производства синтетических волокон, находящийся в районе г. Балаково Саратовской обл. Усредненный химический состав шлама в пересчете на оксиды приведен в таблице 1.

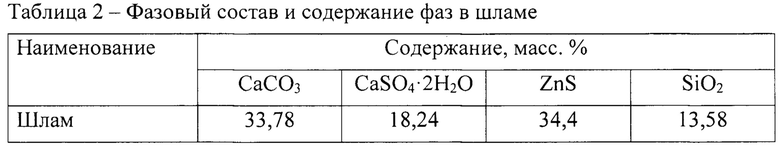

Фазовый состав шлама приведен в таблице 2.

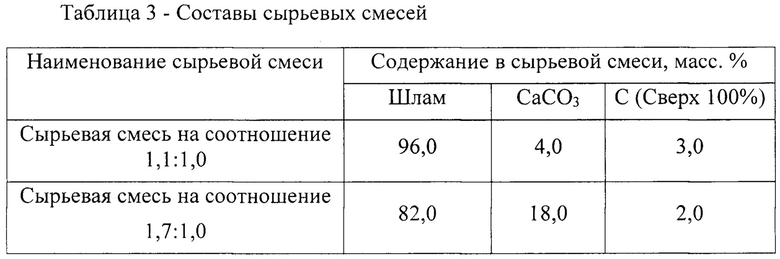

Поскольку в составе шлама имеется известняк, и его количество по отношению к сульфиду близко к 1, то для обжига готовилось два состава: первый для получения в сырьевой смеси минимального стехиометрического соотношения, равного заявленному как 1,1:1,0, второй для получения в сырьевой смеси значительного избытка известняка 1,7:1,0. Расчет составов производился по стандартной методике. Составы сырьевых смесей, приведены в таблице 3.

Сырьевая смесь готовилась путем смешения компонентов в миксере с добавлением 2 масс. % воды. Дозировка компонентов сырьевой смеси осуществлялась в соответствии с данными, представленными в таблице 3. Продолжительность смешения составляла 30 секунд. Полученные смеси брикетировались при давлении 50 МПа. Брикеты обжигались при температурах 1100, 1200 и 1300°C с изотермической выдержкой 30 минут. Обжиг осуществлялся в электропечи камерной высокотемпературной (лабораторной) марки СКВ 12/14-В. Поскольку при разложении шлама протекают сложные физико-химические процессы, сопровождающиеся преобразованием сульфидной формы цинка в оксидную, которые можно уловить только при анализе преобразования фаз, обожженные образцы подвергались и качественному и количественному фазовому анализу.

Качественный фазовый состав шлама определяли методом рентгенофазового анализа (РФА) на аппарате ДРОН-1, количественный фазовый состав - на дифрактометре STADi-P (STORE, Germany), химический состав шлама определяли рентгенофлуоресцентным методом на спектрометре «S4 Explorer» (Bruker AXS GmbH, Германия), термогравиметрические исследования проводили на сканирующем калориметре STA 449 F3 Jupiter (Netzsch-Geratebau GmbH) по методике DIN 51004:1994.

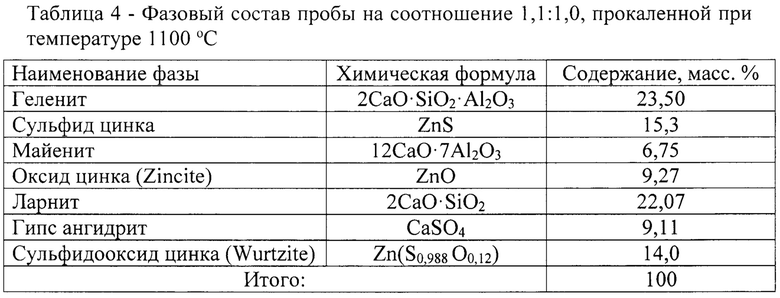

В таблице 4 приведен фазовый состав пробы на соотношение 1,1:1,0, прокаленной при температуре 1100°С.

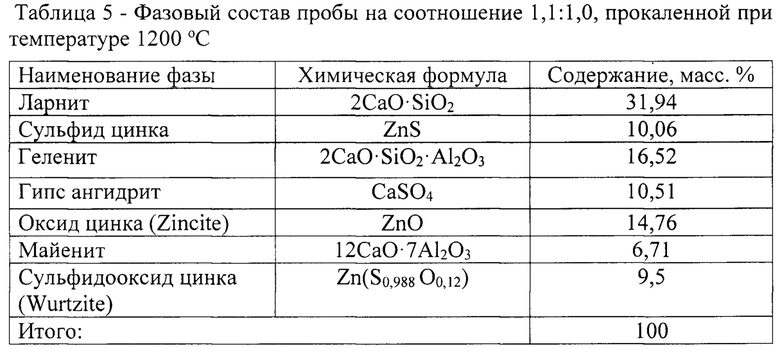

В таблице 5 приведен фазовый состав пробы на соотношение 1,1:1,0, прокаленной при температуре 1200°С.

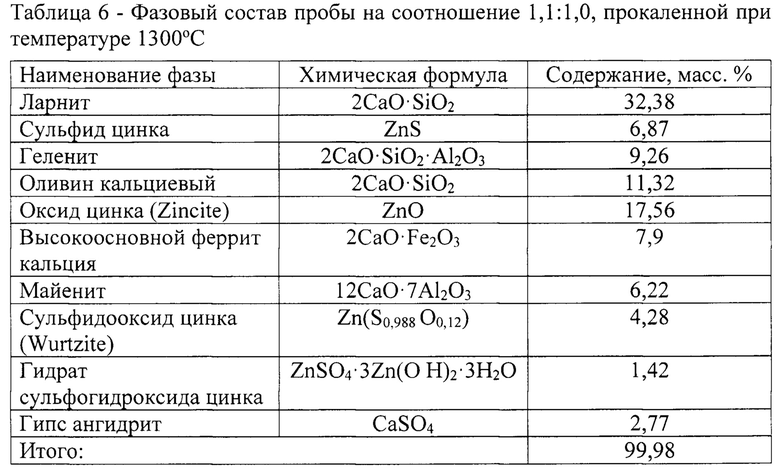

В таблице 6 приведен фазовый состав пробы на соотношение 1,1:1,0, прокаленной при температуре 1300°С.

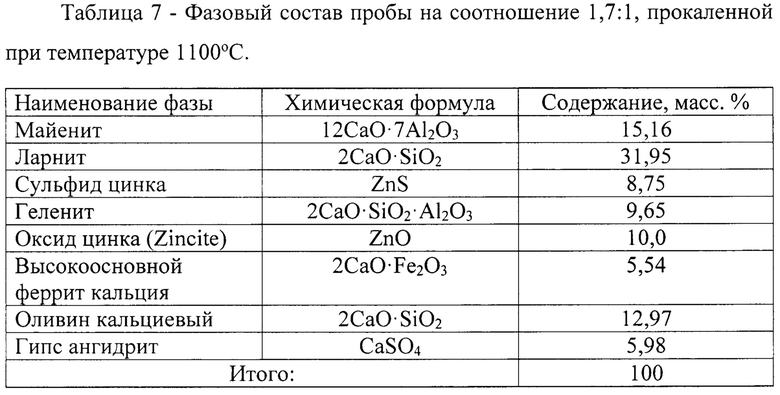

В таблице 7 приведен фазовый состав пробы на соотношение 1,7:1,0.

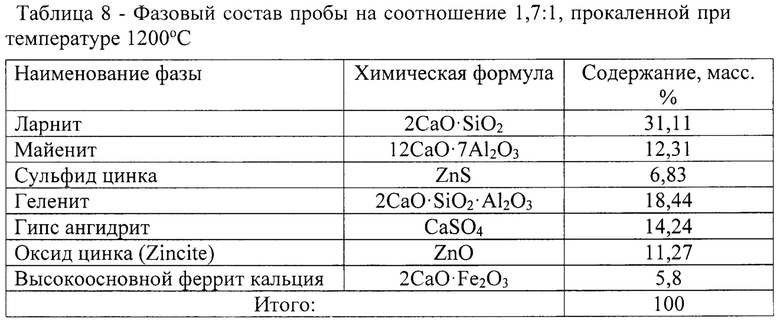

В таблице 8 приведен фазовый состав пробы на соотношение 1,7:1,0 прокаленной при температуре 1200°С.

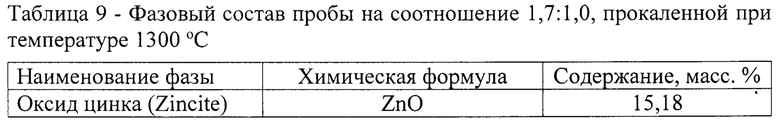

В таблице 9 приведен фазовый состав пробы на соотношение 1,7:1,0, прокаленной при температуре 1300°С.

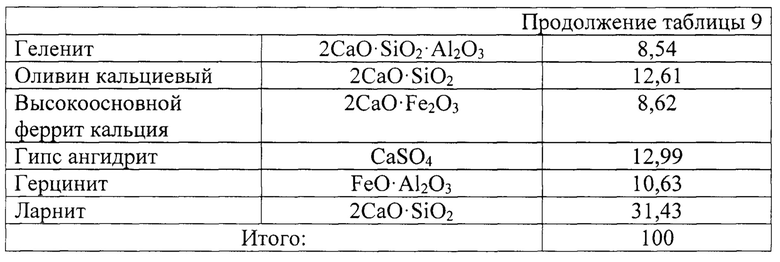

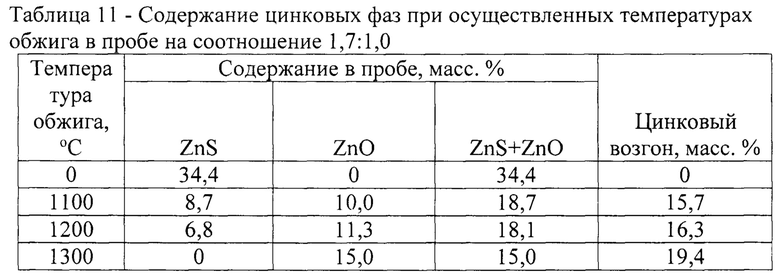

В таблице 10 приведены сводные результаты по содержанию цинковых фаз при реализованных температурах обжига в пробе на соотношение 1,1:1,0.

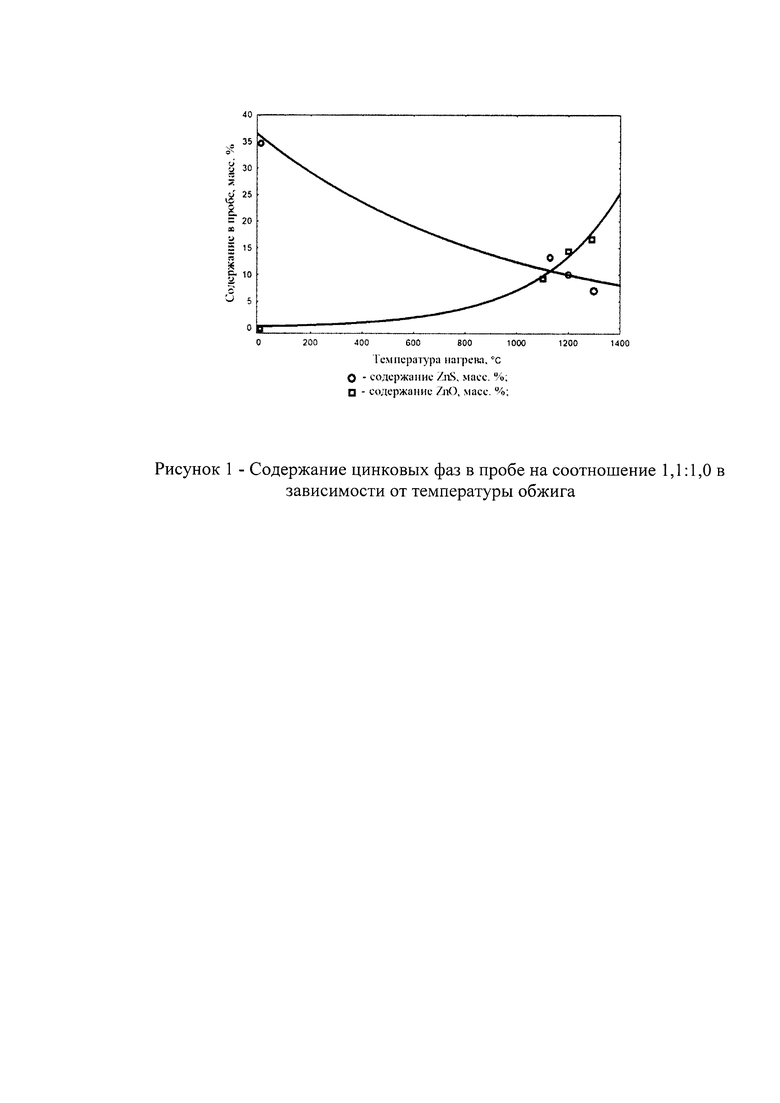

На рисунке 1 приведена зависимость изменения содержания цинковых фаз в пробе на соотношение 1,1:1,0 в зависимости от температуры обжига.

В таблице 11 приведены сводные результаты по содержанию цинковых фаз при реализованных температурах обжига в пробе на соотношение 1,7:1,0.

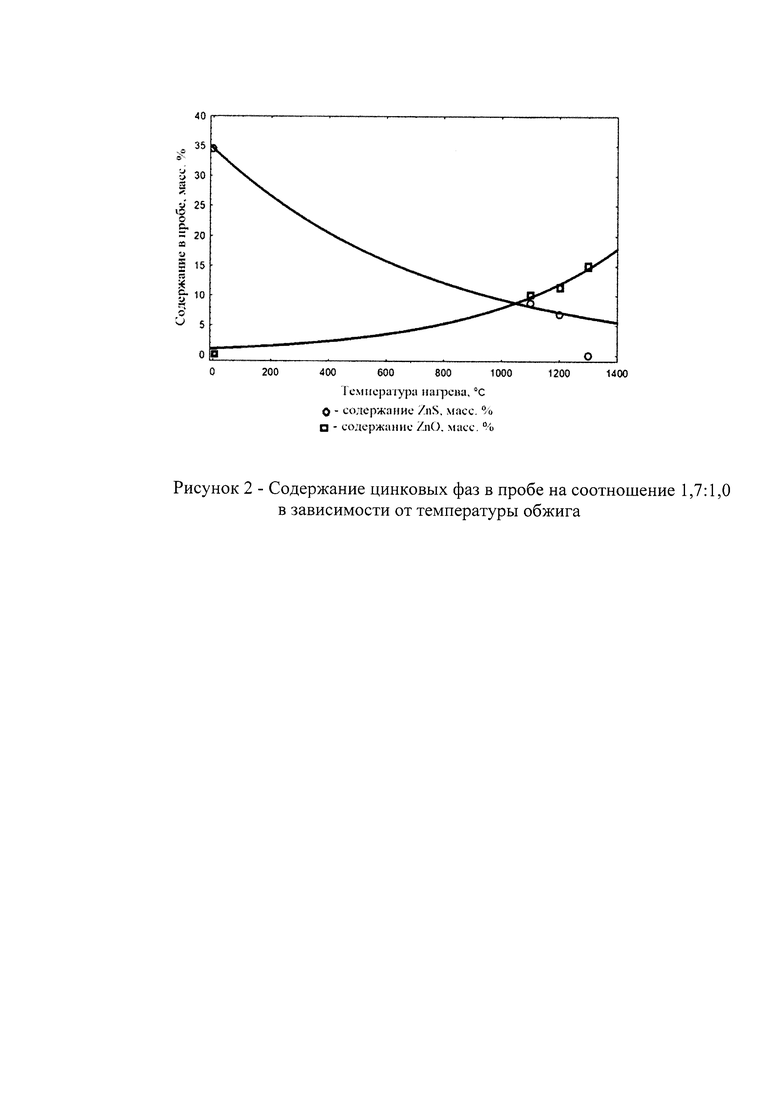

На рисунке 2 приведена зависимость изменения содержания цинковых фаз в пробе на соотношение 1,7:1,0 в зависимости от температуры обжига.

Поскольку при реализованных температурах обжига цинк из проб удаляется не полностью, пробы на соотношение 1,1:1,0 и на соотношение 1,7:1,0 нагревали до температуры 1350°C с изотермической выдержкой 30 минут.

В таблице 12 приведен фазовый состав пробы на соотношение 1,1:1,0, прокаленной при температуре 1350°C с изотермической выдержкой.

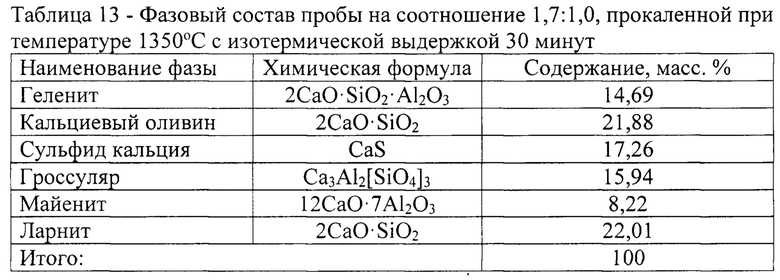

В таблице 13 приведен фазовый состав пробы на соотношение 1,7:1,0, прокаленной при температуре 1350°C с изотермической выдержкой 30 минут.

Результаты обжигов подтверждают возможность реализации предлагаемого изобретения. При повышении температуры обжига сульфид цинка преобразуется в оксид цинка, который восстанавливается углеродом и возгоняется. Уменьшение содержания сульфида цинка и увеличение содержания оксида цинка с увеличением температуры обжига хорошо видно на рисунках 1 и 2.

Результаты обжига также свидетельствуют, что при нагреве до температуры 1300°С без изотермической выдержки не весь цинк возгоняется. В пробе на соотношение 1,1:1,0 остаточное содержание фаз цинка составляет 24,5%, а в пробе на соотношение 1,7:1,0 - 15,0%. Увеличение температуры обжига до 1350°C с изотермической выдержкой 30 минут позволяет полностью удалить оксид цинка.

Аналогично осуществлялся обжиг брикетов с магнезитом и доломитом при соотношениях менее заявленного - 0,75:1,0 и более заявленного 1,25:1,0. Обжиг осуществлялся при температуре 1350°С. Результаты обжигов показали, что при соотношении менее заявленного 0,75:1,0 остаточное содержание сульфида цинка в обожженных брикетах с магнезитом составило 28,0%, а в обожженных брикетах с доломитом 17,8%. В брикетах с соотношением более заявленного 1,25:1,0 как с магнезитом, так и с доломитом, после обжига цинк не обнаружен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ПЫЛИ ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2023 |

|

RU2824119C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| Способ получения чугунных мелющих тел | 2024 |

|

RU2828073C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КЛИНКЕРА ВЕЛЬЦ-ПРОЦЕССА В КАЧЕСТВЕ ДОБАВКИ ПРИ ПРОИЗВОДСТВЕ ЦЕМЕНТА | 2023 |

|

RU2819890C1 |

| Способ удаления цинка из состава цинксодержащих отходов электрометаллургии | 2023 |

|

RU2801974C1 |

| Шихта для переработки цинксодержащих материалов | 1977 |

|

SU622860A1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСВИНЕЦОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2509815C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

Изобретение относится к переработке техногенных образований, для извлечения трудноизвлекаемых форм цинка из пыли и шламов от аспирации промышленного производства. Подготавливают исходную смесь из цинксодержащего материала, твердого углеродистого восстановителя и карбонатсодержащего флюса, окусковывают прессованием и осуществляют вельцевание окускованной смеси. Карбонатсодержащий флюс вводят в исходную смесь в количестве от (0,9-1,7):1 к массе цинксодержащего материала. Полученную смесь гомогенизируют путем совместного помола до удельной поверхности компонентов от 3000 до 5500 см2/г. Прессование проводят при давлении от 50 до 300 МПа, а вельцевание осуществляют при температуре 1100-1350°С. Обеспечивается извлечение цинка из трудноизвлекаемых сульфидных форм из техногенных образований. 5 з.п. ф-лы, 13 табл., 2 ил.

1. Способ переработки цинксодержащих материалов, включающий подготовку исходной смеси из цинксодержащего материала, твердого углеродистого восстановителя и карбонатсодержащего флюса, окускование полученной смеси путем прессования, вельцевание окускованной смеси, отличающийся тем, что карбонатсодержащий флюс вводят в исходную смесь в количестве (0,9-1,7):1 к массе цинксодержащего материала, полученную смесь подвергают гомогенизации путем совместного помола до удельной поверхности компонентов от 3000 см2/г до 5500 см2/г, прессование проводят при давлении прессования от 50 МПа до 300 МПа, а вельцевание осуществляют при температуре 1100-1350°С.

2. Способ по п. 1, отличающийся тем, что в качестве цинксодержащего материала используют пыли и шламы от аспирации промышленного производства.

3. Способ по п. 1, отличающийся тем, что твердый углеродистый восстановитель вводят в исходную шихту в количестве (0,1-0,3):1 к массе цинксодержащего материала.

4. Способ по п. 1, отличающийся тем, что при использовании в качестве карбонатсодержащего флюса магнетита его вводят в исходную шихту в количестве (0,9-1,25):1 к массе цинксодержащего материала.

5. Способ по п. 1, отличающийся тем, что при использовании в качестве карбонатсодержащего флюса доломита его вводят в исходную смесь в количестве (1,0-1,25):1 к массе цинксодержащего материала.

6. Способ по п. 1, отличающийся тем, что при использовании в качестве карбонатсодержащего флюса известняка его вводят в исходную шихту в количестве (1,1-1,7):1 к массе цинксодержащего материала.

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСВИНЕЦОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2509815C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| WO 1997049637 A1, 31.12.1997 | |||

| CN 109554550 B, 15.12.2020 | |||

| Топоркова Ю | |||

| И | |||

| и др | |||

| Обзор методов переработки пылей электродуговой плавки | |||

| iPolytech Journal | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| С | |||

| ПРИСПОСОБЛЕНИЕ В ЛЕСОПИЛЬНОЙ РАМЕ ДЛЯ АВТОМАТИЧЕСКОГО ИЗМЕНЕНИЯ ПОДАЧИ С ИЗМЕНЕНИЕМ ТОЛЩИНЫ БРЕВНА | 1923 |

|

SU643A1 |

Авторы

Даты

2023-07-07—Публикация

2022-04-11—Подача