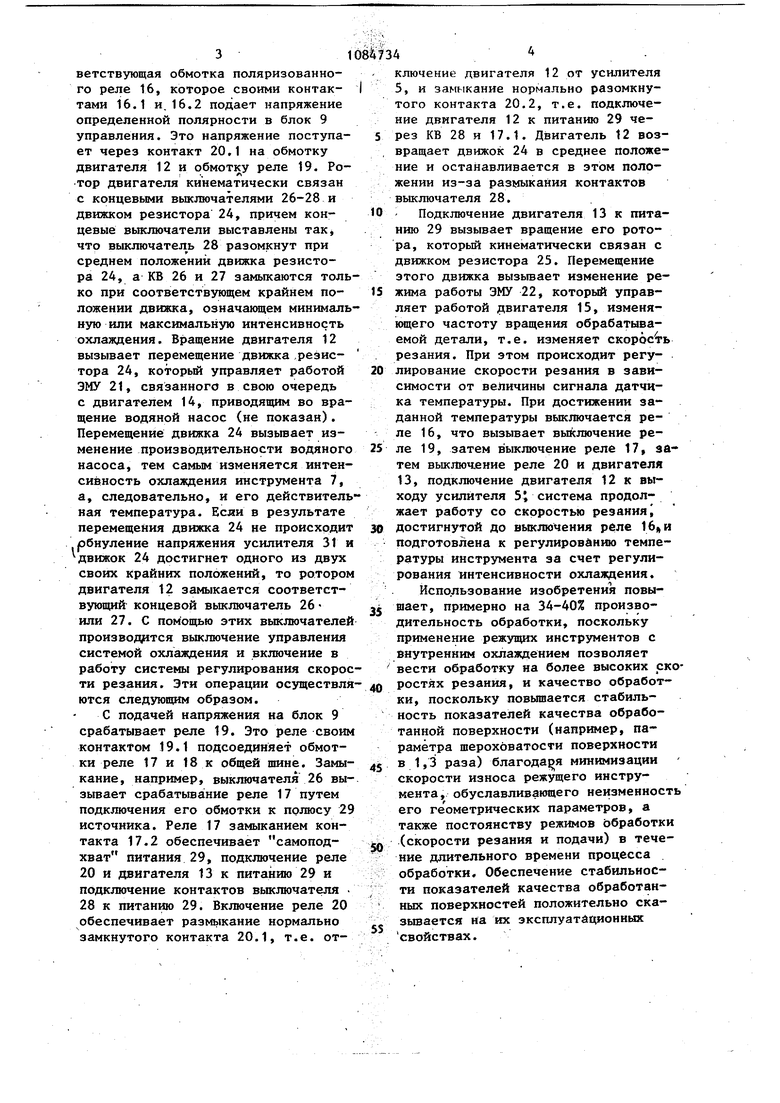

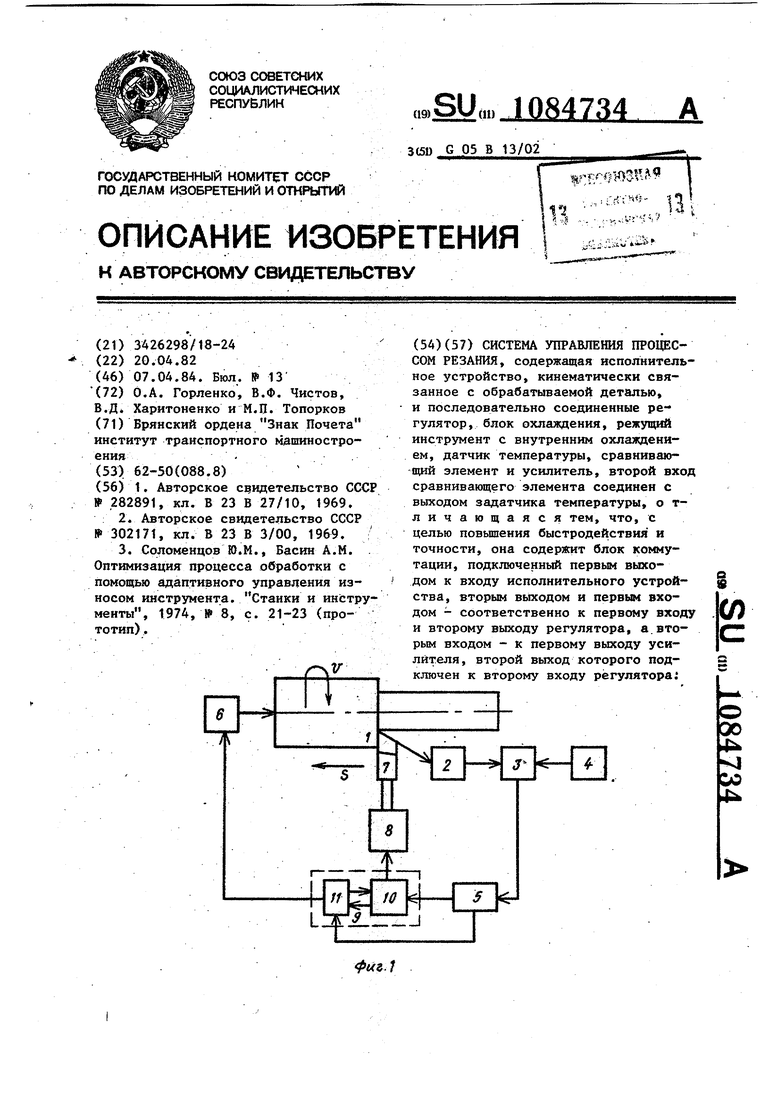

Изобретение относится к системам управления с переменной струк турой и может быть использовано для управления процессом резания металлорежущих станков с внутренн охлаждением режущего инструмента. Известна система, предназначен ная для снижения износа режущих инстрзгментов, содержащая режущий инструмент, реализунщий способ вн реннего охлаждения, оклаящающее и реализующее устройства lj , 2 . Недостатком этой -системы является то, что интенсивность внутре него охлаждения, устанавливаемая помощью регулирующего устройства вручную, остается постоянной при изменении температуры в зоне резания в процессе механической обра ботки, в результате чего не обеспе чивается минимизация скорости износа режущего инструмента, что в свою очередь приводит к снижению стойкости инструмента и, в силу изменения его геометрических параметров, стабильности показателей качества отработанной поверхности (шероховатости, микротвердости и т.п.). Наиболее близкой по технической сущности к предлагаемой является система управления процессом резания, содержащая исполнительное уст ройство, кинематически связанное с обрабатываемой деталью, и доследовательно соединенные регулятор, блок охлаждения, режущий инструмен внутренним охлаждением, датчик тем ратуры, сравнивающий элемент и уси литель, второй вход сравнивающего элемента соединен с выходом задатчшса температуры з. Недостатком известной системы является то, что в качестве регулирующих параметров, обеспечивающи постоянство термо-ЭДС, ипользуют скорость резания или подачу, или оба параметра одновременно. При из менении режимов резания снижается качество обработки из-за снлжения стабильности показателей качества обработанной поверхности (шерохова тости, микротвердости и т.п.), а при уменьшении скорости резания и дачи уменьшается производительност обработки. Цель изобретения - повышение быстродействия и точности. Указанная цель достигается тем, что система, содержащая исполнительное устройство, кинематически связанное с обрабатываемой деталью и последовательно соединенные регулятор, блок охлаждения, режущий инструмент с внутренним охлаждением, датчик температуры, сравнивающий элемент и усилитель, второй вход сравнивающего элемента соединен с выходом задатчика температуры, содержит блок коммутации, подключенный первым выходом к входу исполнительного устройства, вторым выходом и первым входом - соответственно к первому входу и второму выходу регулятора, а вторым входом - к первому выходу усилителя, второй выход которого подключен к второму входу регулятора. На фиг. 1 изображена блок-схема системы; на фиг. 2 - принципиаль|ная схема варианта реализации системы. На фиг; 1 и 2 обозначены: обрабатываемая деталь 1, датчик 2 температуры, сравнивающий элемент 3, задатчик 4 температуры, усилитель 5, исполнительное устройство 6, режущий инструмент 7 с внутренним охлаждением, блок 8 охлаждения, блок 9 управления, регулятор 10, коммутатор 11. На фиг. 2 дополнительно обозначены: электродвигатели 12-15, реле 16-20, электромашинные усилители (ЭМУ) 21 и 22, переменные резисторы 23-25, концевые выключатели (KB) 26-28, полюса источника питания 29-30, сравнивающий элемент 31 и термопара 32. Система работает следующим образом. Требуемая температура задается задатчиком 4 с помощью переменного резистора 23, действительная температура инструмента 7 измеряется датчиком 2, выполненным, например, в виде термопары 32. Эти сигналы сравниваются в элементе 3, в результате на выходе усилителя 31 образуется напряжение, пропорциональное разности требуемой и действительной температуры инструмента. Это напряжение подается на базы двух транзисторов (не показаны), работающие в KJiKiKBOM режиме. В .зависимости от знака напряжения включается соот- ветствующая обмотка поляризованного реле 16, которое своими контактами 16.1 и.16.2 подает напряжение определенной полярности в блок 9 управления. Это напряжение поступает через контакт 20,1 на обмотку двигателя 12 и обмотку реле 19. Ротор двигателя кинематически связан с концевыми выключателями 26-28 и движком резистора 24, причем концевые выключатели выставлены так что выкпючател ь 28 разомкнут при среднем положений движка резистора 24, а KB 26 и 27 замыкаются толь ко при соответствующем крайнем положении движка, означающем минималь ную или максимальную интенсивность охлаждения. Вращение двигателя 12 вызывает перемещение движка .резистора 24, который управляет работой ЭМУ 21, связанного в свою очередь с двигателем 14, приводящим во вращение водяной насос (не показан). Перемещение движка 24 вызьгаает изменение производительности водяного насоса, тем самым изменяется интенсивность охлаждения инструмента 7, а, следовательно, и его действитель ная температура. Если в результате перемещения движка 24 не происходит рбнуление напряжения усилителя 31 и движок 24 достигнет одного из двух своих крайних положений, то ротором двигателя 12 замыкается соответствующий концевой выключатель 26 или 27. С помощью этих выключателей производится выключение управления системой охлаждения и включение в работу системы регулирования скорос ти резания. Эти операции осуществля ются следующим образом. С подачей напряжения на блок 9 срабатывает реле 19. Это реле своим контактом 19.1 подсоединяет обмотки реле 17 и 18 к общей шине. Замыкание, например, выключателя 26 вызьгеает срабатывание реле 17 путем подключения его обмотки к полюсу 29 источника. Реле 17 замыканием контакта 17.2 обеспечивает самоподхват питания 29, подключение реле 20 и двигателя 13 к питанию 29 и подключение контактов выключателя 28 к питанию 29. Включение реле 20 обеспечивает размьжание нормально замкнутого контакта 20.1, т.е. от4ключение двигателя 12 от усилителя 5, и замикание нормально разомкнутого контакта 20.2, т.е. подключение двигателя 12 к питанию 29 через КБ 28 и 17.1. Двигатель 12 возвращает движок 24 в среднее положение и останавливается в этом положении из-за размыкания контактов выключателя 28. Подключение двигателя 13 к питанию 29 вызывает вращение его ротора, который кинематически связан с движком резистора 25. Перемещение этого движка вызьгоает изменение режима работы ЭМУ 22, который управляет работой двигателя 15, изменяющего частоту вращения обрабатываемой детали, т.е. изменяет скорбев резания. При этом происходит регулирование скорости резания в зависимости от величины сигнала датчика температуры. При достижении заданной температуры выключается реле 16, что вызывает выключение реле 19, затем выключение реле 17, затем выключение реле 20 и двигателя 13, подключение двигателя 12 к выходу усилителя 5; система продолжает работу со скоростью резания| достигнутой до выключения реле 16, и подготовлена к регулированию температуры инструмента за счет регулирования интенсивности охлаждения. Использование изобретения повышает, примерно на 34-40% производительность обработки, поскольку применение режущих инструментов с внутренним охлаждением позволяет вести обработку на более высоких скоростях резания, и качество обработки, поскольку повышается стабильность показателей качества обработанной поверхности (например, параметра шероховатости поверхности в 1,3 раза) благодаря минимизации скорости износа режущего инструмента, обуславливающего неизменность его геометрических параметров, а также постоянству режимов обработки (скорости резания и подачи) в течение длительного времени процесса обработки. Обеспечение стабильности показателей качества обработанных поверхностей положительно сказывается на их эксплуатационных свойствах.

iI

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство адаптивного управления металлорежущим станком | 1984 |

|

SU1205130A1 |

| Программный регулятор температуры | 1978 |

|

SU809106A1 |

| Устройство для регулирования температуры нагревательной печи прокатного стана | 1980 |

|

SU857945A1 |

| Устройство для автоматической сушкиКОВшЕй | 1979 |

|

SU827923A1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Система для регулирования вязкости при приготовлении черновяжущих материалов | 1986 |

|

SU1444734A1 |

| Устройство для защиты реверсивного тиристорного электропривода постоянного тока | 1983 |

|

SU1100683A1 |

| Устройство для регулирования температуры воздуха в салоне транспортного средства | 1987 |

|

SU1411550A1 |

| ЭЛЕКТРОННЫЙ ТЕРМОРЕГУЛЯТОР ДЛЯ ЭЛЕКТРОУТЮГА | 1992 |

|

RU2078371C1 |

| Устройство для предотвращения столкновения двух режущих инструментов | 1989 |

|

SU1644714A3 |

СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ РЕЗАНИЯ, содержащая исполнительное устройство, кинематически связанное с обрабатываемой деталью, и последовательно соединенные регулятор, блок охлаждения, режущий инструмент с внутренним охлаждением, датчик температуры, сравнивающий элемент и усилитель, второй вход сравнивающего элемента соединен с выходом задатчика температуры, о тличающаяся тем, что, с целью повьшения быстродействия и точности, она содержит блок коммутации, подключенный первым выходом к входу исполнительного устройства, вторым выходом и первым входом - соответственно к первому входу и второму выходу регулятора, а.вторым входом - к первому выходу усилителя, второй выход которого подключен к второму входу регулятора:

Авторы

Даты

1984-04-07—Публикация

1982-04-20—Подача