Изобретение относится к автоматическому управлению и регулированию, в частности к адаптивному управлению металлорежущими станками.

Цель изобретения - повышение использования эффективной мощности электродвигателя главного привода и повьшение производительности обработки.

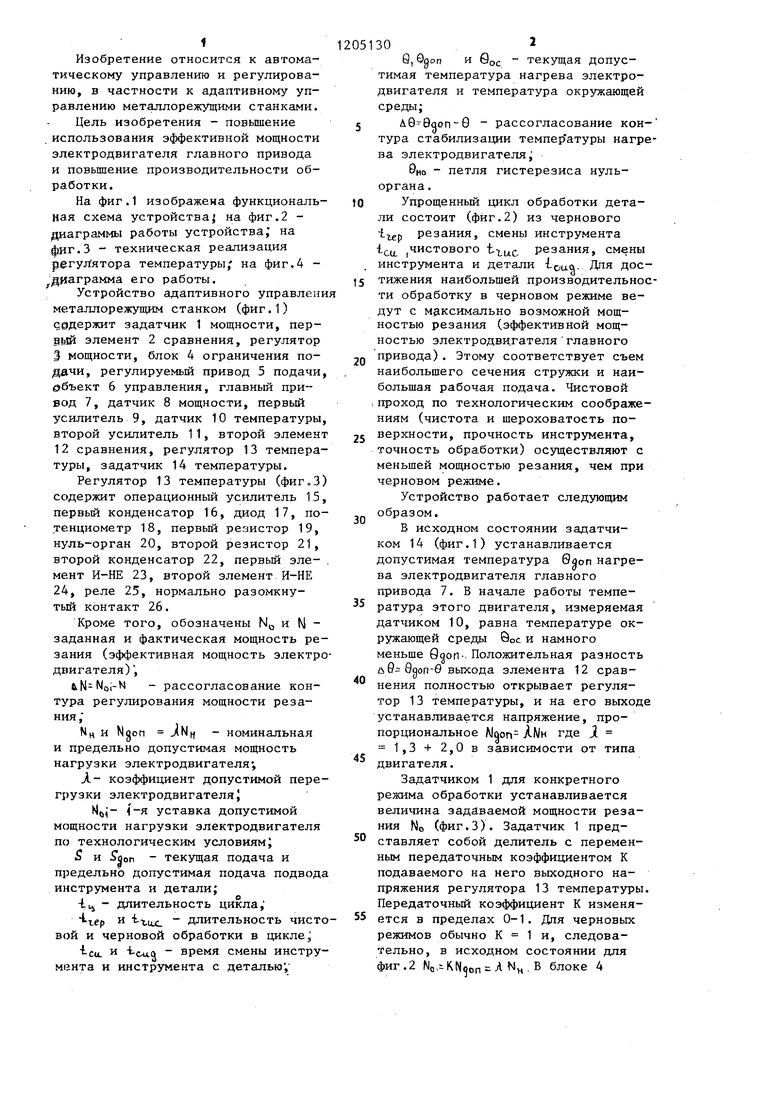

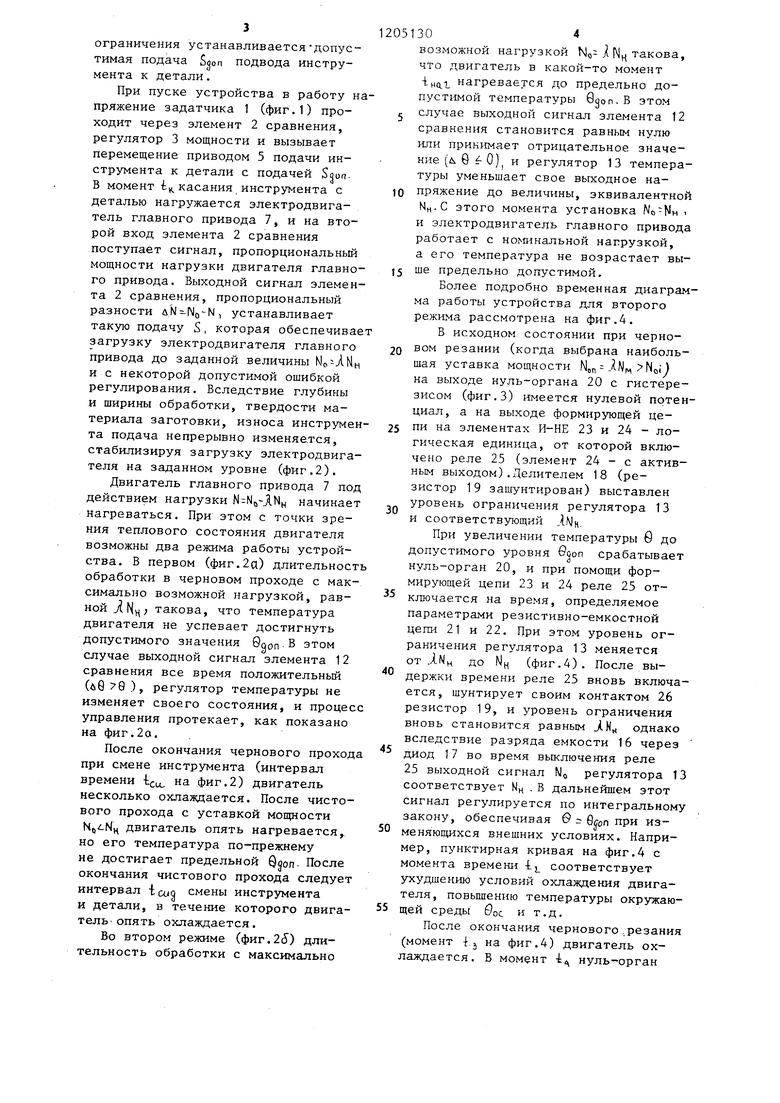

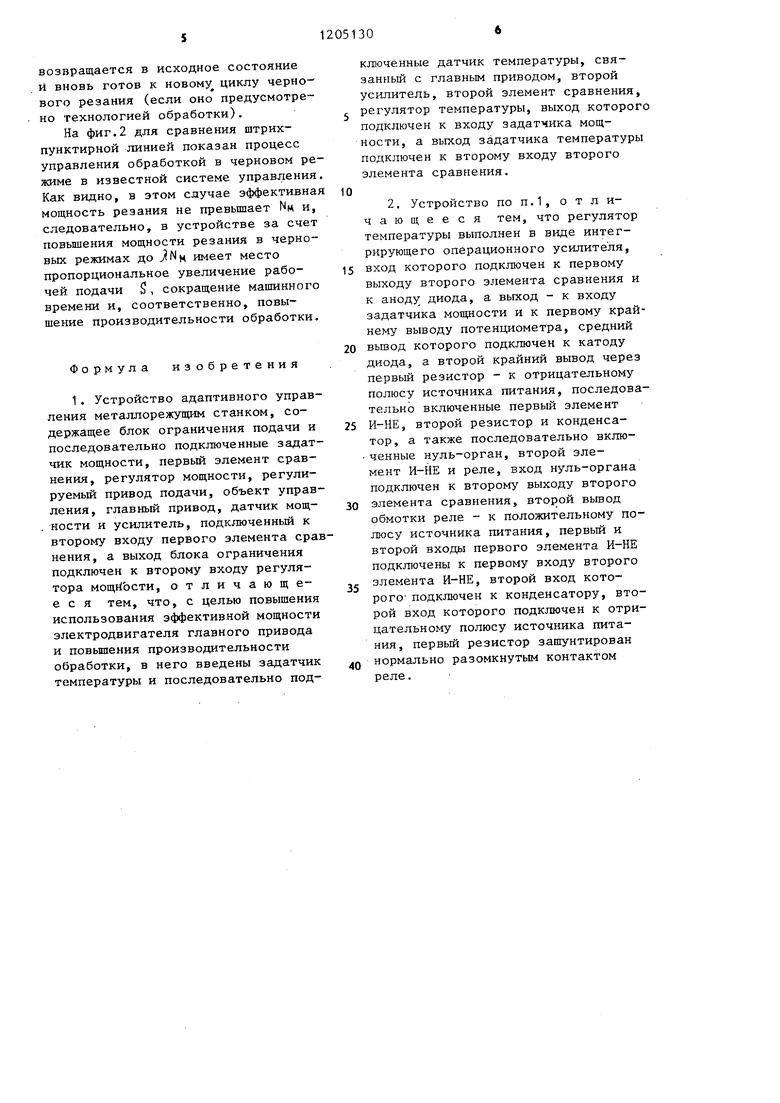

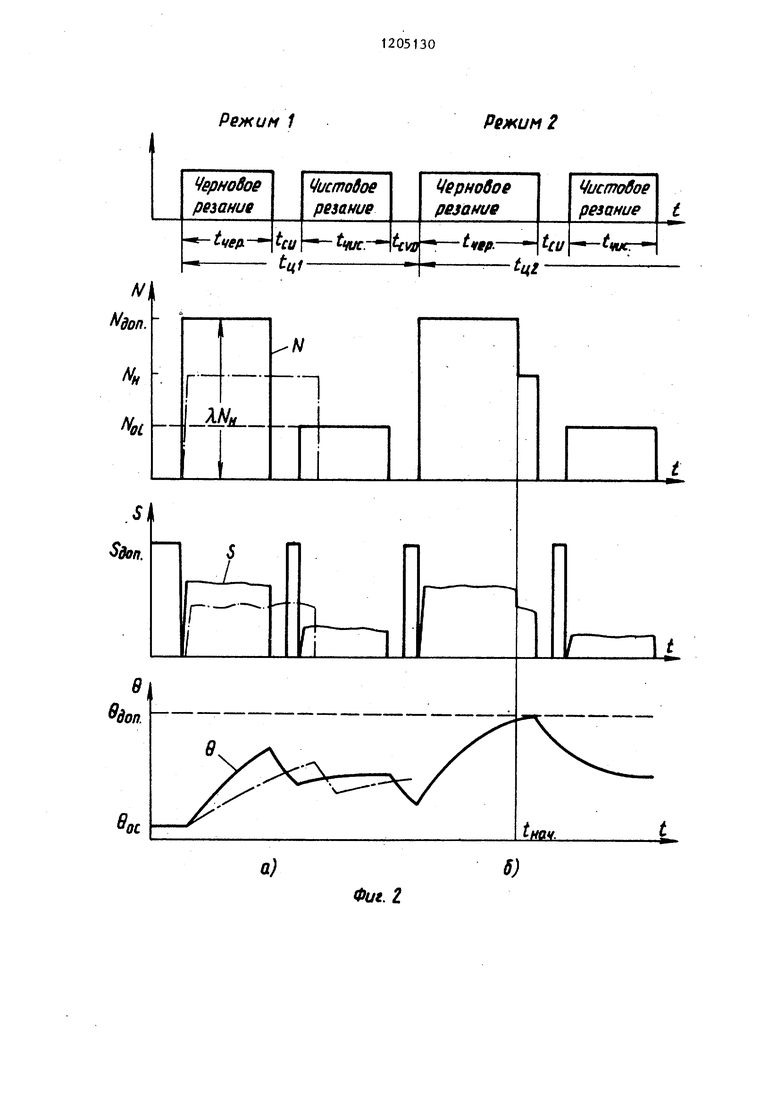

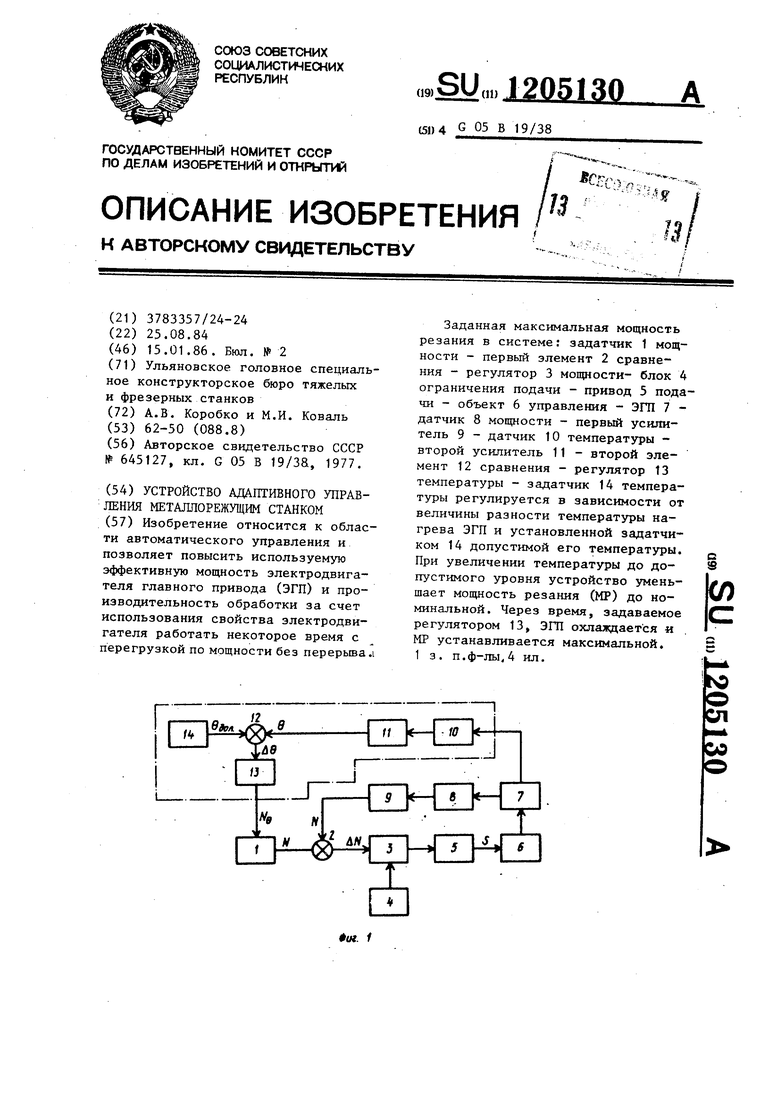

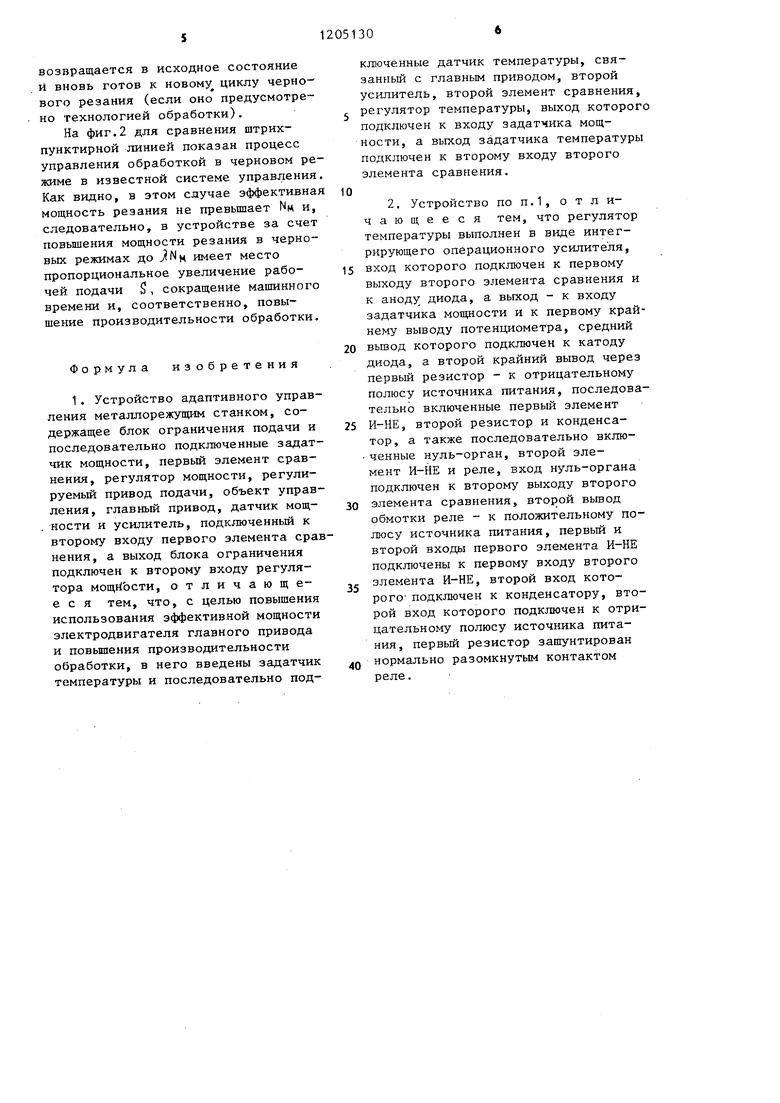

На фиг.1 изображена функциональ- пая схема устройстваj на фиг.2 - диаграммы работы устройства; на фиг.З - техническая реализация регулятора температуры/ на фиг.4 - диаграмма его работы.

Устройство адаптивного управлени металлорежущим станком (фиг.1) QQAepsMT задатчик 1 мощности, пер- дый элемент 2 сравнения, регулятор 3 мощности, блок 4 ограничения по- дачи, регулируемый привод 5 подачи, объект 6 управления, главный привод 7, датчик 8 мощности, первьй усилитель 9, датчик 10 температуры, второй усилитель 11, второй элемент 12 сравнения, регулятор 13 температуры, задатчик 14 температуры.

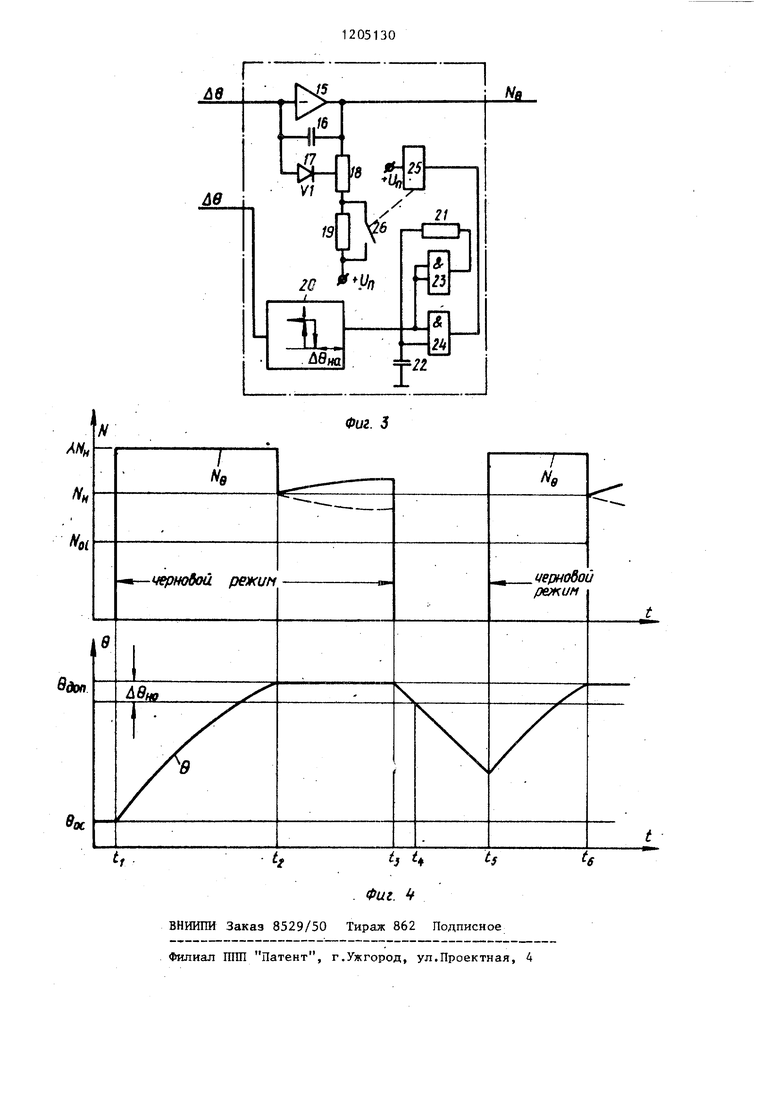

Регулятор 13 температуры (фиГоЗ) содержит операционный усилитель 15, первый конденсатор 16, диод 17, по- тенциометр 18, первый резистор 19, нуль-орган 20, второй резистор 21, второй конденсатор 22, первый эле- мент И-НЕ 23, второй элемент И-НЕ 24, реле 25, нормально разомкнутый контакт 26.

Кроме того, обозначены N,., и N - заданная и фактическая мощность резания (эффективная мощность электродвигателя),

ft.N-NorN - рассогласование контура регулирования мощности резания,

NH и Ngon NH - номинальная и предельно допустимая мощность нагрузки электродвигателя,

Л- коэффициент допустимой перегрузки электродвигателя

Mjjj- (-я уставка допустимой мощности нагрузки электродвигателя по технологическим условиям;

S и Sgon - текущая подача и предельно допустимая подача подвода инструмента и детали;

-ILS - длительность цикла, lep и Ь-,ц - длительность чисто вой и черновой обработки в цикле,;

icu. и t-c«.u время смены инструмента и инструмента с деталью;

5

n 5

5

0

5

0

302

Q, Qgon и QOJ. - текущая допустимая температура нагрева электродвигателя и температура окружающей среды;

Л0-8доп-0 - рассогласование кон- тура стабилизации темпер атуры нагрева электродвигателя;

9но - петля гистерезиса нуль- органа .

Упрощенный цикл обработки детали состоит (фиг.2) из чернового резания, смены инструмента -CU. (ЧИСТОВОГО t-Luc резания, смены инструмента и детали loua- Для достижения наибольшей производительности обработку в черновом режиме ведут с максимально возможной мощностью резания (эффективной мощностью электродвигателя главного привода). Этому соответствует съем наибольшего сечения стружки и наибольшая рабочая подача. Чистовой проход по технологическим соображениям (чистота и шероховатость поверхности, прочность инструмента, точность обработки) осуществляют с меньшей мощностью резания, чем при черновом режиме.

Устройство работает следующим образом.

В исходном состоянии задатчи- ком 14 (фиг.1) устанавливается допустимая температура 0аоп нагрева электродвигателя главного привода 7. В начале работы температура этого двигателя, измеряемая датчиком 10, равна температуре окружающей средД) QOC и намного меньше 9gon-. Положительная разность д0-9доп-б выхода элемента 12 сравнения полностью открывает регулятор 13 температуры, и на его выходе устанавливается напряжение, пропорциональное Мйоп ЯМн где Л 1,3 + 2,0 в зависимости от типа двигателя.

Задатчиком 1 для конкретного режима обработки устанавливается величина задаваемой мощности резания NO (фиг.З)о Задатчик 1 представляет собой делитель с переменным передаточным коэффициентом К подаваемого на него выходного напряжения регулятора 13 температуры. Передаточньй коэффициент К изменяется в пределах 0-1. Для черновых режимов обычно К 1 и, следовательно, в исходном состоянии для фиг.2 No,-KMgon J н-В блоке 4

ограничения устанавливается-допустимая подача Soon подвода инструмента к детали.

При пуске устройства в работу напряжение задатчика 1 (фиг.1) проходит через элемент 2 сравнения, регулятор 3 мощности и вызывает перемещение приводом 5 подачи инструмента к детали с подачей В момент i касания инструмента с деталью нагружается электродвигатель главного привода 7, и на второй вход элемента 2 сравнения поступает сигнал, пропорциональный мощности нагрузки двигателя главного привода. Выходной сигнал элемента 2 сравнения, пропорциональный разности uN-IMci-N, устанавливает такую подачу S, которая обеспечивае загрузку электродвигателя главного привода до заданной величины Мо-АМн и с некоторой допустимой ошибкой регулирования. Вследствие глубины И ширины обработки, твердости материала заготовки, износа инструмента подача непрерывно изменяется, стабилизируя загрузку электродвигателя на заданном уровне (фиг.2).

Двигатель главного привода 7 под действием нагрузки N:N(,( начинает нагреваться. При этом с точки зрения теплового состояния двигателя возможны два режима работы устройства. В первом (фиг.2с1) длительност обработки в черновом проходе с максимально возможной нагрузкой, равной Л Цц такова, что температура двигателя не успевает достигнуть допустимого значения Soon-В этом случае выходной сигнал элемента 12 сравнения все время положительный (uQ 9 ), регулятор температуры не изменяет своего состояния, и процес управления протекает, как показано на фиг.2а.

После окончания чернового проход при смене инструмента (интервал времени -tcu, на фиг.2) двигатель несколько охлаждается. После чистового прохода с уставкой мощности двигатель опять нагревается, но его температура по-прежнему не достигает предельной Ojon. После окончания чистового прохода следует интервал icyn смены инструмента и детали, в течение которого двигатель- опять охлаждается.

Во втором режиме (фиг.2() длительность обработки с максимально

12051304

возможной нагрузкой NO-1I

Н

такова.

что двигатель в какой-то момент iц нагревается до предельно допустимой температуры Qgon. В этом случае выходной сигнал элемента 12 сравнения становится равным нулю или принимает отрицательное значение (л 6 0)| и регулятор 13 температуры уменьшает свое выходное на0 пряжение до величины, эквивалентной Нц-С этого момента установка No-Nn i и электродвигатель главного привода работает с номинальной нагрузкой, а его температура не возрастает вы5 ше предельно допустимой.

Более подробно временная диаграмма работы устройства для второго режима рассмотрена на фиг.4.

Б исходном состоянии при черно0 вом резании (когда выбрана наибольшая уставка мощности Nj No;) на выходе нуль-органа 20 с гистерезисом (фиг.З) имеется нулевой потенциал, а на выходе формирующей це5 пи на элементах И-НЕ 23 и 24 - логическая единица, от которой включено реле 25 (элемент 24 - с активным выходом).Делителем 18 (резистор 19 зашунтирован) выставлен уровень ограничения регулятора 13 и соответствующий 1К)к.

При увеличении температуры б до допустимого уровня бооп срабатьгоает

о

нуль-орган 20, и при помощи формирующей цепи 23 и 24 реле 25 отключается на время, определяемое параметрами резистивно-емкостной цепи 21 и 22. При этом уровень ограничения регулятора 13 меняется от J-Nn до NH (фиг.4). После выдержки времени реле 25 вновь включается, шунтирует своим контактом 26 резистор 19, и уровень ограничения вновь становится равным J.Kn однако вследствие разряда емкости 16 через диод 17 во время выключения реле 25 выходной сигнал NO регулятора 13 соответствует Мн - В дальнейшем этот сигнал регулируется по интегральному закону, обеспечивая © - Qfon при изменяющихся внешних условиях. Например, пунктирная кривая на фиг.4 с момента времени 4 соответствует ухудшению условий охлаящения двигателя, повьшгению температуры окружаю- 5 щей среды 0ос и т.д.

После окончания чернового.резания (момент ij на фиг.4) двигатель охлаждается. Б момент i нуль-орган

0

5

0

5

0

возвращается в исходное состояние и вновь готов к новому циклу черно- вого резания (если оно предусмотрено технологией обработки).

На фиг.2 для сравнения штрих- пунктирной линией показан процесс управления обработкой в черновом режиме в известной системе управления Как видно, в этом случае эффективна мощность резания не превьшзает NM и, следовательно, в устройстве за счет повьшения мощности резания в черновых режимах до Nn имеет место пропорциональное увеличение рабочей подачи S , сокращение машинного времени и, соответственно, повышение производительности обработки.

Формула изобретения

1 . Устройство адаптивного управления металлорежущим станком, содержащее блок ограничения подачи и последовательно подключенные задат- чик мощности, первый элемент сравнения, регулятор мощности, регулируемый привод подачи, объект управления, главный привод, датчик мощности и усилитель, подключенный к второму входу первого элемента сравнения, а выход блока ограничения подключен к второму входу регулятора мощйЪсти, отличающееся тем, что, с целью повышения использования эффективной мощности электродвигателя главного привода и повьшения производительности обработки, в него введены защатчик температуры и последовательно подключенные датчик температуры, связанный с главным приводом, второй усилитель, второй элемент сравнения, J регулятор температуры, выход которого подключен к входу задатчика мощности, а выход задатчика температуры подключен к второму входу второго элемента сравнения.

0

2. Устройство по П.1, отличающееся тем, что регулятор температуры выполнен в виде интегрирующего операционного усилителя,

5 вход которого подключен к первому выходу второго элемента сравнения и к аноду диода, а выход - к входу задатчика мощности и к первому крайнему выводу потенциометра, средний

0 вьшод которого подключен к катоду диода, а второй крайний вывод через первый резистор - к отрицательному полюсу источника питания, последовательно включенные первый элемент

5 И-НЕ, второй резистор и конденсатор, а также последовательно вклю- ченные нуль-орган, второй элемент И-НЕ и реле, вход нуль-органа подключен к второму выходу второго

0 элемента сравнения, второй вывод обмотки реле - к положительному полюсу источника питания, первый и второй входы первого элемента И-НЕ подключены к первому входу второго

элемента И-НЕ, второй вход которого- подключен к конденсатору, второй вход которого подключен к отрицательному полюсу источника питания, первый резистор зашунтирован

нормально разомкнутым контактом реле.

Режим 1

ЛМ

/i/yj«t

N

п

.i

доп.

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство адаптивного управления металлорежущим станком | 1986 |

|

SU1361508A2 |

| Способ автоматического управления процессом врезного шлифования | 1981 |

|

SU952555A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Устройство программного управления металлорежущими станками | 1985 |

|

SU1259215A1 |

| Устройство адаптивного управления металлорежущим станком | 1989 |

|

SU1667006A2 |

| Система адаптивного управления | 1983 |

|

SU1133583A1 |

| Устройство ограничения вибраций на шлифовальном станке | 1981 |

|

SU952553A1 |

| Система адаптивного управления металлорежущим станком | 1988 |

|

SU1536356A1 |

| Система управления процессом резания | 1982 |

|

SU1084734A1 |

| Устройство для адаптивного управления многошпиндельным станком | 1977 |

|

SU645127A1 |

Изобретение относится к области автоматического управления и позволяет повысить используемую эффективную мощность электродвигателя главного привода (ЭГП) и производительность обработки за счет использования свойства электродвигателя работать некоторое время с перегрузкой по мощности без перерьта.1 Заданная максимальная мощность резания в системе: задатчик 1 мощности - первый элемент 2 сравнения - регулятор 3 мощности- блок 4 ограничения подачи - привод 5 подачи - объект 6 управления - ЭГП 7 - датчик 8 мощности - первый усшш- тель 9 - датчик 10 температуры - второй усилитель 11 - второй элемент 12 сравнения - регулятор 13 температуры - задатчик 14 температуры регулируется в зависимости от величины разности температуры нагрева ЭГП и установленной задатчи- ком 14 допустимой его температуры. При увеличении температуры до допустимого уровня устройство уменьшает мощность резания (МР) до номинальной. Через время, задаваемое регулятором 13, ЭГП охлаяадается и МР устанавливается максимальной. 1 3. п.ф-лы,4 ил. с б (Л :л 00

Г

LL

т.

ft

ос

f-HttV.

а)

S)

.Z

| Устройство для адаптивного управления многошпиндельным станком | 1977 |

|

SU645127A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-01-15—Публикация

1984-08-25—Подача