1

Изобретение относится к черной металлургии и может быть использовано для автоматизации процесса сушки монолитной футеровки сталеразливочных ковшей и увеличения стойкости футеровки благодаря оптимизации режима сушки.

Из известных устройств наиболее близким к изобретению технической сушности является устройство для автоматического регулирования режимов камерной сушки 1.

Это устройство содержит регулятор температуры и влажности, измеритель текущей влажности, датчик начальной влажности, вычислительный блок, исполнительный механизм подачи пара в калориферы и увлажнительные камеры. Кроме того, устройство содержит датчики веса, установленные в тележке, переключатель и задающие сопротивления, включаемые в зависимости от настройки (т. е. фактически программное устройство).

Существенный недостаток прототипа заключается в ТОМ; что для регулирования процесса требуется измерять начальную влажность.

Применительно к процессу сушки сталеразливочных монолитных ковшей измерение начальной влажности затруднительно. Кроме того, изготовление и сушка ковшей

могут быть разделены значительным промежутком времени, например, из-за того, что стенд для сушки занят. Другим недостатком является то, что он

рассчитан на стандартный вес высушиваемого материала, помещаемого на тележку, так как в соответствии с этим весом настроен электронный автоматический потенциометр, применяемый в качестве измерителя текущей влажности. Вес же сырой футеровки сталеразливочных ковшей весьма сильно меняется, во-первых, от ковша к ковщу, а, во-вторых, может изменяться в несколько раз, так как кроме полной заливки футеровки применяют частичную доливку после нескольких плавок.

Третьим недостатком является то, что обратная связь по подаче энергоносителя

(пара) осуществлена по контуру регулятор-исполнительный механизм - температура в камере, измеряемая сухим и смоченным термометром, - регулятор. В случае сущки ковша, во-первых, измерение такой температуры затруднительно, так как необходимо в футеровку каждого ковща закладывать термопару, а, во-вторых, еще более трудно обеспечить закладку термопар в идентичные места различных

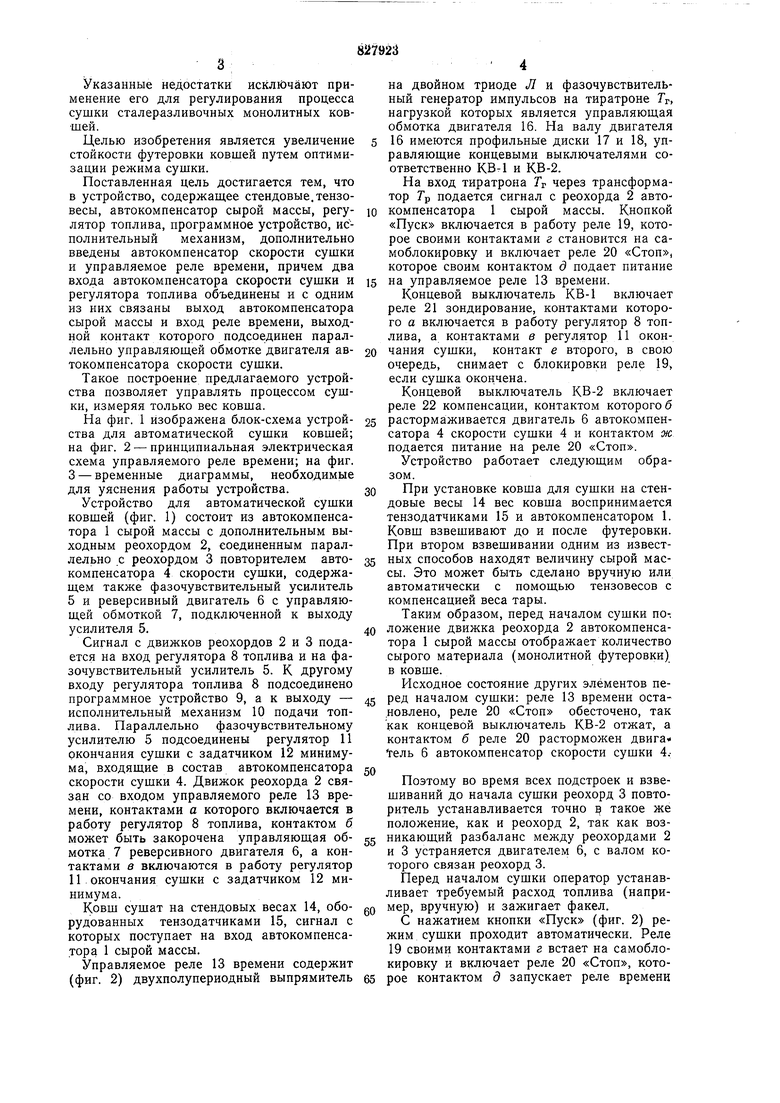

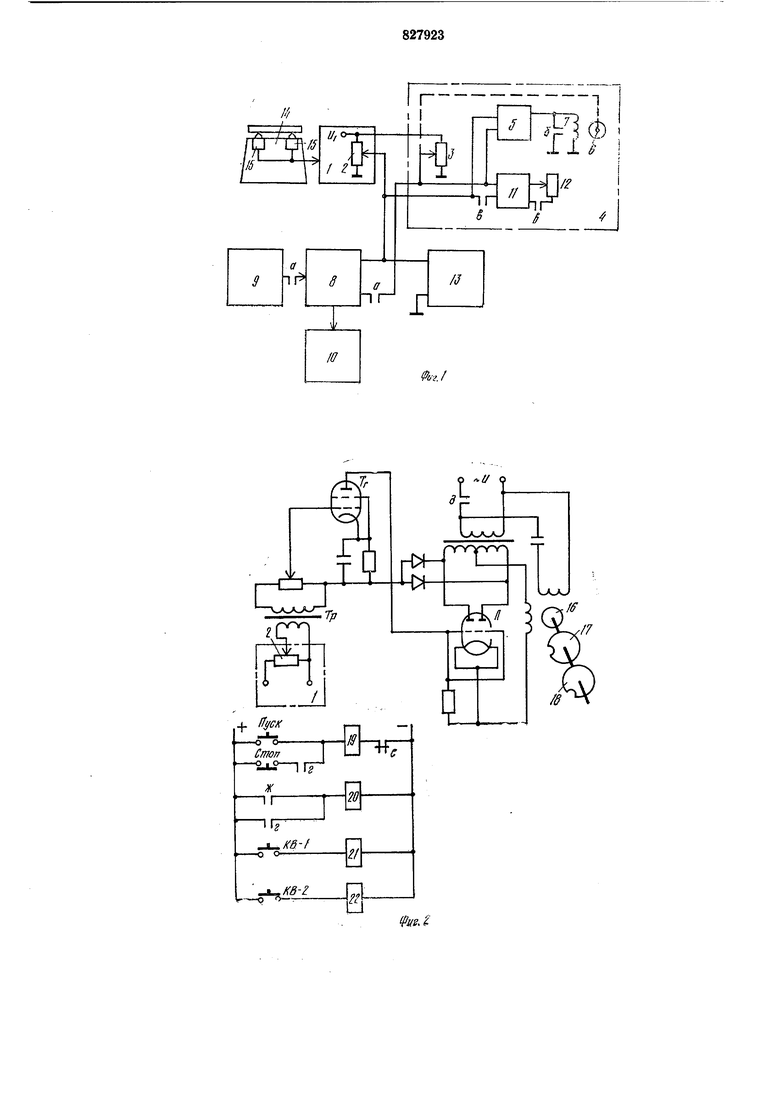

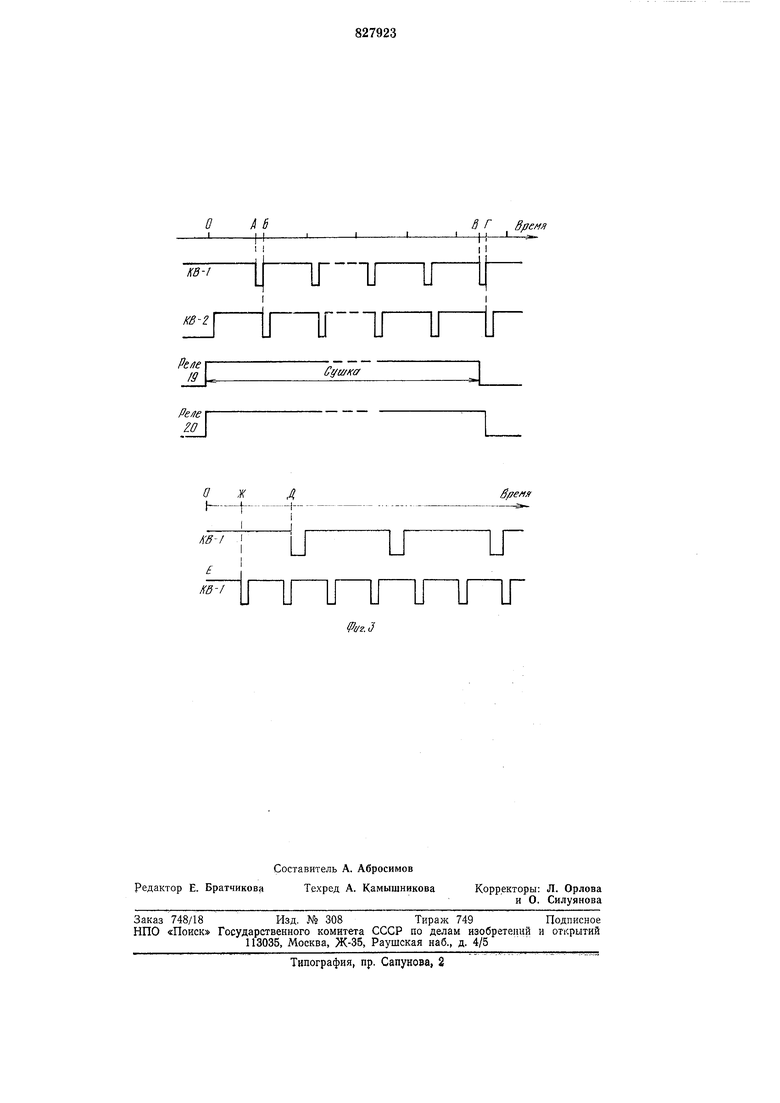

ковшей. Указанные недостатки исключают применение его для регулирования процесса сушки сталеразливочных монолитных ковшей. Целью изобретения является увеличение стойкости футеровки ковшей путем оптимизации режима сушки. Поставленная цель достигается тем, что в устройство, содержащее стендовые, тензовесы, автокомпенсатор сырой массы, регулятор топлива, программное устройство, исполнительный механизм, дополнительно введены автокомпенсатор скорости сушки и управляемое реле времени, причем два входа автокомпенсатора скорости сушки и регулятора топлива объединены и с одним из них связаны выход автокомпенсатора сырой массы и вход реле времени, выходной контакт которого подсоединен параллельно управляюш,ей обмотке двигателя автокомпенсатора скорости сушки. Такое построение предлагаемого устройства позволяет управлять процессом сушки, измеряя только вес ковша. На фиг. 1 изображена блок-схема устройства для автоматической сушки ковшей; на фиг. 2 - принципиальная электрическая схема управляемого реле времени; на фиг. 3 - временные диаграммы, необходимые для уяснения работы устройства. Устройство для автоматической сушки ковшей (фиг. 1) состоит из автокомпенсатора 1 сырой массы с дополнительным выходным реохордом 2, соединенным параллельно с реохордом 3 повторителем автокомпенсатора 4 скорости сушки, содержащем также фазочувствительный усилитель 5 и реверсивный двигатель 6 с управляющей обмоткой 7, подключенной к выходу усилителя 5. Сигнал с движков реохордов 2 и 3 подается на вход регулятора 8 топлива и на фазочувствительный усилитель 5. К другому входу регулятора топлива 8 подсоединено программное устройство 9, а к выходу - исполнительный механизм 10 подачи топлива. Параллельно фазочувствительному усилителю 5 подсоединены регулятор 11 окончания сушки с задатчиком 12 минимума, входящие в состав автокомпенсатора скорости сушки 4. Движок реохорда 2 связан со входом управляемого реле 13 времени, контактами а которого включается в работу регулятор 8 топлива, контактом б может быть закорочена управляющая обмотка 7 реверсивного двигателя 6, а контактами в включаются в работу регулятор 11 окончания сушки с задатчиком 12 минимума. Ковш сушат на стендовых весах 14, оборудованных тензодатчиками 15, сигнал с которых поступает на вход автокомпенсатора 1 сырой массы. Управляемое реле 13 времени содержит (фиг. 2) двухполупериодный выпрямитель на двойном триоде Л и фазочувствительный генератор импульсов на тиратроне Тт, нагрузкой которых является управляющая обмотка двигателя 16. На валу двигателя 16 имеются профильные диски 17 и 18, управляющие концевыми выключателями соответственно КВ-1 и КВ-2. На вход тиратрона Тт через трансформатор 7р подается сигнал с реохорда 2 автокомпенсатора 1 сырой массы. Кнопкой «Пуск включается в работу реле 19, которое своими контактами г становится на самоблокировку и включает реле 20 «Стоп, которое своим контактом д подает питание на управляемое реле 13 времени. Концевой выключатель КВ-1 включает реле 21 зондирование, контактами которого а включается в работу регулятор 8 топлива, а контактами в регулятор И окончания сушки, контакт е второго, в свою очередь, снимает с блокировки реле 19, если сушка окончена. Концевой выключатель КВ-2 включает реле 22 компенсации, контактом которого б растормаживается двигатель 6 автокомпенсатора 4 скорости сушки 4 и контактом ж подается питание на реле 20 «Стоп. Устройство работает следующим образом. При установке ковша для сушки на стендовые весы 14 вес ковша воспринимается тензодатчиками 15 и автокомпенсатором 1. Ковш взвешивают до и после футеровки. При втором взвешивании одним из известных способов находят величину сырой массы. Это может быть сделано вручную или автоматически с помощью тензовесов с компенсацией веса тары. Таким образом, перед началом сушки по-, ложение движка реохорда 2 автокомпенсатора 1 сырой массы отображает количество сырого материала (монолитной футеровки) в ковше. Исходное состояние других элементов перед началом сушки: реле 13 времени остановлено, реле 20 «Стоп обесточено, так как концевой выключатель КВ-2 отжат, а контактом б реле 20 расторможен двига ель 6 автокомпенсатор скорости сушки 4.Поэтому во время всех подстроек и взвешиваний до начала сушки реохорд 3 повторитель устанавливается точно такое же положение, как и реохорд 2, так как возникающий разбаланс между реохордами 2 и 3 устраняется двигателем 6, с валом которого связан реохорд 3. Перед началом сушки оператор устанавливает требуемый расход топлива (например, вручную) и зажигает факел. С нажатием кнопки «Пуск (фиг. 2) режим сушки проходит автоматически. Реле 19 своими контактами г встает на самоблокировку и включает реле 20 «Стоп, которое контактом д запускает реле времени

13. Реле 19 включает в работу программное устройство 9.

При малом управляющем сигнале на тиратроне Тг последний закрыт отрицательным напряжением смещения. Через управляющую обмотку двигателя 16 в этом случае протекает пульсирующий ток двойной частоты, создающий тормозной момент. При некоторой величине управляющего сигнала тиратрон Гг через определенные промежутки времени будет зажигаться через управляющую обмотку двигателя 16 в течение одного периода будет проходить переменный ток, а вал двигателя 16 поворачиваться каждый раз на определенный угол.

Увеличивая управляющие напряжение на входе тиратрона Гг, можно увеличивать скорость вращения двигателя 16 в щироких пределах.

В качестве источника управляющего напряжения использован расход 2 автокомпенсатора сырой массы 1.

Таким образом, время одного оборота двигателя 16 будет тем меньще, чем больще сырой массы надлежит высущить.

Разбаланс, накапливающийся на входе регулятора 8 в топливо в течение одного оборота двигателя 16, численно равен количеству влаги, удаленной из одной тонны сыпой футеровки в результате сушки.

Программное устройство 9 выдает сигнал, пропорциональный требуемой убыли влаги в футеровке, также приведенной к единице сырой массы (например, в кг/т). Таким образом, сравнение сигнала программного устройства 9 и величины разбаланса с движков реохордов 2 и 3 (производимое регулятором топлива 8) позволяет определить, правильно ли проходит сушка. При этом количество сырой массы футеровки не влияет на результат.

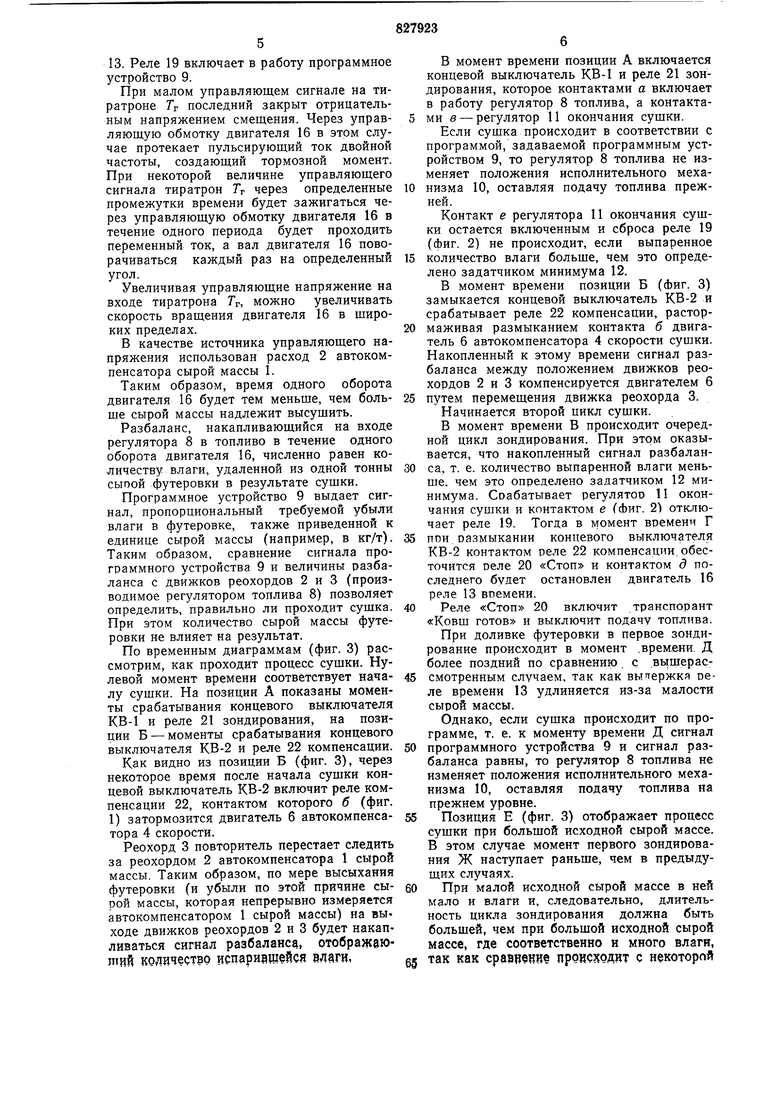

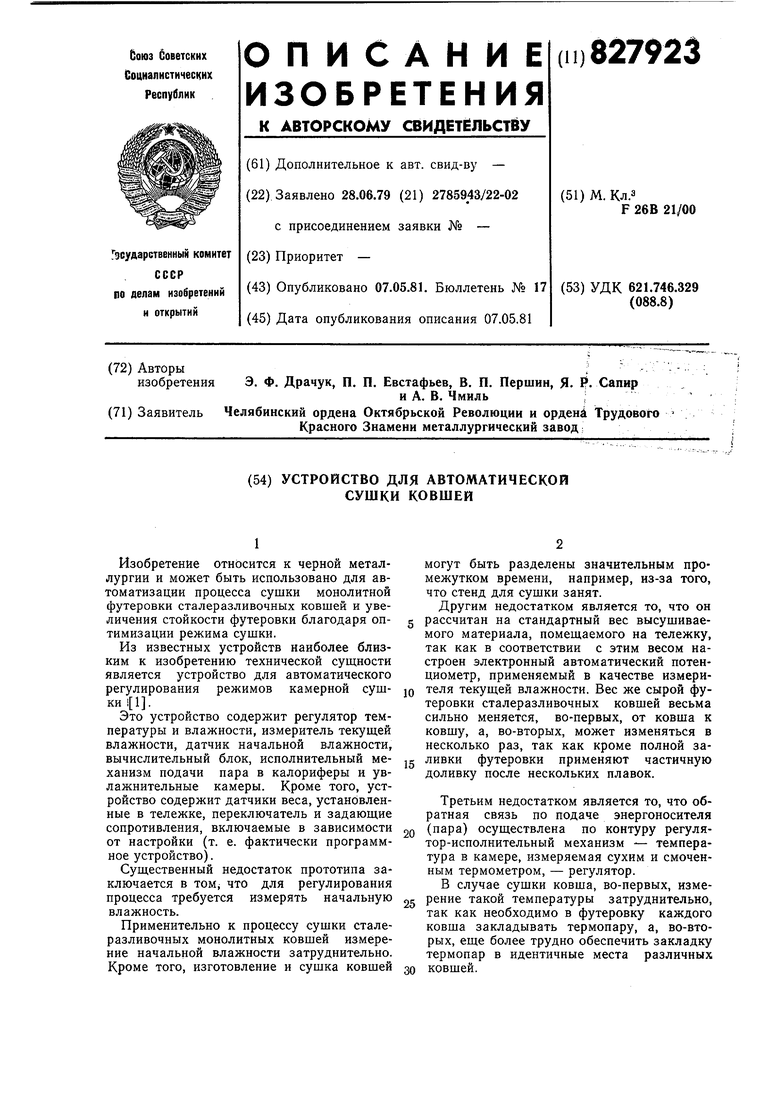

По временным диаграммам (фиг. 3) рассмотрим, как проходит процесс сущки. Нулевой момент времени соответствует началу сущки. На позиции А показаны моменты срабатывания концевого выключателя КВ-1 и реле 21 зондирования, на позиции Б - моменты срабатывания концевого выключателя КВ-2 и реле 22 компенсации.

Как видно из позиции Б (фиг. 3), через некоторое время после начала сушки концевой выключатель КВ-2 включит реле компенсации 22, контактом которого б (фиг. 1) затормозится двигатель 6 автокомпенсатора 4 скорости.

Реохорд 3 повторитель перестает следить за реохордом 2 автокомпенсатора 1 сырой массы. Таким образом, по мере высыхания футеровки (и убыли по этой причине сырой массы, которая непрерывно измеряется автокомпенсатором 1 сырой массы) на вы ходе движков реохордов 2 и 3 будет накапливаться сигнал разбаланса, отображающий количество испарившейся влаги,

в момент времени позиции А включается концевой выключатель КВ-1 и реле 21 зондирования, которое контактами а включает в работу регулятор 8 топлива, а контактами в - регулятор 11 окончания сущки.

Если сущка происходит в соответствии с программой, задаваемой программным устройством 9, то регулятор 8 топлива не изменяет положения исполнительного механизма 10, оставляя подачу топлива прежней.

Контакт е регулятора 11 окончания сушки остается включенным и сброса реле 19 (фиг. 2) не происходит, если выпаренное

количество влаги больше, чем это определено задатчиком минимума 12.

В момент времени позиции Б (фиг. 3) замыкается концевой выключатель КВ-2 и срабатывает реле 22 компенсации, растормаживая размыканием контакта б двигатель 6 автокомпенсатора 4 скорости сущки. Накопленный к этому времени сигнал разбаланса между положением движков реохордов 2 и 3 компенсируется двигателем 6

путем перемещения движка реохорда 3. Начинается второй цикл сущки. В момент времени В происходит очередной цикл зондирования. При этом оказывается, что накопленный сигнал разбаланса, т. е. количество выпаренной влаги меньше, чем это определено задатчиком 12 минимума. Срабатывает регулятор 11 окончания сушки и контактом е (фиг. 2) отк.1тючает реле 19. Тогда в момент времени Г

пои размыкании концевого выключателя КВ-2 контактом реле 22 компенсации, обесточится реле 20 «Стоп и контактом д последнего будет остановлен двигатель 16 реле 13 времени.

Реле «Стоп 20 включит транспорант «Ковщ готов и выключит подачу топлива. При доливке футеровки в первое зондирование происходит в момент ,врем.ени. Д более поздний по сравнению. с вьотерассмотренным случаем, так как выдержка реле времени 13 удлиняется из-за малости сырой массы.

Однако, если сущка происходит по программе, т. е. к моменту времени Д сигнал

программного устройства 9 и сигнал разбаланса равны, то регулятор 8 топлива не изменяет положения исполнительного механизма 10, оставляя подачу топлива на прежнем уровне.

Позиция Е (фиг. 3) отображает процесс сущки при большой исходной сырой массе. В этом случае момент первого зондирования Ж наступает раньше, чем в предыдущих случаях.

При малой исходной сырой массе в ней мало и влаги и, следовательно, длительность цикла зондирования должна быть большей, чем при большой исходной сырой массе, где соответственно н много влаги,

так как сравнение пройс {одйт с некоторой

приведенной величиной программного устройства 9.

Пусть из футеровки массой 10 т в час выпаривается при нормальном режиме 1 т воды, а из футеровки, масса которой 5 т, только 500 кг. Тогда для футеровки с массой 10 т цикл зондирования берется вдвое короче, чем для футеровки с массой 5 т. Численно нормальный режим сушки будет выражаться одинаково для первого и второго случаев.

Если при любом по счету зондировании окажется, что сушка происходит недостаточно интенсивно, т. е. выпаренное количество влаги меньше нормы, то регулятор 8 топлива изменит положение исполнительного механизма 10, увеличив подачу топлива. Если же сушка происходит чрезмерно интенсивно, что ухудшает качество футеровки из-за вспузыривания массы, то регулятор 8 топлива через исполнительный механизм 10 уменьшит подачу топлива в соответствии с величиной разностного сигнала.

Так происходит до совпадения хода процесса с программой.

При этом совершенно неважно, почему сушка происходит чрезмерно или недостаточно интенсивно из-за малой или чрезмерной подачи топлива, из-за низкой или высокой теплотворной способности топлива, полного или менее полного сгорания, неэАЛективности горелки или иных причин.

Полная автоматизация процесса сушки, веление ее только по одному параметру, легко и объективно поддаюшемуся измерению без участия оператора, делают предлагаемое устройство пригодным для успешной эксплуатации и в сложных условиях современного интенсивного металлургического производства.

Формула изобретения

1. Устройство для автоматической сушки ковшей, содержащее стендовые тензовесы.

соединенные через автокомпенсатор сырой массы с первым входом регулятора топлива, программный блок, исполнительный механизм, соединенный с регулятором, отличающееся тем, что, с целью увеличения стойкости футеровки ковшей путем оптимизации режима сущки, в него дополнительно введены автокомпенсатор скорости сушки и управляемого реле времени, причем второй выход автокомпенсатора сырой массы соединен с первым входом автокомпенсатора скорости сушки, первый выход которого соединен через первый контакт реле времени со вторым входом регулятора

топлива, а второй выход соединен с первым входом регулятора топлива и реле времени, а выход программного блока соединен с регулятором топлива через второй контакт реле времени.

2. Устройство по п. 1, отличающееся тем, что автокомпенсатор сушки состоит из фазочувствительного усилителя, реверсивного двигателя с управляющей обмоткой, подключенной к выходу усилителя, реохорда повторителя, механически соединенного с реверсивным двигателем, регулятора окончания сушки, вход которого через третий контакт реле времени соединен с задатчиком, первый выход регулятора окончания сушки соединен с первым входом усилителя, выход реохорда повторителя и с первым выходом автокомпенсатора, второй выход регулятора окончания сушки через четвертый контакт реле времени соединен со вторым входом усилителя и вторым выходом автокомпенсатора, а параллельно управляющий обмотке подсоединен пятый контакт реле времени.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 311116, кл. F 26В 21/08, 1968.,

./

| название | год | авторы | номер документа |

|---|---|---|---|

| Весовой порционный дозатор | 1979 |

|

SU823889A1 |

| Сомакорректирующийся весовой дозатор | 1978 |

|

SU697831A1 |

| Устройство для автоматического регулирования загрузки параллельно работающих помольных агрегатов | 1980 |

|

SU904778A1 |

| Программный регулятор температуры | 1978 |

|

SU809106A1 |

| Устройство управления весовым непрерывным дозированием | 1977 |

|

SU746199A1 |

| ПРОГРАММНЫЙ РЕГУЛЯТОР ТЕМПЕРАТУРЫ | 1968 |

|

SU231242A1 |

| Устройство для регулирования температуры нагревательной печи прокатного стана | 1980 |

|

SU857945A1 |

| Способ потележечного взвешивания вагонов на ходу | 1982 |

|

SU1016688A1 |

| Система управления процессом резания | 1982 |

|

SU1084734A1 |

| Устройство для контроля уровня жидких продуктов в горне доменной печи | 1981 |

|

SU956566A1 |

Стоп

JtLQ

u О

Ои

КВS г Ваемя

-IЫI .

Авторы

Даты

1981-05-07—Публикация

1979-06-28—Подача