фекту является формовочная смесь, включающая увлажненного магнезитового порошка и 8-10% жидкого стекла.

Недостатком этой формовочной смеси является высокое содержание дефицитного материала магнезитового порошка.

Кроме того, вышеуказанная смесь, вследствие нестабильности содержания свободного оксида кальция и магнезитовом порошке, имеет низкую живучесть в случае наличия повышенного кол.ичества СаО, что приводит к быстрому схватыванию формовочной смеси и ее непригодности для изготовления литейных форм и стержней. При этом возрастает и без того высокий расход магнезитового порошка.

KjDOMe того, наличие свободного оксида кальция приводит в процессе хранения и обжига к растрескиванию форм и стержней И увеличению их осыпаемости. Это является причиной брака литейнь1х форм и стержней и, в свою очередь, отрицательнО:Отражается на качестве отливок.

Целью изобретения является повышение живучести формовочной смеси,ПОВЫшение прочности форм и стержней после прокалки, снижение себестоимости.

Для достижения указанной цели смесь для изготовления литейных форм и стержней, преимущественно для литья тугоплавких .и химически активных металлов, включающая магнезитовый порошок и жидкое стекло, дополнительно содержит лом использованных яитейных форм и стержней при следующем соотношении ингредиентов,мас.%:

Лом использованных

литейных

и форм50-80

Жидкое стекло10,5-13 .

Магнезитовь1й порошокОстальное

.При этом, с целью снижения осыпаемости литейных форм и стержней и повышения их инертности к химически активным металлам лом использованнь1х литейных форм и стержней имеет следующий состав, мас,%:

Двуокись кремния5-9

Окислы щелочных

. металлов (NaaO+KaO) 1,5-5.0

Окись магнияОстальное

Смесь имеет следующий зерновой состав, мае. %:

Фракций 0,999 мм - 0,063 мм 75-90

Фракция 0,063мм0-25

Наличие в составе формовочной смеси лома использованных литейных форм и стержней позволяет снизить расход дефицитного магнезитового порошка. При этом

снижается содержание свободного оксида кальция за счет.связывания его в силикаты кальция. Это приводит к улучшению свойств самой смеси - увеличению живучести, а также .к улучшению качества литейных форм и стержней - снижению их растрескивания в процессе о.бжига, и снижению осыпаемости.

Пределы содержания лома в формовочной смейи обусловлены максимальным снижением расхода магнезитового порошка (верхний П1}едел) и максимально возможным содержанием в смеси свободного окисла кальция (нижний предел).

В составе смеси содержится лом от использованных литейных форм и стержней, изготовленных на основе магнезитового порошка ГИЛф, связанного жидким стеклом.

При содержании в ломе оксидов Naap-i-KaO более 57о материал формы реагирует с отливкой, ухудшая ее качество, при содержании менее 1,5% повышается осыпаемость форм..

Ограничения содержания в ломе SiOz обусловлены тем, что при наличии кремне.зема более 9% резко увеличивается взаимодействие мауериала форм и стержней с Отливкой, а содержание SiOa в ломе менее 5% приводит к повышению осыпаемости форм, так как Si02 является составной частью жидкого стекла.

Выбор зернового состава лома обусловлен условиями оптимальной формуемости смеси, а также качеством литейных форм, их прочностью и осыпаемостью. При.увеличении содержания мелкой фракции более 25% формы при термической обработке растрескиваются, повышается их осыпаемость. Содержание этой фракции менее 10% приводит к снижению прочности форм и стержней из-за слабой связи между зернами оксида магния. В смеси применяется жидкое стекло, имеющее ,0-3,0 и плотность -1,30-1,50г/см.

Формовочную смесь по изобретению изготовляют следующим образом. В смесительные бегуны типа 1А-11 загружают магнезитовый порошок МЛФ и дробленый лОм литейных форм и стержней заданного фракционного состава, смесь порошков перемешивается в течение 3-5 мин и затем без остановки бегу.нов вводят жидкое стекло и. раствор щелочи. Смесь заполнителя и связующего вновь перемешивают в течение 10-12 мин, после чегб готовую формовочную смесь выгружают в металлические ящики с герметичным укрытием и вылеживают в течение 0,5-1,0 ч.

Затем из смеси путем трамбования изготавливают литейные формы и стержни с

последующим их отверждением газообразным углекислым газом. Обжиг литейных форм и стержней производят в течение 2436 ч в электрических печах сопротивления при максимальной температуре в интервале 5 950-1050С.

В обожженные формы заливают сплавы ТЛ с получением готовых отливок.

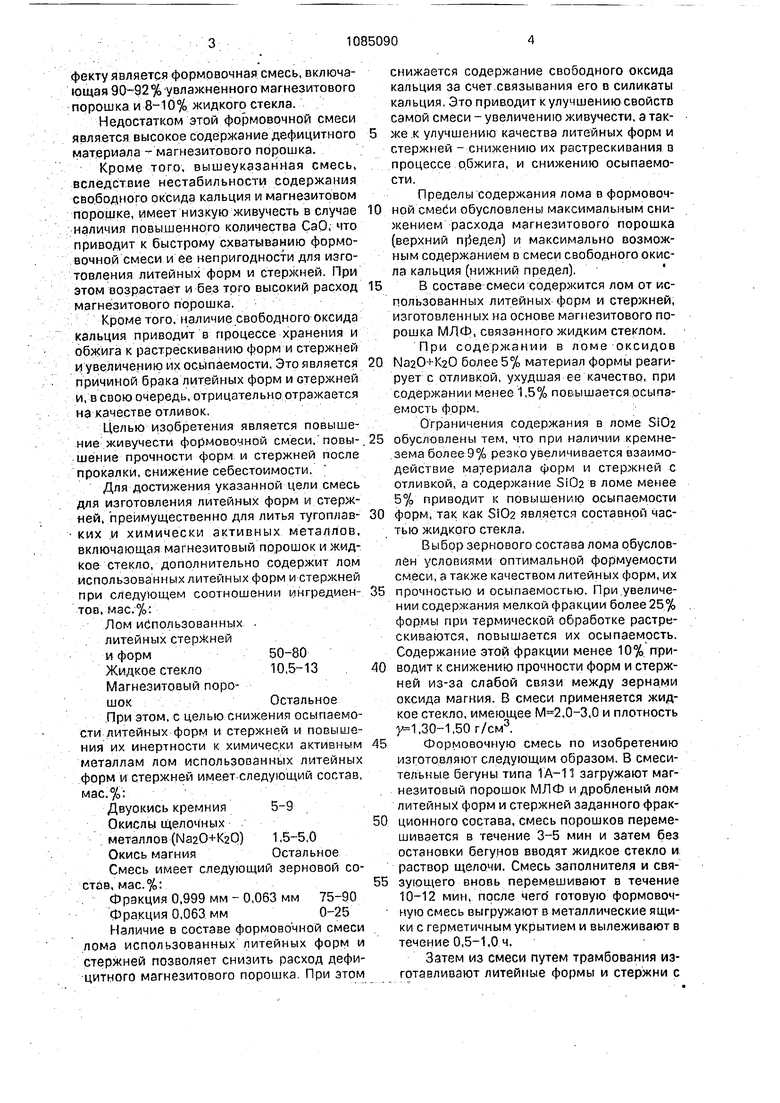

Изобретение иллюстрируется составами и свойствами смесей, которые привеДе- 10 ны в таблице.

Как следует из результатов таблицы, формовочная смесь по изобретению имеат по сравнению с известной большую .лГ честь и более высокую механическую nBfi& i|5

ность. Осыпаемость форм, изгстовлеиных из смеси предлагаемого состава, меньше в несколько раз. Качество отливок, получаемых в таких формах, выше за счет повышения инертиссти форм и стержней к заливаемому металлу.

Использование формовочной смеси для изготовления отливок позволит сократить расход дефицитного магнезитового порошка, улучшить физико-механические свойства смеси, качество форм, а значит и качество отливок. Кроме того, использование отходов производства значительно сокращает -загрязнение окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1991 |

|

SU1789319A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2006 |

|

RU2312732C2 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| Смесь для изготовления форм и стержней и способ ее приготовления | 1982 |

|

SU1057162A1 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2009 |

|

RU2404878C1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU923046A1 |

| Смесь для изготовления литейных форм при получении отливок из химически активных металлов и сплавов | 1982 |

|

SU1098128A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| Смесь для изготовления стержней при литье титановых сплавов и способ изготовления стержней из указанной смеси | 1983 |

|

SU1187904A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, преимущественно для литья тугоплавких и химически актибных металлов, включающая магнезитовый порошок и жидкое стекло, от л и ч а ю щ а я с я тем, что, с целью повышения ее живучести, повышения прочности форм и стержней после прокалки. Изобретение относится к литейному производству, а именно к составам смесей, применяемым для изготовления литейных керамических форм и стержней, преимущественно для литья тугоплавких и химически активных металлов. Известны различные формовочные смеси на основе окиси магния, окиси алюминия, углерода и т.п., применяемые для изготовления набивных литейных форм и стержней, предназначенных для производства отливок-из титана. Однако применение известнь1х формовочных смесей связано с высоким расходом дефицитных материалов. Кроме того, литейсн.ижения себестоимости, смесь дополнительно содержит, лом использованных литейных форм и стержней при следующем соотношении ингредиентов, мае.%; Лом использованных литейных форм и стержней50-80 Жидкое стекло10,5-13,0. Магнезитовый порошок Остальное 2.Смесь по п. 1, о т л и чаю щ а я с я тем, что, с целью снижения осыпаемости литейных форм и стержней и повышения их инертности кхимически активным металлам послепрокалки, лом использованных литейных форм и стержней имеет следующий состав, мас.%: Двуокись кремния5-9 Окислы щелочных. металлов (Na20+K20) 1,5-5,0 сл Окись магнияОстальное G 3.Смесь по пп. 1 и 2, от л и ч а ю щ а яс я тем, что она имеет следующий фракционный состав, мае. %; Фракция 0,999 мм - 0,063 мм 75-90 Фракция 0,063 мм10 25 О 00 ные формы на основе известных формовочся о ю о ных смесей предназначены для одноразового использования, что также увеличивает расход сырья. Известно использование в смесях для изготовления литейных форм и стержней на жидком стекле в качестве наполнителя магнитосодержащего материала. Однако данная смесь не обеспечивает необходимый уровень осыпаемости и прочностных свойств, кроме того, она взаимодействует с химически активными металлами.. . Наиболее близкой к изобретению по технической сущности и достигаемому эф

| Филин Ю.Д., Исаев А.С | |||

| Литейное производство новых судостроительных сплавов, Л.: Судостроение, 1971 | |||

| Смесь для изготовления литейных керамических форм и стержней | 1975 |

|

SU541565A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Судно | 1925 |

|

SU1961A1 |

Авторы

Даты

1992-09-30—Публикация

1982-04-15—Подача